La technique de la pastille pressée est une méthode fondamentale de préparation d'échantillons utilisée en analyse par fluorescence X (XRF). Elle consiste à broyer un échantillon en une poudre fine, à le mélanger avec un liant et à compresser le mélange sous haute pression pour former un disque solide et plat adapté à l'analyse.

L'objectif principal de la méthode de la pastille pressée est de transformer un échantillon physiquement incohérent en une surface parfaitement plate, dense et homogène. Cette standardisation est essentielle car elle garantit que l'instrument XRF mesure la véritable composition chimique du matériau, et non des artefacts trompeurs liés à sa forme physique.

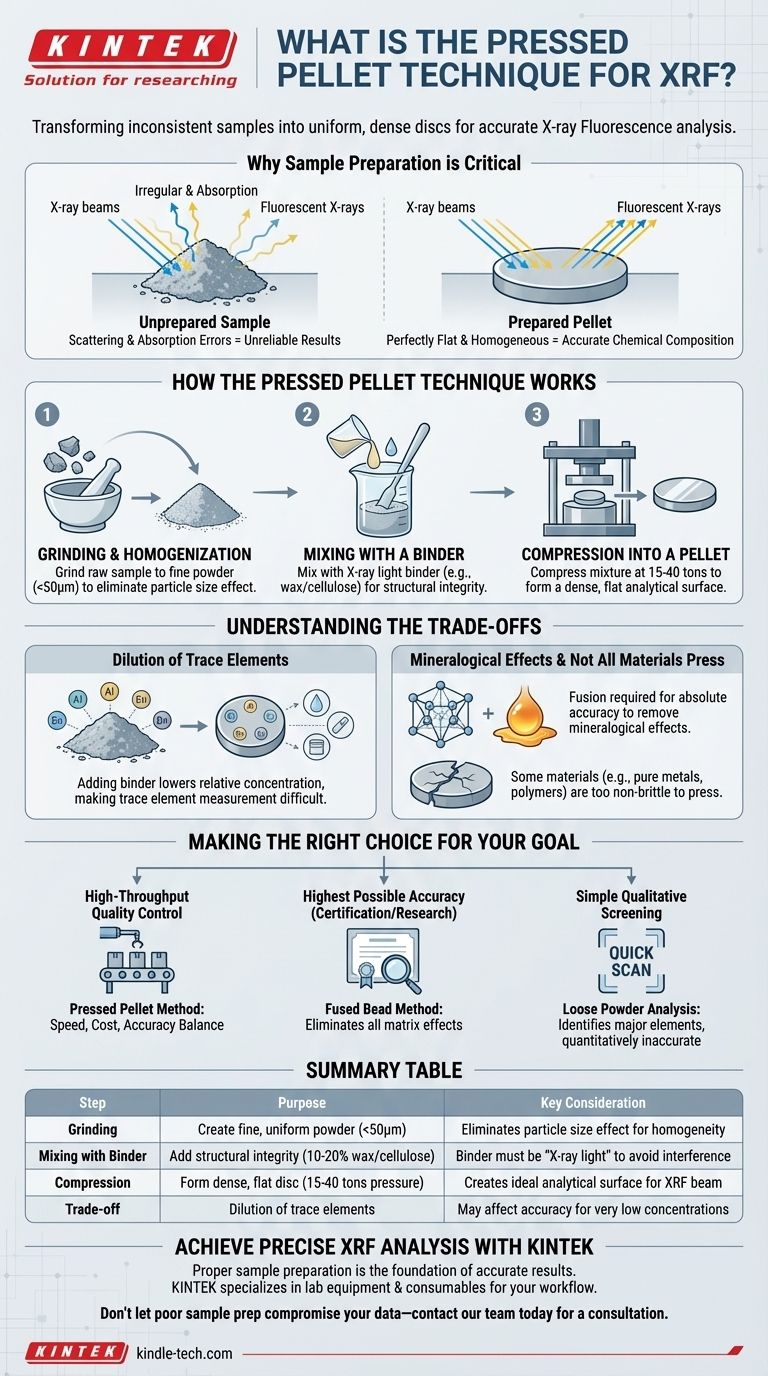

Pourquoi la préparation des échantillons est essentielle pour la XRF

La physique de la XRF exige une surface parfaite

Un analyseur XRF fonctionne en bombardant un échantillon avec des rayons X de haute énergie. Cela provoque l'émission par les éléments de l'échantillon de leurs propres rayons X "fluorescents" caractéristiques, qui sont ensuite mesurés par un détecteur.

L'intensité de ces rayons X fluorescents est directement proportionnelle à la concentration de chaque élément. Cependant, cette relation n'est valable que si la surface de l'échantillon est parfaitement plate, lisse et homogène.

Le problème des échantillons non préparés

L'analyse directe d'une poudre libre ou d'un objet solide irrégulier entraîne des erreurs significatives. Des problèmes tels que la taille incohérente des particules, les vides de surface et la rugosité peuvent disperser les rayons X primaires et absorber les rayons X fluorescents de manière inégale.

Cela signifie que le détecteur reçoit un signal imprécis, ce qui conduit à des résultats peu fiables. L'analyseur finit par mesurer le mauvais état physique de l'échantillon plutôt que sa véritable composition élémentaire.

Comment fonctionne la technique de la pastille pressée

Étape 1 : Broyage et homogénéisation

La première étape et la plus critique consiste à broyer l'échantillon brut en une poudre très fine et uniforme, généralement inférieure à 50 microns.

Ce processus élimine l'effet de taille des particules, où des particules plus grandes peuvent bloquer de manière disproportionnée les signaux de rayons X provenant de particules plus petites. Un broyage approprié garantit que l'échantillon est chimiquement homogène.

Étape 2 : Mélange avec un liant

La poudre fine est ensuite soigneusement mélangée avec un liant. Les liants sont généralement des cires organiques ou des matériaux cellulosiques qui sont "légers" pour le faisceau de rayons X, ce qui signifie qu'ils ne contiennent aucun élément d'intérêt analytique.

Le liant agit comme un lubrifiant pendant la compression, aidant les particules à s'écouler et à s'agglomérer étroitement. Il confère également une intégrité structurelle à la pastille finie.

Étape 3 : Compression en une pastille

Le mélange poudre-liant est versé dans une matrice en acier. La matrice est ensuite placée dans une presse hydraulique et compressée à des pressions comprises entre 15 et 40 tonnes.

Cette pression extrême force les particules à former un disque dense et solide avec une surface analytique très uniforme et plate, créant l'échantillon idéal pour l'instrument XRF.

Comprendre les compromis

Dilution et éléments traces

Le principal compromis est la dilution. L'ajout d'un liant (généralement 10 à 20 % en poids) abaisse la concentration relative de chaque élément dans l'échantillon.

Cela peut rendre plus difficile la mesure précise des éléments déjà présents à de très faibles concentrations, ou traces.

Effets minéralogiques et de matrice

Bien que la méthode de la pastille pressée résolve les problèmes physiques, elle n'élimine pas les effets minéralogiques. Dans ce phénomène, la manière dont un élément est chimiquement lié au sein d'une structure cristalline peut influencer les rayons X qu'il émet.

Pour une précision absolue, en particulier avec des matériaux géologiques complexes, une technique alternative appelée fusion est requise. La fusion consiste à dissoudre l'échantillon dans un flux fondu pour créer un disque de verre, ce qui élimine complètement tous les effets de taille des particules et minéralogiques.

Tous les matériaux ne peuvent pas être pressés

Certains matériaux, comme les métaux purs ou certains polymères, ne sont pas cassants et ne peuvent pas être efficacement broyés et pressés en une pastille stable. Ces matériaux nécessitent des méthodes de préparation différentes, comme être coupés et tournés pour créer une surface plane.

Faire le bon choix pour votre objectif

La technique de la pastille pressée est un outil puissant, mais sa pertinence dépend entièrement de votre objectif analytique.

- Si votre objectif principal est le contrôle qualité à haut débit : La méthode de la pastille pressée est souvent le choix idéal, offrant un excellent équilibre entre rapidité, coût et précision pour l'analyse de routine.

- Si votre objectif principal est la plus haute précision possible pour la certification ou la recherche : Vous devriez envisager la méthode de la perle fondue, car c'est le seul moyen d'éliminer complètement les effets minéralogiques et de taille des particules.

- Si votre objectif principal est un simple criblage qualitatif : L'analyse de poudres libres non préparées peut être suffisante pour identifier les éléments majeurs, mais vous devez accepter que les résultats ne seront pas quantitativement précis.

En fin de compte, maîtriser la préparation de vos échantillons est la clé pour obtenir des résultats cohérents, fiables et précis de votre instrument XRF.

Tableau récapitulatif :

| Étape | Objectif | Considération clé |

|---|---|---|

| Broyage | Créer une poudre fine et uniforme (<50μm) | Élimine l'effet de taille des particules pour l'homogénéité |

| Mélange avec liant | Ajouter une intégrité structurelle (10-20% cire/cellulose) | Le liant doit être "léger aux rayons X" pour éviter les interférences |

| Compression | Former un disque dense et plat (15-40 tonnes de pression) | Crée une surface analytique idéale pour le faisceau XRF |

| Compromis | Dilution des éléments traces | Peut affecter la précision pour de très faibles concentrations |

Obtenez une analyse XRF précise et fiable avec KINTEK.

Une préparation d'échantillon appropriée est la base de résultats précis. Que votre objectif soit le contrôle qualité à haut débit ou une recherche rigoureuse, choisir la bonne technique est essentiel. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables dont vous avez besoin pour maîtriser votre flux de travail, des presses hydrauliques et broyeurs aux liants de haute pureté et aux jeux de matrices.

Nos experts peuvent vous aider à sélectionner la solution idéale pour vos matériaux spécifiques et vos exigences de précision. Ne laissez pas une mauvaise préparation d'échantillon compromettre vos données—contactez notre équipe dès aujourd'hui pour une consultation et assurez le succès de votre analyse XRF.

Guide Visuel

Produits associés

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Presse hydraulique de laboratoire pour applications XRF KBR FTIR

- Presse hydraulique automatique de laboratoire pour pastilles XRF & KBR

- Moule de pressage de pastilles de poudre de laboratoire à anneau en acier XRF & KBR pour FTIR

- Presse de laboratoire hydraulique électrique à pastilles divisée

Les gens demandent aussi

- Pourquoi le contrôle précis de la pression dans une presse hydraulique de laboratoire est-il essentiel ? Assurer l'intégrité pour le bouclage chimique

- Qu'est-ce qu'une presse hydraulique en termes simples ? Exploiter une force immense pour le façonnage et le broyage

- Quelle est la différence entre une presse mécanique et une presse hydraulique ? Vitesse élevée contre force contrôlée

- Avec quoi le mortier et le pilon doivent-ils être nettoyés avant de préparer une pastille de KBr pour l'IR ? Assurer des résultats de spectroscopie IR précis

- Quelle tâche une presse hydraulique de laboratoire effectue-t-elle dans la préparation d'échantillons Fe@C ? Optimiser les tests électromagnétiques

- Comment les échantillons XRF sont-ils préparés ? Maîtrisez les méthodes des pastilles pressées et des perles de fusion

- Quelle presse à forger serait la meilleure pour produire des pièces très grandes ? Force inégalée pour les composants massifs

- Comment une presse hydraulique est-elle utilisée dans l'assemblage des anodes de batteries tout solides ? Optimisation des interfaces en feuille d'indium