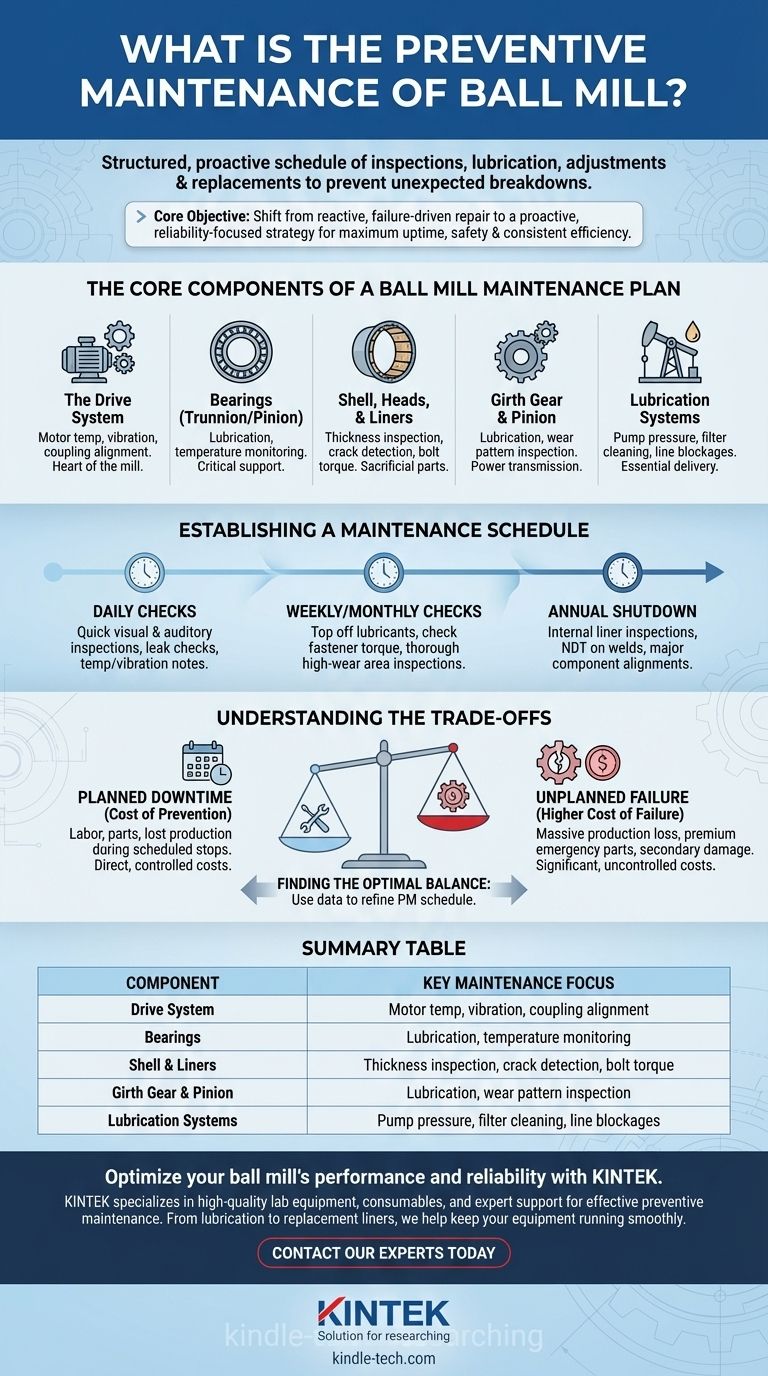

La maintenance préventive d'un broyeur à boulets est un programme structuré et proactif d'inspections, de lubrification, d'ajustements et de remplacements de composants, conçu pour prévenir les pannes inattendues. Cette approche s'attaque à l'environnement très sollicité et abrasif dans lequel fonctionnent les broyeurs à boulets en identifiant et en corrigeant les problèmes potentiels avant qu'ils ne conduisent à une défaillance catastrophique et à des arrêts de production coûteux.

L'objectif principal de la maintenance préventive des broyeurs à boulets est de passer d'un modèle de réparation réactif, axé sur les pannes, à une stratégie proactive, axée sur la fiabilité. Cela garantit une disponibilité maximale des équipements, améliore la sécurité opérationnelle et maintient une efficacité de broyage constante.

Les composants essentiels d'un plan de maintenance de broyeur à boulets

Un programme de maintenance préventive (PM) réussi repose sur une compréhension systématique des systèmes clés de la machine. Chaque composant présente des modes de défaillance uniques qui nécessitent une attention particulière.

Le système d'entraînement (moteur, accouplements et réducteur)

Le système d'entraînement est le cœur du broyeur. Sa fiabilité est primordiale.

Des vérifications régulières doivent inclure la surveillance de la température et des vibrations du moteur. Assurez-vous que les accouplements sont correctement alignés et lubrifiés pour éviter une usure prématurée des composants connectés comme le réducteur et l'arbre de pignon.

Paliers (tourillons et pignons)

Les paliers supportent l'immense charge rotative de la coque du broyeur. Leur défaillance est souvent catastrophique.

La tâche de PM la plus critique est la lubrification. Suivez les spécifications du fabricant concernant le type, la quantité et la fréquence d'application de la graisse ou de l'huile. Surveillez constamment les températures des paliers, car une augmentation soudaine est un indicateur principal de défaillance imminente.

Coque, têtes et revêtements

La coque du broyeur et ses revêtements internes sont responsables de l'action de broyage et du confinement.

Les revêtements sont des pièces d'usure sacrificielles. Inspectez-les régulièrement pour vérifier leur épaisseur, leurs fissures ou leurs sections cassées. Portez une attention particulière aux boulons des revêtements, car des boulons desserrés peuvent entraîner des dommages à la coque et des fuites de boue.

Couronne dentée et pignon

Cet ensemble d'engrenages massif transmet la puissance à la coque du broyeur.

Une lubrification appropriée est essentielle, généralement à l'aide d'un lubrifiant spécialisé pour engrenages ouverts appliqué via un système automatisé. Inspectez régulièrement les dents des engrenages pour détecter des signes de piqûres, de rayures ou de schémas d'usure anormaux, ce qui peut indiquer un désalignement.

Systèmes de lubrification

De nombreux broyeurs modernes utilisent des systèmes automatisés pour délivrer de l'huile et de la graisse aux points critiques.

La PM du système de lubrification lui-même implique de vérifier les pressions des pompes, de nettoyer ou de remplacer les filtres, et de s'assurer que toutes les conduites de distribution sont intactes et exemptes de blocages. Cela garantit que les composants réels reçoivent la protection dont ils ont besoin.

Établir un calendrier de maintenance : du quotidien à l'annuel

Un programme de PM efficace superpose les tâches en fonction de leur fréquence et de leur complexité. Cela répartit la charge de travail et assure une vigilance constante.

Vérifications quotidiennes de l'opérateur

Ce sont des inspections rapides et non invasives effectuées pendant le fonctionnement. Les opérateurs doivent écouter les bruits inhabituels, vérifier visuellement les fuites autour des joints et noter toute température ou vibration anormale.

Vérifications hebdomadaires et mensuelles

Ces tâches sont plus détaillées. Elles comprennent le remplissage des réservoirs de lubrifiant, la vérification du couple sur les fixations critiques et des inspections visuelles plus approfondies des zones à forte usure comme les goulottes d'alimentation et de décharge.

Inspection annuelle d'arrêt

C'est la pierre angulaire du programme de PM et elle nécessite un temps d'arrêt important. Pendant cet arrêt, les techniciens effectuent des inspections internes des revêtements, réalisent des essais non destructifs (END) sur les soudures critiques et effectuent des alignements majeurs de composants.

Comprendre les compromis : temps d'arrêt planifié vs. panne imprévue

La mise en œuvre d'un programme de PM exige un engagement de ressources, mais c'est un investissement stratégique dans la fiabilité.

Le coût de la prévention

La maintenance préventive a des coûts directs, y compris la main-d'œuvre pour les inspections, le prix des lubrifiants et des pièces de rechange, et la perte de production pendant les arrêts planifiés.

Le coût plus élevé de la défaillance

Ces coûts planifiés sont insignifiants par rapport à une panne imprévue. Une défaillance catastrophique entraîne des pertes de production massives, nécessite souvent un approvisionnement en pièces d'urgence à un prix élevé et peut causer des dommages secondaires à d'autres composants coûteux.

Trouver l'équilibre optimal

L'objectif n'est pas de sur-entretenir l'équipement. Un programme efficace utilise les données des inspections, l'analyse de l'usure et l'échantillonnage d'huile pour affiner le calendrier de PM. Cela garantit que les ressources sont concentrées là où elles sont le plus nécessaires, optimisant l'équilibre entre le coût de la maintenance et la fiabilité de l'équipement.

Faire le bon choix pour votre objectif

Un programme de PM robuste n'est pas une solution universelle. Il doit être adapté aux objectifs principaux de votre opération.

- Si votre objectif principal est de maximiser la disponibilité : Investissez dans des technologies prédictives comme l'analyse des vibrations et l'imagerie thermique pour détecter les défauts précoces et planifier précisément les interventions.

- Si votre objectif principal est de contrôler les coûts de maintenance : Commencez par une base de PM solide, basée sur le temps, couvrant toutes les tâches critiques de lubrification et d'inspection pour prévenir les pannes les plus courantes et les plus coûteuses.

- Si votre objectif principal est la sécurité opérationnelle : Priorisez l'intégrité structurelle de la coque du broyeur, l'inspection régulière de tous les dispositifs de sécurité et la vérification des systèmes d'arrêt d'urgence.

En fin de compte, un programme de maintenance préventive bien exécuté transforme votre broyeur à boulets d'une responsabilité potentielle en un actif prévisible et fiable.

Tableau récapitulatif :

| Composant | Principal objectif de maintenance |

|---|---|

| Système d'entraînement | Température du moteur, vibrations, alignement des accouplements |

| Paliers | Lubrification, surveillance de la température |

| Coque et revêtements | Inspection de l'épaisseur, détection des fissures, couple des boulons |

| Couronne dentée et pignon | Lubrification, inspection des schémas d'usure |

| Systèmes de lubrification | Pression de la pompe, nettoyage des filtres, blocages des conduites |

Optimisez les performances et la fiabilité de votre broyeur à boulets avec KINTEK.

Un broyeur à boulets bien entretenu est crucial pour la productivité et la sécurité de votre laboratoire. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire de haute qualité, de consommables et d'un support expert pour vous aider à mettre en œuvre un programme de maintenance préventive efficace. Des systèmes de lubrification aux revêtements de remplacement, nous avons les produits et les connaissances nécessaires pour que votre équipement fonctionne sans problème.

Ne laissez pas les temps d'arrêt inattendus perturber vos opérations. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de broyeur à boulets et découvrir comment KINTEK peut améliorer l'efficacité et la fiabilité de votre laboratoire.

Guide Visuel

Produits associés

- Broyeur de laboratoire à billes avec pot et billes de broyage en alliage métallique

- Broyeur à billes horizontal en acier inoxydable pour poudres sèches et liquides avec revêtement en céramique ou polyuréthane

- Broyer horizontal simple de laboratoire

- Broyeur horizontal de laboratoire à quatre corps

- Meuleuse planétaire de laboratoire à billes rotatives

Les gens demandent aussi

- Pourquoi utiliser des billes et des bocaux de broyage en zircone pour les électrolytes solides sulfurés ? Pureté essentielle pour l'innovation dans les batteries

- Quel est le rôle de l'homogénéisation dans la synthèse du C-S-H ? Obtenir une consistance d'hydrate de silicate de calcium pure en phase

- Qu'est-ce qu'un broyeur en chimie ? Un guide pour une préparation d'échantillons de précision

- Quels sont les composants d'un broyeur colloïdal ? Maîtrisez le mécanisme central pour une émulsification supérieure

- Comment fonctionne un broyeur à marteaux étape par étape ? Maîtriser la réduction de taille de particules à fort impact

- Comment un broyeur à billes à haute énergie facilite-t-il la préparation de mélanges d'électrodes secs contenant des CNT ?

- Quel est le principe de fonctionnement d'un broyeur à billes vertical ? Atteindre un broyage fin efficace avec des médias agités

- À quoi peut servir un broyeur à boulets ? Du broyage industriel à la synthèse de nanomatériaux