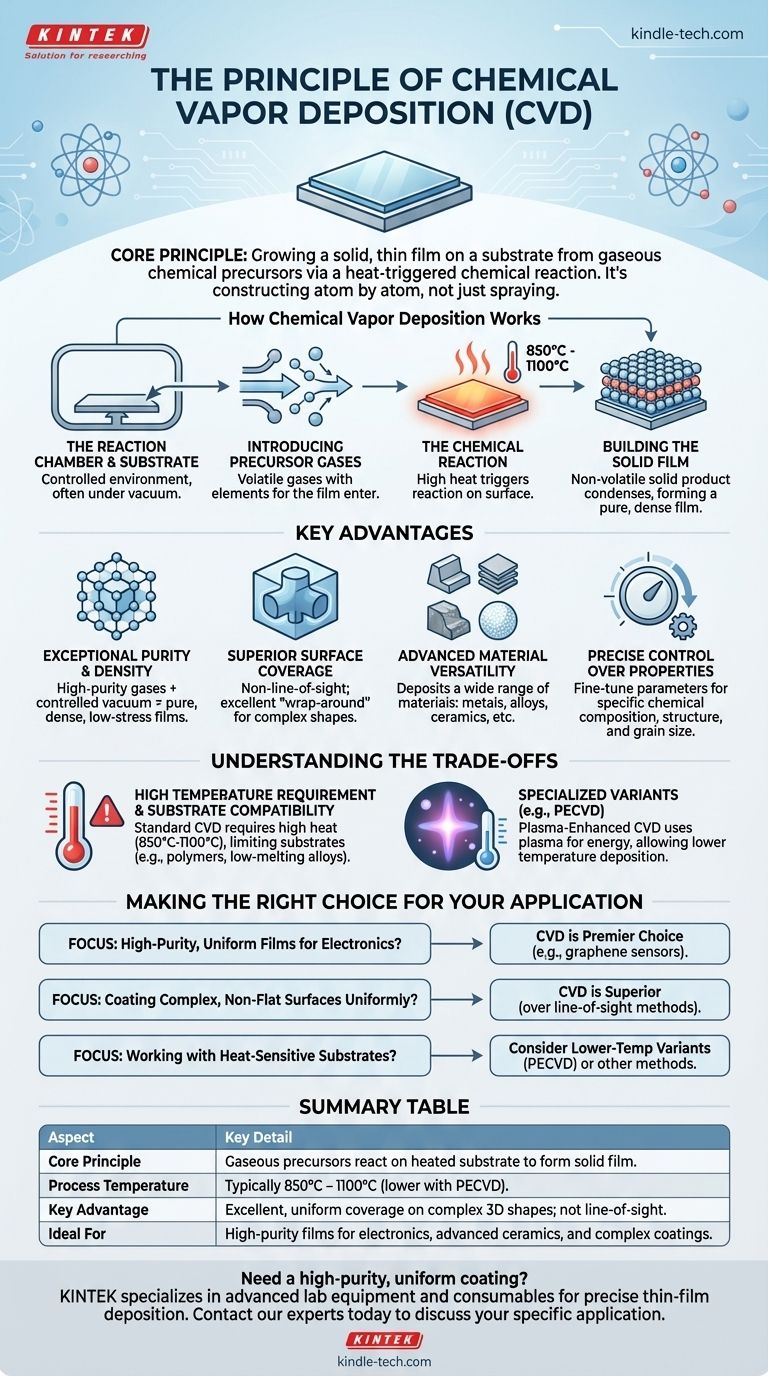

À la base, le principe du dépôt chimique en phase vapeur (DCV) est un processus où un film solide et mince est créé sur une surface, connue sous le nom de substrat, à partir de précurseurs chimiques gazeux. Ces gaz sont introduits dans une chambre de réaction où ils subissent une réaction chimique déclenchée par la chaleur. Le produit de cette réaction est un matériau solide qui se dépose sur le substrat, construisant le film souhaité couche par couche.

L'idée centrale du DCV n'est pas simplement de pulvériser un revêtement sur une surface, mais de le construire atome par atome à partir de réactions chimiques à l'état gazeux. Cela offre un contrôle exceptionnel sur la pureté, la structure et les propriétés du film, ce qui en fait une pierre angulaire de la fabrication de haute technologie.

Comment fonctionne le dépôt chimique en phase vapeur

Le processus de DCV, bien que très sophistiqué dans ses résultats, est basé sur une série d'étapes physiques et chimiques simples. Il transforme des gaz volatils en un film solide stable et haute performance.

La chambre de réaction et le substrat

Premièrement, l'objet à revêtir (le substrat) est placé à l'intérieur d'une chambre de réaction scellée. Cette chambre est souvent utilisée sous vide pour garantir un environnement contrôlé, exempt de contaminants.

Introduction des gaz précurseurs

Ensuite, un ou plusieurs gaz précurseurs volatils sont introduits dans la chambre. Ces gaz contiennent les éléments chimiques qui composeront le film solide final.

La réaction chimique

Le substrat est généralement chauffé à une température élevée, généralement entre 850°C et 1100°C. Cette chaleur fournit l'énergie nécessaire pour déclencher une réaction chimique entre les gaz précurseurs sur ou près de la surface du substrat.

Construction du film solide

Cette réaction chimique produit un produit solide non volatil qui se condense et se dépose directement sur le substrat chauffé. Au fil du temps, ce dépôt construit un film mince, dense et de haute pureté avec une forte adhérence à la surface sous-jacente.

Avantages clés du processus de DCV

Le DCV est une méthode de fabrication de premier plan en raison de la combinaison unique de qualité et de polyvalence qu'il offre pour la production de matériaux avancés.

Pureté et densité exceptionnelles

Étant donné que le processus commence avec des gaz de très haute pureté dans un environnement sous vide contrôlé, les films résultants sont exceptionnellement purs, denses et présentent une très faible contrainte résiduelle.

Couverture de surface supérieure

Le DCV n'est pas un processus à visée directe. Les gaz précurseurs entourent le substrat, permettant à la réaction chimique de se produire sur toutes les surfaces exposées. Cela offre d'excellentes propriétés d'« enveloppement » pour revêtir uniformément des formes complexes en trois dimensions.

Polyvalence des matériaux avancés

Le processus est incroyablement flexible, capable de déposer une grande variété de matériaux. Cela comprend les métaux, les films non métalliques comme le nitrure de silicium, les alliages multicomposants et les céramiques avancées.

Contrôle précis des propriétés du film

En ajustant soigneusement les paramètres de dépôt tels que la température, la pression et la composition des gaz, les ingénieurs peuvent contrôler précisément la composition chimique, la structure cristalline et la taille des grains du film final.

Comprendre les compromis

Bien que puissant, le DCV n'est pas une solution universelle. Ses principales limites découlent directement du mécanisme central d'utilisation de la chaleur élevée pour piloter la réaction chimique.

L'exigence de haute température

Les processus de DCV standard nécessitent des températures très élevées. Ce budget thermique élevé peut endommager ou déformer de nombreux matériaux de substrat, limitant les matériaux qui peuvent être revêtus avec succès.

Problèmes de compatibilité des substrats

Les matériaux ayant des points de fusion bas ou ceux qui sont sensibles au choc thermique ne peuvent pas être utilisés comme substrats dans les processus de DCV traditionnels à haute température.

Variantes spécialisées comme solution

Pour surmonter la limitation de la chaleur, des techniques spécialisées comme le DCV assisté par plasma (PECVD) ont été développées. Ces méthodes utilisent un plasma pour fournir l'énergie nécessaire à la réaction chimique, permettant au dépôt de se produire à des températures nettement plus basses.

Faire le bon choix pour votre application

Le choix d'une méthode de dépôt dépend entièrement des propriétés requises du film final et des contraintes de votre matériau de substrat.

- Si votre objectif principal est de créer des films uniformes et de haute pureté pour l'électronique : Le DCV est un choix de premier ordre, en particulier pour les matériaux avancés comme les feuilles de graphène de haute qualité utilisées dans les capteurs.

- Si votre objectif principal est de revêtir uniformément des surfaces complexes et non planes : La capacité d'enveloppement supérieure du DCV en fait un choix supérieur aux méthodes à visée directe comme le pulvérisation cathodique.

- Si vous travaillez avec des substrats sensibles à la chaleur comme les polymères ou certains alliages : Le DCV standard à haute température n'est pas adapté, et vous devez envisager des variantes à plus basse température comme le DCV assisté par plasma ou des méthodes de revêtement entièrement différentes.

En fin de compte, le dépôt chimique en phase vapeur est un outil fondamental pour l'ingénierie des matériaux à l'échelle atomique, permettant la création de composants qui définissent la technologie moderne.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Principe de base | Les précurseurs gazeux réagissent sur un substrat chauffé pour former un film mince solide. |

| Température du processus | Typiquement 850°C - 1100°C (plus bas avec le DCV assisté par plasma). |

| Avantage clé | Excellente couverture uniforme sur des formes 3D complexes ; pas à visée directe. |

| Idéal pour | Films de haute pureté pour l'électronique, céramiques avancées et revêtements complexes. |

Besoin d'un revêtement uniforme et de haute pureté pour les substrats de votre laboratoire ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables pour le dépôt de films minces de précision. Que vous développiez de nouveaux composants électroniques ou que vous ayez besoin de revêtements 3D complexes, notre expertise en DCV et autres technologies de dépôt peut vous aider à obtenir des performances matérielles supérieures. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver la solution idéale pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat