À la base, le principe du dépôt chimique en phase vapeur organométallique (MOCVD) est un processus hautement contrôlé pour la croissance de couches minces cristallines de haute pureté. Il fonctionne en introduisant des molécules gazeuses spécifiques, appelées précurseurs organométalliques, dans une chambre de réaction où elles se décomposent sur un substrat chauffé. Cette réaction chimique dépose méticuleusement un film solide mince, atome par atome, formant une structure cristalline parfaite essentielle pour les dispositifs électroniques et photoniques haute performance.

Le défi central de la fabrication avancée n'est pas seulement de déposer du matériau, mais de construire des couches monocristallines sans défaut sur un substrat. Le MOCVD résout ce problème en utilisant des précurseurs chimiques volatils conçus pour réagir et se décomposer uniquement à la surface chaude du substrat, permettant ainsi une méthode précise et évolutive pour créer des films épitaxiaux.

Décortiquer le processus MOCVD

Le MOCVD est une sous-classe spécialisée d'une technologie plus large connue sous le nom de dépôt chimique en phase vapeur (CVD). Comprendre le principe général du CVD est la première étape pour maîtriser les spécificités du MOCVD.

La base : Le dépôt chimique en phase vapeur (CVD)

Dans tout processus CVD, des gaz réactifs sont passés sur un substrat chauffé. La chaleur fournit l'énergie nécessaire pour déclencher une réaction chimique. Cette réaction provoque la formation et le dépôt d'un matériau solide sur la surface du substrat, tandis que les sous-produits indésirables sont éliminés par le flux de gaz.

Le « MO » dans MOCVD : Les précurseurs organométalliques

Ce qui rend le MOCVD unique, ce sont les gaz sources spécifiques qu'il utilise. Ce sont des précurseurs organométalliques, qui sont des molécules contenant un atome métallique souhaité (comme le Gallium, l'Indium ou l'Aluminium) lié chimiquement à des groupes moléculaires organiques.

La propriété critique de ces précurseurs est leur volatilité. Ils peuvent être facilement transformés en vapeur à basse température, ce qui leur permet d'être transportés avec précision à l'aide d'un gaz porteur.

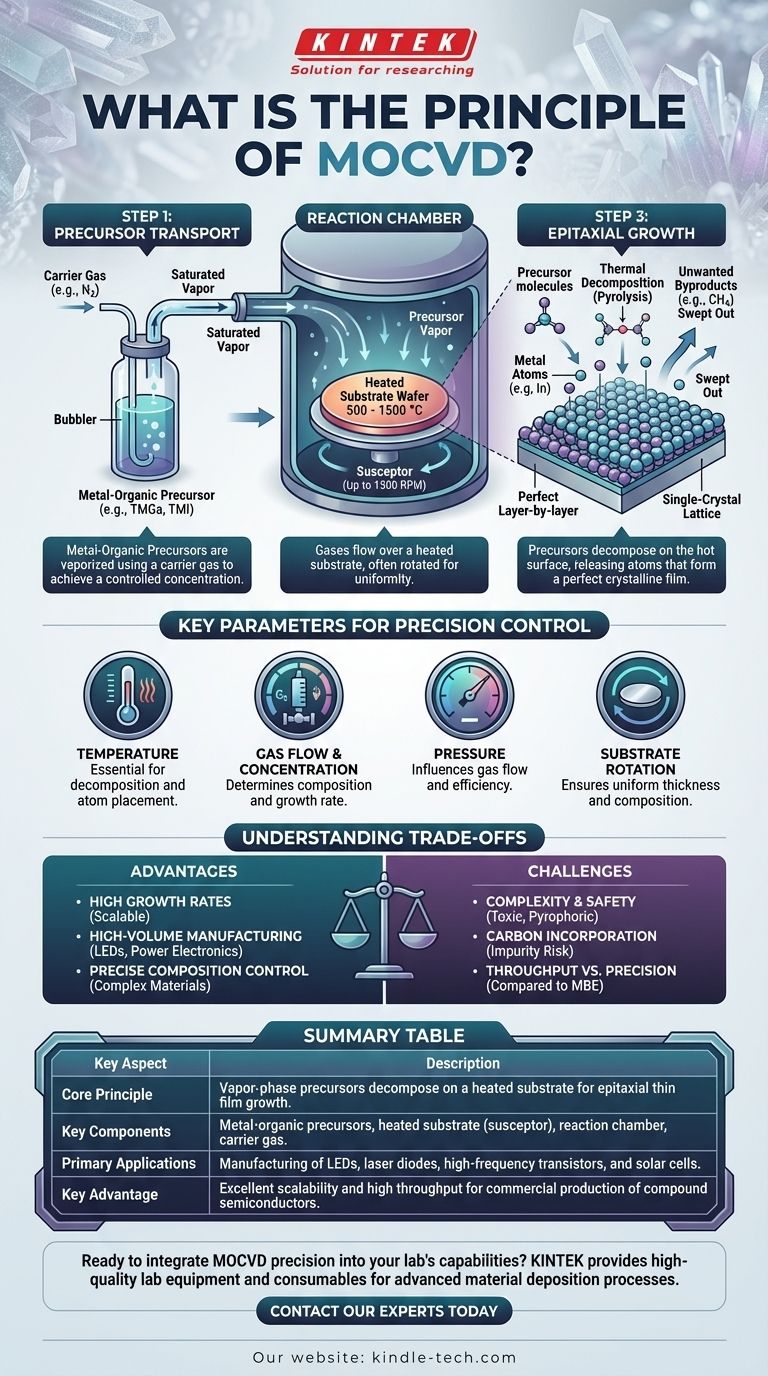

Étape 1 : Transport des précurseurs

Le processus commence par le transport des précurseurs vers le réacteur. Ceci est souvent réalisé à l'aide d'un dispositif appelé bouteille de barbotage (bubbler).

Un gaz porteur (tel que l'hydrogène ou l'azote) est barboté à travers la source organométallique liquide. En barbotant, il se sature de la vapeur de précurseur, transportant une concentration contrôlée du matériau réactif dans la chambre de réaction.

Étape 2 : La chambre de réaction

À l'intérieur de la chambre, une tranche de substrat repose sur une plateforme chauffée, connue sous le nom de suscepteur. Les températures du substrat sont élevées, allant généralement de 500 à 1500 degrés Celsius.

Les gaz précurseurs, mélangés à d'autres réactifs nécessaires, sont injectés dans la chambre et s'écoulent uniformément sur le substrat chauffé. Pour assurer cette uniformité, le substrat est souvent mis en rotation à grande vitesse.

Étape 3 : Réaction de surface et croissance épitaxiale

Lorsque les précurseurs chauds touchent le substrat beaucoup plus chaud, ils subissent une pyrolyse, ou décomposition thermique. Les liaisons chimiques se rompent.

Les atomes métalliques désirés sont libérés et se déposent sur la surface du substrat. Comme le substrat est un monocristal, les atomes déposés s'arrangent pour suivre son réseau cristallin existant, prolongeant la structure parfaitement. Cette réplication couche par couche est appelée croissance épitaxiale.

Les composants organiques restants et les autres sous-produits restent à l'état gazeux et sont balayés hors de la chambre, ne laissant qu'un film mince cristallin pur.

Les paramètres clés pour un contrôle de précision

La qualité et les propriétés du film déposé par MOCVD dépendent du contrôle rigoureux de plusieurs variables du processus. Celles-ci sont surveillées en temps réel pour garantir la reproductibilité et la performance.

Température

La température est le moteur principal de la réaction chimique. Elle doit être suffisamment élevée pour décomposer efficacement les précurseurs, mais optimisée pour garantir que les atomes ont suffisamment d'énergie pour trouver leur place appropriée dans le réseau cristallin, minimisant ainsi les défauts.

Débit et concentration des gaz

Le débit du gaz porteur à travers la bouteille de barbotage, ainsi que la température de la bouteille, déterminent précisément la concentration des réactifs délivrés à la chambre. Cela contrôle directement la composition chimique du film et sa vitesse de croissance.

Pression

Le MOCVD est souvent effectué à des pressions allant du vide poussé à la pression quasi atmosphérique. La pression à l'intérieur de la chambre influence la dynamique de l'écoulement des gaz et le libre parcours moyen des molécules, affectant l'uniformité et l'efficacité du processus de dépôt.

Rotation du substrat

Faire tourner le substrat à des vitesses allant jusqu'à 1500 tr/min est crucial pour la production à grande échelle. Cela permet de moyenner toute variation mineure de température ou de débit de gaz sur la tranche, garantissant que le film résultant présente une épaisseur et une composition très uniformes.

Comprendre les compromis

Bien que puissant, le MOCVD n'est pas sans défis. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Complexité et sécurité

Les précurseurs organométalliques sont souvent très toxiques, inflammables et pyrophoriques (s'enflammant spontanément au contact de l'air). Par conséquent, les réacteurs MOCVD nécessitent des systèmes sophistiqués de manipulation des gaz et des systèmes de verrouillage de sécurité, ce qui ajoute à leur complexité et à leur coût.

Incorporation de carbone

Étant donné que les précurseurs contiennent des groupes organiques (à base de carbone), il existe un risque que des atomes de carbone errants soient incorporés dans le film en croissance sous forme d'impureté. Cela peut nuire aux propriétés électroniques ou optiques du matériau, et les conditions du processus doivent être soigneusement ajustées pour le minimiser.

Débit par rapport à la précision

Comparé aux techniques sous vide poussé comme l'épitaxie par faisceau moléculaire (MBE), le MOCVD offre des vitesses de croissance nettement plus élevées et est plus facilement évolutif pour traiter plusieurs tranches à la fois. Cela en fait le choix dominant pour la fabrication à grand volume. Le compromis est que la MBE peut, dans certaines applications de recherche spécifiques, offrir un contrôle encore plus fin au niveau de la monocouche atomique.

Faire le bon choix pour votre objectif

La décision d'utiliser le MOCVD est motivée par le besoin de matériaux cristallins de haute qualité, souvent à une échelle commerciale.

- Si votre objectif principal est la fabrication à grand volume de semi-conducteurs composés : Le MOCVD est la norme de l'industrie pour la création de LED, de diodes laser et d'électronique de puissance en raison de son débit élevé et de son évolutivité.

- Si votre objectif principal est de faire croître des systèmes de matériaux complexes avec une composition précise : Le MOCVD offre un excellent contrôle sur le dopage et la composition de l'alliage, ce qui le rend idéal pour des matériaux tels que le Nitrure de Gallium (GaN) ou l'Arséniure de Gallium (GaAs).

- Si votre objectif principal est d'équilibrer la qualité et l'efficacité de la production : Le MOCVD représente l'équilibre optimal entre l'obtention d'une croissance épitaxiale de haute qualité et les exigences pratiques de la fabrication.

En fin de compte, le principe du MOCVD fournit une boîte à outils chimique puissante et évolutive pour construire la base cristalline des dispositifs électroniques et photoniques de nouvelle génération.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe de base | Décomposition des précurseurs en phase vapeur sur un substrat chauffé pour la croissance de couches minces épitaxiales. |

| Composants clés | Précurseurs organométalliques, substrat chauffé (suscepteur), chambre de réaction, gaz porteur. |

| Applications principales | Fabrication de LED, de diodes laser, de transistors haute fréquence et de cellules solaires. |

| Avantage clé | Excellente évolutivité et débit élevé pour la production commerciale de semi-conducteurs composés. |

Prêt à intégrer la précision du MOCVD dans les capacités de votre laboratoire ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour les processus de dépôt de matériaux avancés comme le MOCVD. Que vous augmentiez la production ou repoussiez les limites de la R&D, notre expertise garantit que vous disposez des outils fiables nécessaires au succès.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre recherche et votre fabrication de couches minces.

Guide Visuel

Produits associés

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Moule de presse anti-fissuration pour usage en laboratoire

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Qu'est-ce que le MPCVD ? Atteignez une précision atome par atome pour des matériaux de haute pureté

- Comment fonctionne le MPCVD ? Un guide sur le dépôt de films de haute qualité à basse température

- Comment un réacteur à plasma micro-ondes facilite-t-il la synthèse du diamant ? Maîtrisez la MPCVD avec la technologie de précision

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Quels sont les avantages du plasma micro-ondes ? Un traitement plus rapide et plus pur pour les applications exigeantes