À la base, le dépôt physique en phase vapeur (PVD) est un processus de revêtement sous vide sophistiqué. Il fonctionne en transformant un matériau solide en vapeur, qui se déplace ensuite dans un vide et se condense, atome par atome, sur la surface d'un objet. Cette méthode crée un film extrêmement mince, durable et fortement lié qui améliore fondamentalement les propriétés du matériau sous-jacent.

Le principe central du PVD n'est pas d'appliquer une couche sur une surface, mais de construire une nouvelle surface au niveau moléculaire. Ce processus de dépôt sous vide crée un film qui est lié au substrat, ce qui se traduit par une durabilité et des performances supérieures par rapport au placage ou à la peinture traditionnels.

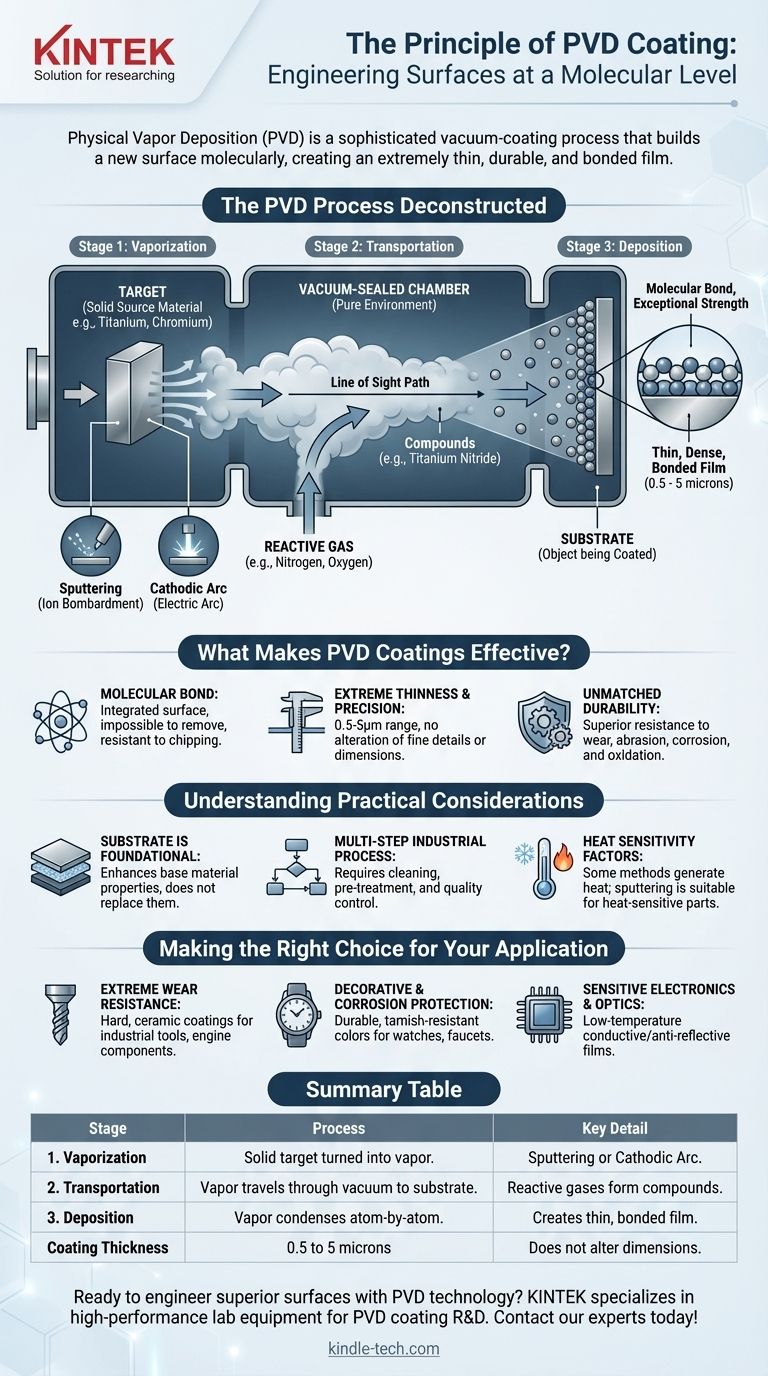

Le processus PVD décortiqué

Pour vraiment comprendre le PVD, il est préférable de le décomposer en ses trois étapes critiques. L'ensemble du processus se déroule à l'intérieur d'une chambre à vide poussé, ce qui est essentiel pour la pureté et la qualité du revêtement final.

Le rôle essentiel du vide

Le processus doit se dérouler sous vide pour éliminer toute particule étrangère, telle que l'oxygène ou la vapeur d'eau. Cela garantit que le matériau de revêtement vaporisé ne réagit avec rien dans l'air avant d'atteindre l'objet cible, garantissant un film pur et parfaitement lié.

Étape 1 : Vaporisation

Premièrement, un matériau source solide, appelé cible, doit être converti en vapeur gazeuse. Cette cible est constituée du matériau avec lequel vous souhaitez revêtir, tel que le titane, le chrome ou le zirconium.

Les méthodes courantes de vaporisation comprennent la pulvérisation cathodique, où la cible est bombardée d'ions à haute énergie, ou l'utilisation d'un arc cathodique, qui utilise un arc électrique pour vaporiser le matériau.

Étape 2 : Transport

Une fois vaporisé, le nuage d'atomes ou d'ions se déplace à travers la chambre scellée sous vide de la cible vers l'objet à revêtir (le substrat). Le chemin est une ligne de visée droite, c'est pourquoi un positionnement et une fixation corrects des pièces sont essentiels.

Au cours de cette étape, un gaz réactif comme l'azote ou l'oxygène peut être introduit. Cela permet au métal vaporisé de réagir et de former des composés céramiques (comme le nitrure de titane), modifiant considérablement les propriétés du revêtement, telles que la couleur et la dureté.

Étape 3 : Dépôt

Lorsque les atomes vaporisés frappent le substrat, ils se condensent à nouveau à l'état solide. Cela se produit atome par atome, formant un film mince, dense et très uniforme. Parce que cela se produit au niveau moléculaire, le revêtement adhère avec une force exceptionnelle.

Qu'est-ce qui rend les revêtements PVD si efficaces ?

Le principe derrière le processus conduit directement à ses caractéristiques uniques et précieuses. Le PVD n'est pas seulement une autre finition ; c'est une forme d'ingénierie de surface.

Une liaison moléculaire, pas une couche de peinture

Le processus de dépôt crée une couche liée qui est intégrée à la surface du substrat. C'est pourquoi les revêtements PVD sont presque impossibles à enlever et sont exceptionnellement résistants à l'écaillage ou au pelage.

Finesse et précision extrêmes

Les revêtements PVD sont remarquablement minces, allant généralement de seulement 0,5 à 5 microns. Cela signifie qu'ils peuvent être appliqués sans altérer les détails fins, la texture de surface ou les dimensions fonctionnelles de la pièce sous-jacente.

Durabilité inégalée

Les films résultants sont incroyablement durs et denses. Cela leur confère une résistance supérieure à l'usure, à l'abrasion, à la corrosion et à l'oxydation, prolongeant considérablement la durée de vie de l'objet revêtu.

Comprendre les considérations pratiques

Bien que puissant, le processus PVD n'est pas une solution universelle. Son efficacité est liée à des conditions et exigences spécifiques qui doivent être comprises.

Le substrat est fondamental

Un revêtement PVD améliore les propriétés du matériau de base, mais il ne les remplace pas. La performance finale, y compris la limite de fatigue et l'endurance, est une combinaison du revêtement et du substrat sous-jacent. Un revêtement haute performance ne peut pas réparer un matériau de base de mauvaise qualité.

Un processus industriel en plusieurs étapes

Le dépôt lui-même n'est qu'une partie d'un flux de travail plus vaste. Une application PVD réussie nécessite une préparation méticuleuse, y compris le nettoyage des pièces, le pré-traitement et le contrôle qualité, suivis d'une fixation soignée dans la chambre.

La sensibilité à la chaleur peut être un facteur

Certaines techniques PVD génèrent une chaleur importante. Cependant, des méthodes spécifiques comme la pulvérisation cathodique fonctionnent à très basse température, ce qui les rend adaptées aux matériaux sensibles à la chaleur comme les plastiques, l'électronique ou même les échantillons biologiques pour la microscopie.

Faire le bon choix pour votre application

La polyvalence du PVD lui permet d'être adapté pour atteindre des résultats spécifiques. Votre objectif final déterminera la meilleure façon d'appliquer le processus.

- Si votre objectif principal est une résistance extrême à l'usure : Le PVD est utilisé pour appliquer des revêtements durs à base de céramique comme le nitrure de titane (TiN) sur les outils industriels, les forets et les composants de moteur, augmentant considérablement leur durée de vie.

- Si votre objectif principal est une finition décorative et une protection contre la corrosion : Le PVD offre des couleurs durables et résistantes au ternissement sur des articles comme les montres, les robinets et les bijoux, surpassant de loin le placage traditionnel.

- Si votre objectif principal est le revêtement d'électronique ou d'optiques sensibles : Les processus PVD à basse température comme la pulvérisation cathodique peuvent appliquer des films conducteurs ou anti-reflets sans endommager les composants délicats sous-jacents.

En fin de compte, le dépôt physique en phase vapeur est un outil précis et puissant pour l'ingénierie de surfaces avec des propriétés qui sont tout simplement inatteignables avec les méthodes conventionnelles.

Tableau récapitulatif :

| Étape | Processus | Détail clé |

|---|---|---|

| 1. Vaporisation | Le matériau cible solide est transformé en vapeur. | Réalisé par pulvérisation cathodique ou arc cathodique. |

| 2. Transport | La vapeur se déplace à travers un vide vers le substrat. | Des gaz réactifs peuvent être introduits pour former des composés. |

| 3. Dépôt | La vapeur se condense atome par atome sur le substrat. | Crée un film mince, dense et fortement lié. |

| Épaisseur du revêtement | 0,5 à 5 microns | N'altère pas les dimensions de la pièce. |

Prêt à concevoir des surfaces supérieures avec la technologie PVD ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes pour la recherche et le développement de revêtements PVD. Que vous ayez besoin d'améliorer la résistance à l'usure des outils industriels, d'appliquer des finitions décoratives durables ou de revêtir des composants électroniques sensibles, nos solutions sont conçues pour la précision et la fiabilité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes et consommables PVD peuvent répondre à vos besoins spécifiques en laboratoire et en fabrication.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Four à presse à chaud sous vide pour stratification et chauffage

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Presse à chaud sous vide automatique à écran tactile

- Machine d'extrusion de film soufflé de laboratoire à co-extrusion trois couches

Les gens demandent aussi

- Comment fonctionne une machine de pulvérisation cathodique ? Atteignez une précision au niveau atomique pour vos revêtements

- Qu'est-ce qu'un système de pulvérisation cathodique ? Réalisez un dépôt de couches minces inégalé pour votre laboratoire

- Qu'est-ce qu'une machine de pulvérisation cathodique magnétron ? Dépôt de couches minces de précision pour les matériaux avancés

- Quels sont les effets du pulvérisation cathodique magnétron ? Obtenez des films minces durables et de haute qualité pour votre laboratoire

- Qu'est-ce que le dépôt en chimie environnementale ? Comprendre comment la pollution atmosphérique nuit aux écosystèmes