À la base, la pulvérisation cathodique magnétron est une technique de dépôt physique en phase vapeur (PVD) très efficace qui utilise un champ magnétique pour augmenter considérablement la vitesse à laquelle un film mince est déposé sur un substrat. Ses effets principaux sont la création de revêtements denses et bien adhérents avec un contrôle précis de l'épaisseur, ce qui en fait une pierre angulaire de la fabrication industrielle moderne pour tout, de la microélectronique aux outils résistants à l'usure.

L'effet central de la pulvérisation cathodique magnétron est une amélioration significative du processus de revêtement. En utilisant des aimants pour confiner les électrons près du matériau cible, il permet d'atteindre des vitesses de dépôt plus rapides et des films de meilleure qualité à des pressions plus faibles que la pulvérisation standard, mais introduit des compromis liés au chauffage du substrat et aux limitations des matériaux.

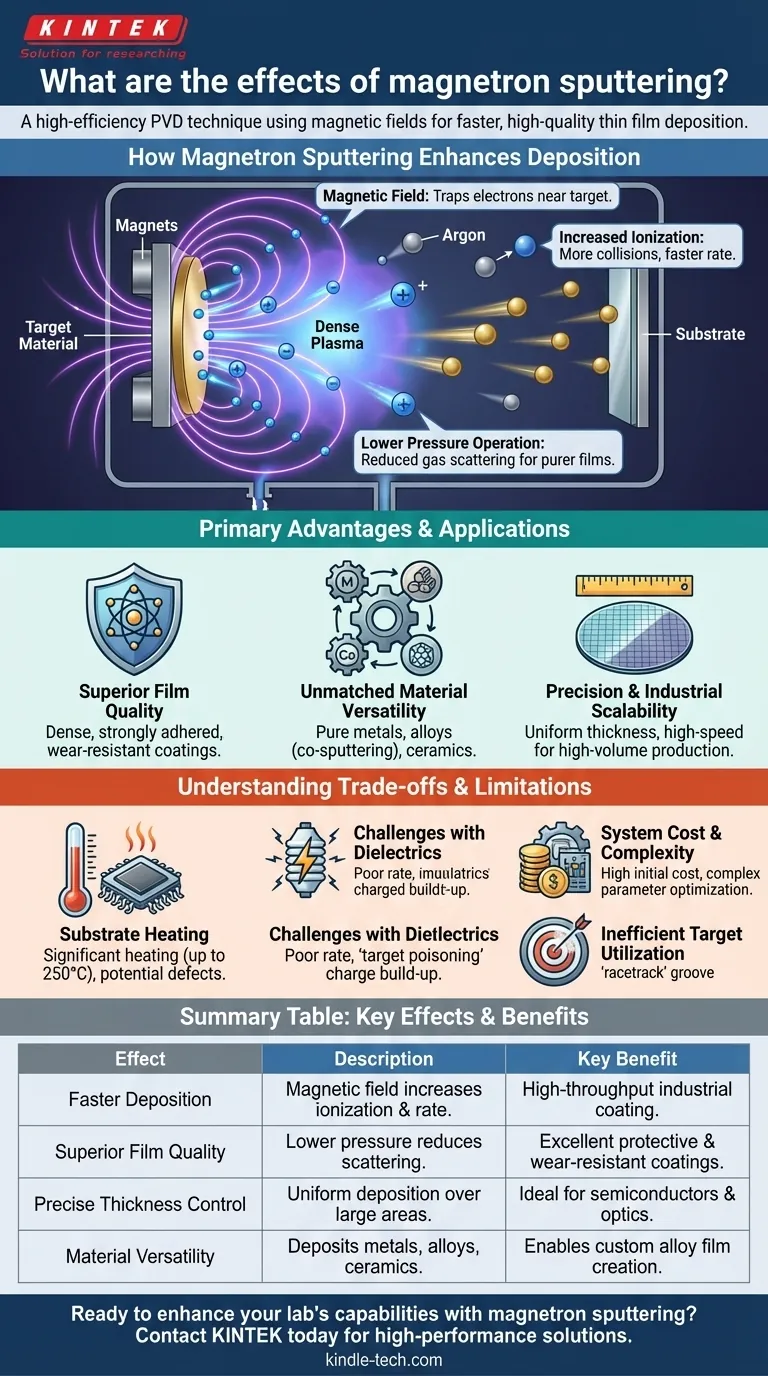

Comment la pulvérisation cathodique magnétron améliore le dépôt

Pour comprendre les effets de la pulvérisation cathodique magnétron, nous devons d'abord examiner son mécanisme principal. Le processus affine la pulvérisation standard en ajoutant un champ magnétique puissant, ce qui modifie fondamentalement l'environnement du plasma.

Le rôle du champ magnétique

L'innovation clé est le placement stratégique d'aimants derrière la cible de pulvérisation (la source de matériau). Ce champ magnétique piège les électrons dans une région confinée directement devant la surface de la cible.

Augmentation du taux d'ionisation et de pulvérisation

Ces électrons piégés décrivent des spirales autour des lignes de champ magnétique, augmentant considérablement leur longueur de trajet et la probabilité qu'ils entrent en collision avec des atomes de gaz neutres (généralement de l'Argon). Cela crée un plasma dense et riche en ions précisément là où il est nécessaire.

La forte concentration d'ions de gaz positifs bombarde le matériau cible avec plus d'intensité, éjectant des atomes à un rythme beaucoup plus élevé. C'est la raison principale de la vitesse et de l'efficacité de cette technologie.

Fonctionnement à basse pression

Étant donné que le plasma est si efficacement contenu près de la cible, le processus peut être effectué à une pression de gaz beaucoup plus faible. Cela réduit la diffusion en phase gazeuse des atomes pulvérisés, améliorant le dépôt en « ligne de mire » et donnant des films plus purs et plus denses.

Les principaux avantages et applications

Le mécanisme unique de la pulvérisation cathodique magnétron produit plusieurs résultats très souhaitables, ce qui le rend adapté à un vaste éventail d'applications industrielles.

Qualité de film supérieure

La pulvérisation cathodique magnétron est connue pour produire des films exceptionnellement denses et présentant une forte adhérence au substrat. Cela le rend idéal pour les revêtements protecteurs qui doivent résister à l'usure et au stress environnemental importants.

Polyvalence des matériaux inégalée

Une très large gamme de matériaux peut être pulvérisée, y compris des métaux purs, des alliages complexes et même certaines céramiques. En utilisant plusieurs cibles simultanément (co-pulvérisation), les ingénieurs peuvent créer des films d'alliage avec des compositions très précises.

Précision et évolutivité industrielle

Le processus permet d'obtenir des épaisseurs de film uniformes et de haute précision sur de grandes surfaces, ce qui est essentiel pour l'optique et les semi-conducteurs. Sa grande vitesse et sa fiabilité le rendent parfaitement adapté à la production industrielle automatisée à grand volume.

Comprendre les compromis et les limites

Bien que puissante, la pulvérisation cathodique magnétron n'est pas une solution universelle. Comprendre ses limites inhérentes est essentiel pour une mise en œuvre réussie.

Chauffage du substrat et défauts potentiels

Le bombardement ionique intense n'est pas limité à la cible. Les particules énergétiques peuvent également frapper le substrat, entraînant un chauffage important du substrat, parfois jusqu'à 250°C. Cela peut endommager les substrats sensibles comme les plastiques ou certains composants électroniques et peut introduire des défauts structurels dans le film en croissance.

Défis avec les matériaux diélectriques

La pulvérisation cathodique magnétron présente généralement un faible taux de dépôt pour les matériaux diélectriques (isolants électriques). Une charge positive peut s'accumuler sur la surface de l'isolant, repoussant les ions positifs nécessaires à la pulvérisation, un phénomène connu sous le nom d'« empoisonnement de la cible ».

Coût et complexité du système

L'équipement requis pour la pulvérisation cathodique magnétron est mécaniquement complexe et entraîne un coût initial élevé. De plus, l'optimisation d'un processus peut prendre beaucoup de temps en raison du grand nombre de paramètres de contrôle qui influencent les propriétés finales du film.

Utilisation inefficace de la cible

Le plasma est souvent concentré dans une forme annulaire spécifique sur la surface de la cible, connue sous le nom de « piste de course » (racetrack). Cela entraîne une érosion inégale et un faible taux d'utilisation du matériau cible, ce qui signifie qu'une partie importante du matériau source coûteux peut être gaspillée.

Faire le bon choix pour votre application

Le choix de la bonne technique de dépôt dépend entièrement des objectifs spécifiques et des contraintes de votre projet.

- Si votre objectif principal est le revêtement industriel à haut débit de métaux ou d'alliages : La pulvérisation cathodique magnétron est un excellent choix en raison de sa vitesse élevée, de la qualité du film et de son évolutivité.

- Si votre objectif principal est de déposer des films sur des substrats sensibles à la température : Vous devez gérer soigneusement le processus pour atténuer le chauffage du substrat ou envisager des méthodes de dépôt alternatives à plus faible énergie.

- Si votre objectif principal est de déposer des films isolants ou céramiques épais et de haute qualité : La pulvérisation cathodique magnétron standard est probablement le mauvais outil ; des techniques telles que la pulvérisation RF ou la pulvérisation réactive peuvent être nécessaires.

En fin de compte, la pulvérisation cathodique magnétron est une technologie dominante car ses effets — vitesse, qualité et contrôle — correspondent parfaitement aux exigences de la fabrication industrielle moderne à grand volume.

Tableau récapitulatif :

| Effet | Description | Avantage clé |

|---|---|---|

| Dépôt plus rapide | Le champ magnétique piège les électrons, augmentant l'ionisation et le taux de pulvérisation. | Revêtement à haut débit pour la production industrielle. |

| Qualité de film supérieure | Le fonctionnement à basse pression réduit la diffusion des gaz, créant des films denses et bien adhérents. | Excellent pour les revêtements protecteurs et résistants à l'usure. |

| Contrôle précis de l'épaisseur | Dépôt uniforme sur de grandes surfaces avec une grande précision. | Idéal pour les semi-conducteurs, l'optique et la microélectronique. |

| Polyvalence des matériaux | Capable de déposer une large gamme de métaux, d'alliages et de certaines céramiques. | Permet la création de films d'alliage personnalisés via la co-pulvérisation. |

Prêt à améliorer les capacités de votre laboratoire grâce à la pulvérisation cathodique magnétron ?

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables haute performance adaptés à vos besoins spécifiques de recherche et de production. Que vous développiez des microélectroniques avancées, des revêtements protecteurs durables ou des composants optiques de précision, notre expertise en technologie de dépôt de couches minces peut vous aider à obtenir des résultats supérieurs avec efficacité et fiabilité.

Discutons de la manière dont nos solutions peuvent bénéficier à vos projets. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de frittage par plasma à étincelles Four SPS

- Creuset en graphite pur de haute pureté pour évaporation par faisceau d'électrons

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

Les gens demandent aussi

- Quelle est la contrainte dans les films minces pulvérisés ? Contrôler les forces internes pour une performance fiable des films

- Comment les congélateurs à ultra-basse température assurent-ils l'intégrité des échantillons microbiologiques ? Maintenir la stabilité pour la recherche critique

- Pourquoi un contrôle précis de la température est-il essentiel pour les membranes de zircone nanoporeuse ? Maîtriser la stabilité de phase et le rendement

- Quels sont les composants d'un réacteur de pyrolyse ? Un guide des pièces essentielles et des conceptions

- Quel appareil est utilisé dans la préparation des spécimens d'échantillons ? Un guide de la boîte à outils essentielle du laboratoire

- Quel est le rôle principal d'un four de séchage par convection à température constante chauffé électriquement dans la préparation du bois transparent ?

- Comment l'épaisseur d'un film est-elle calculée ? Obtenez des mesures précises grâce à l'interférence optique

- Quels sont les problèmes de sécurité liés aux nanomatériaux ? Naviguer dans les risques uniques des matériaux à l'échelle nanométrique