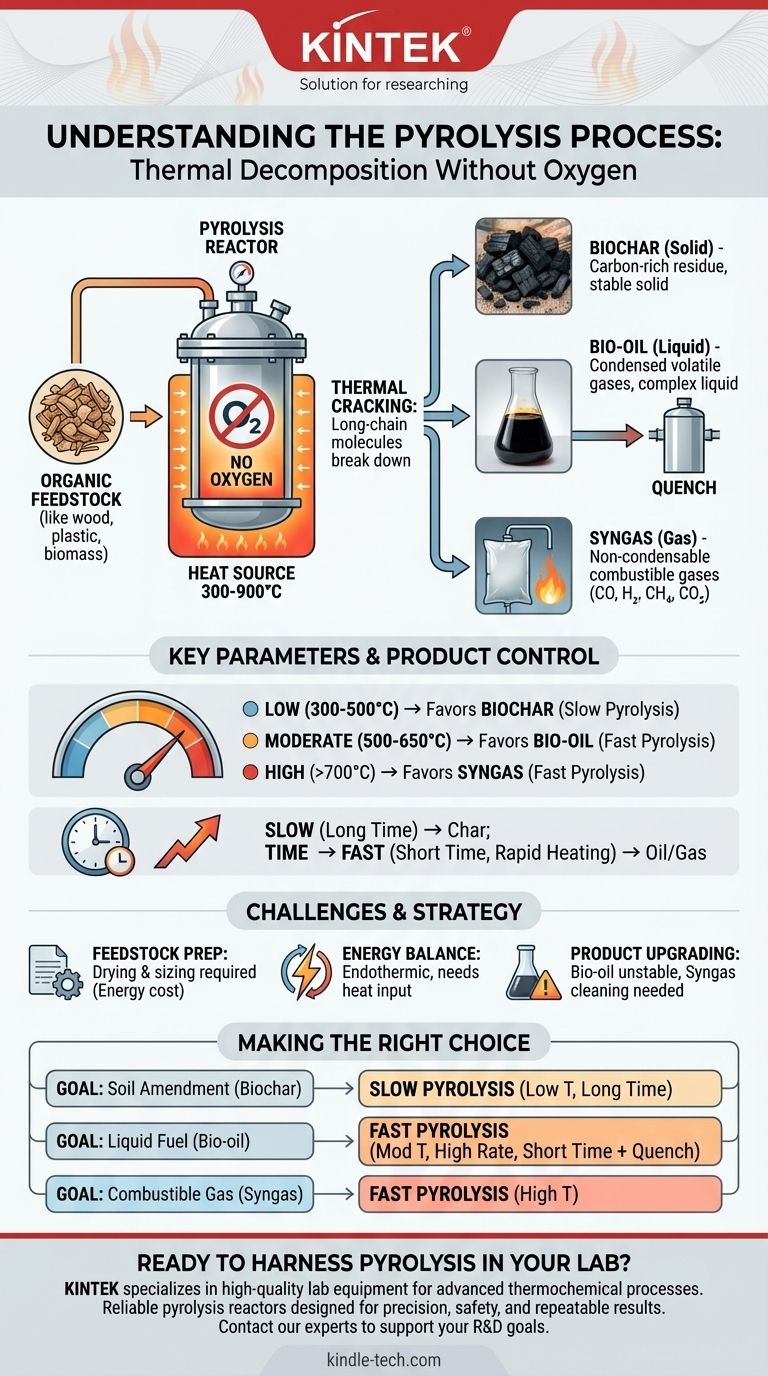

À la base, la pyrolyse est la décomposition thermique de matériaux organiques à des températures élevées en l'absence quasi-totale d'oxygène. Contrairement à la combustion, qui est une réaction avec l'oxygène, la pyrolyse utilise la chaleur pour décomposer des molécules complexes comme la cellulose, la lignine ou les plastiques en produits plus simples et plus précieux. Ce n'est pas une combustion ; c'est une décomposition chimique contrôlée.

Le principe fondamental de la pyrolyse est d'empêcher la combustion. En chauffant la matière sans oxygène, on force ses molécules à longue chaîne à se rompre en un mélange de carbone solide (charbon), d'hydrocarbures liquides (huile) et de gaz combustibles (syngaz) au lieu de se transformer en cendres et en fumée.

Comment fonctionne fondamentalement la pyrolyse

Pour comprendre le processus, nous devons examiner les rôles de la chaleur et de l'environnement sans oxygène, qui ensemble dictent la transformation du matériau d'entrée, ou matière première.

Le rôle de la chaleur : craquage des molécules

Le processus commence par le chauffage de la matière première dans un réacteur fermé. À mesure que la température augmente (généralement entre 300 et 900 °C), l'énergie thermique intense fait vibrer et se rompre les longues chaînes polymères complexes qui composent le matériau.

Ce "craquage" thermique décompose initialement la matière première solide en composants volatils plus petits. Ces composants s'échappent ensuite sous forme de gaz ou se refroidissent et se condensent en un liquide. Ce qui reste est un résidu solide, riche en carbone.

Le facteur critique : l'absence d'oxygène

L'ensemble du processus doit se dérouler dans une atmosphère inerte. Si de l'oxygène était présent, la matière organique se consumerait simplement, libérant son énergie sous forme de chaleur et produisant du dioxyde de carbone, de l'eau et des cendres.

En éliminant l'oxygène, nous empêchons cette réaction d'oxydation. Cela force le changement chimique d'un processus de combustion destructeur à un processus de déconstruction contrôlé, préservant l'énergie chimique dans les produits résultants.

Les trois produits principaux : solide, liquide et gazeux

La pyrolyse produit constamment trois flux de produits distincts, dont les proportions sont déterminées par les conditions du processus.

- Biochar (solide) : Un solide stable, riche en carbone, similaire au charbon de bois. C'est le résidu laissé après l'élimination des composants volatils.

- Bio-huile/Huile de pyrolyse (liquide) : Un liquide sombre et visqueux créé lorsque les gaz chauds et volatils sont rapidement refroidis et condensés. C'est un mélange complexe d'hydrocarbures oxygénés.

- Syngaz (gaz) : Un mélange de gaz non condensables et combustibles, principalement du monoxyde de carbone (CO), de l'hydrogène (H₂), du méthane (CH₄) et du dioxyde de carbone (CO₂).

Paramètres clés qui contrôlent le résultat

Le rapport et la composition spécifique des trois produits ne sont pas fixes. Ils peuvent être contrôlés précisément en manipulant trois paramètres clés du processus.

Température : le principal moteur

La température a l'influence la plus significative sur la distribution des produits.

- Basses températures (300-500°C) : Favorise la production de biochar solide.

- Températures modérées (500-650°C) : Maximise le rendement en bio-huile liquide.

- Hautes températures (>700°C) : Favorise la production de syngaz gazeux, car la chaleur plus élevée provoque un craquage supplémentaire des composants liquides.

Vitesse de chauffage et temps de séjour

La vitesse à laquelle le matériau est chauffé (vitesse de chauffage) et la durée pendant laquelle il est maintenu à la température cible (temps de séjour) sont également critiques.

- Pyrolyse lente : Une vitesse de chauffage lente et un long temps de séjour (heures) permettent davantage de réactions solide-solide, maximisant le rendement en biochar. C'est la méthode traditionnelle de fabrication du charbon de bois.

- Pyrolyse rapide : Une vitesse de chauffage très rapide et un court temps de séjour (secondes) vaporisent rapidement la matière première. Lorsque ces vapeurs sont rapidement refroidies (trempées), cela maximise le rendement en bio-huile.

Comprendre les compromis et les défis

Bien que puissante, la pyrolyse est un processus techniquement exigeant avec plusieurs défis inhérents qui doivent être gérés pour une exploitation réussie.

Préparation de la matière première

Les réacteurs de pyrolyse sont sensibles aux propriétés physiques de la matière première. Les matériaux doivent souvent être séchés à une faible teneur en humidité et broyés à une granulométrie constante pour assurer un chauffage uniforme et une conversion efficace. Ce pré-traitement ajoute des coûts énergétiques et de la complexité.

Bilan énergétique

La pyrolyse est un processus endothermique, ce qui signifie qu'elle nécessite un apport continu d'énergie pour maintenir les températures élevées nécessaires à la rupture des liaisons chimiques. Une partie du syngaz produit est souvent utilisée pour chauffer le réacteur, mais assurer un bilan énergétique net positif reste un défi d'ingénierie clé.

Complexité et valorisation des produits

Les produits de la pyrolyse ne sont pas des produits finis et raffinés. Le bio-huile est acide, corrosif et chimiquement instable, nécessitant souvent une valorisation significative (par exemple, l'hydrotraitement) avant de pouvoir être utilisé comme carburant de substitution. Le syngaz nécessite également généralement un nettoyage pour éliminer les goudrons et autres impuretés.

Faire le bon choix pour votre objectif

La stratégie de pyrolyse optimale dépend entièrement du produit final désiré.

- Si votre objectif principal est de produire un amendement de sol stable ou un produit de séquestration du carbone (biochar) : Utilisez la pyrolyse lente avec des températures plus basses (~450°C) et de longs temps de séjour pour maximiser le rendement solide.

- Si votre objectif principal est de créer un intermédiaire de carburant liquide (bio-huile) : Utilisez la pyrolyse rapide avec des températures modérées (~500°C), des vitesses de chauffage extrêmement élevées et de courts temps de séjour des vapeurs suivis d'une trempe rapide.

- Si votre objectif principal est de générer un gaz combustible (syngaz) : Utilisez la pyrolyse rapide à très hautes températures (>700°C) pour encourager le craquage secondaire des vapeurs en gaz non condensables.

En fin de compte, la pyrolyse est un outil thermochimique polyvalent pour convertir des matériaux organiques de faible valeur en un éventail de ressources précieuses.

Tableau récapitulatif :

| Paramètre | Impact sur le processus de pyrolyse |

|---|---|

| Température | Principal moteur de la distribution des produits (charbon, huile ou gaz). |

| Vitesse de chauffage | Le chauffage rapide maximise l'huile liquide ; le chauffage lent maximise le charbon solide. |

| Absence d'oxygène | Critique pour prévenir la combustion et permettre la décomposition chimique. |

| Temps de séjour | La durée à température affecte l'exhaustivité de la conversion. |

Prêt à exploiter la puissance de la pyrolyse dans votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour les processus thermochimiques avancés. Que vous recherchiez la production de biochar, l'optimisation de la bio-huile ou l'analyse de syngaz, nos réacteurs de pyrolyse fiables et nos appareils de support sont conçus pour la précision, la sécurité et des résultats reproductibles. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques en laboratoire et vous aider à atteindre vos objectifs de recherche et développement.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production