Essentiellement, le dépôt chimique en phase vapeur (CVD) est un processus sophistiqué utilisé pour créer des matériaux solides haute performance, généralement sous forme de film mince sur une surface. Il fonctionne en introduisant des gaz spécifiques, appelés précurseurs, dans une chambre de réaction où ils sont énergisés et réagissent chimiquement sur un objet chauffé (le substrat). Cette réaction dépose une nouvelle couche solide de matériau directement à la surface du substrat, construisant le film atome par atome ou molécule par molécule.

Le principe fondamental du CVD n'est pas simplement de recouvrir une surface, mais plutôt de construire un nouveau matériau à partir de zéro en utilisant des réactions chimiques en phase gazeuse. Le contrôle précis de la température, de la pression et de la chimie des gaz permet la création de matériaux exceptionnellement purs et structurés, souvent impossibles à produire par d'autres moyens.

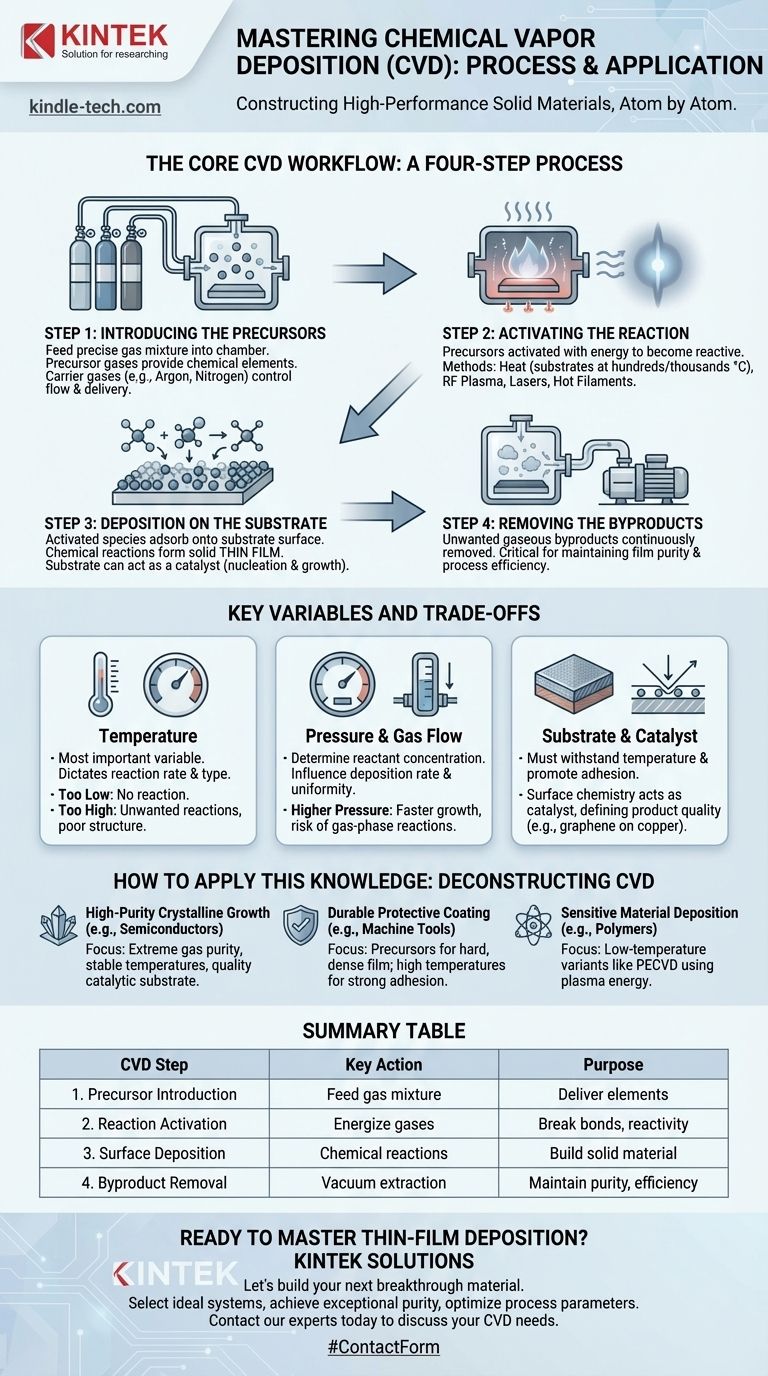

Le flux de travail CVD de base : un processus en quatre étapes

Au cœur de tout processus CVD se trouve une séquence d'événements fondamentale. Comprendre ces quatre étapes fournit un cadre clair pour la manière dont un mélange gazeux est transformé en un film solide et fonctionnel.

Étape 1 : Introduction des précurseurs

Le processus commence par l'alimentation d'un mélange précis de gaz dans une chambre de réaction scellée contenant le substrat. Ces gaz précurseurs contiennent les éléments chimiques nécessaires à la formation du film final.

Souvent, un gaz porteur inerte (comme l'argon ou l'azote) est également utilisé. Cela aide à diluer les gaz réactifs et à contrôler leur flux et leur distribution uniforme à la surface du substrat.

Étape 2 : Activation de la réaction

Les gaz précurseurs sont stables à température ambiante et doivent être activés par de l'énergie pour devenir réactifs. La méthode la plus courante est la chaleur, où le substrat est chauffé à des centaines, voire des milliers de degrés Celsius.

Lorsque les gaz précurseurs entrent en contact avec le substrat chaud, ils acquièrent l'énergie d'activation nécessaire pour rompre leurs liaisons chimiques. D'autres méthodes, telles que le plasma RF, les lasers ou les filaments chauds, peuvent également être utilisées pour énergiser les gaz, permettant parfois des températures de substrat plus basses.

Étape 3 : Dépôt sur le substrat

Une fois activées, les molécules et les atomes de gaz hautement réactifs s'adsorbent à la surface du substrat. Une série de réactions chimiques se produit directement sur cette surface, provoquant la précipitation du matériau solide souhaité et la formation d'un film mince.

Le substrat n'est pas toujours une surface passive. Dans de nombreux cas, comme la croissance du graphène sur une feuille de cuivre, le substrat agit comme un catalyseur, permettant et guidant activement la réaction chimique pour former une structure cristalline spécifique. Ce processus de formation et de croissance du film est appelé nucléation.

Étape 4 : Élimination des sous-produits

Les réactions chimiques qui forment le film solide créent également des sous-produits gazeux indésirables. Ces gaz résiduels sont continuellement retirés de la chambre de réaction par un système de pompe à vide.

L'élimination des sous-produits est essentielle pour maintenir la pureté du film et garantir que la réaction de dépôt se poursuive efficacement sans être contaminée ou inhibée.

Comprendre les variables clés et les compromis

La qualité, l'épaisseur et les propriétés du film final ne sont pas accidentelles ; elles sont le résultat direct d'une gestion minutieuse de plusieurs variables concurrentes. Comprendre ces compromis est essentiel pour maîtriser le processus CVD.

Le rôle critique de la température

La température du substrat est sans doute la variable la plus importante dans le CVD. Elle dicte directement la vitesse et même le type de réaction chimique qui se produit.

Si la température est trop basse, la réaction peut ne pas se produire du tout. Si elle est trop élevée, vous pouvez obtenir des réactions indésirables ou un film de mauvaise qualité et mal structuré.

Pression et débit de gaz

La pression à l'intérieur de la chambre et le débit des gaz précurseurs déterminent la concentration des réactifs à la surface du substrat. Ces facteurs influencent directement le taux de dépôt (la vitesse à laquelle le film croît) et son uniformité sur l'ensemble du substrat.

Des pressions plus élevées peuvent entraîner une croissance plus rapide, mais peuvent également déclencher des réactions en phase gazeuse indésirables avant même que les précurseurs n'atteignent le substrat.

Choix du substrat et du catalyseur

Le choix du matériau du substrat est fondamental. Il doit être capable de résister à la température du processus et avoir une surface qui favorise l'adhérence et la croissance souhaitée du film.

Comme mentionné, le substrat peut également être un catalyseur. Dans ces cas, la chimie de surface du substrat est tout aussi importante que la chimie du gaz précurseur pour définir le produit final.

Comment appliquer ces connaissances

Comprendre le processus CVD vous permet de décomposer son application pour divers objectifs. Le « meilleur » processus est défini entièrement par le résultat souhaité.

- Si votre objectif principal est la croissance cristalline de haute pureté (par exemple, semi-conducteurs, graphène) : Votre succès dépend d'un contrôle extrême de la pureté des gaz, de températures stables et de la qualité du substrat catalytique.

- Si votre objectif principal est un revêtement protecteur durable (par exemple, sur des outils de machine) : La priorité est de choisir des gaz précurseurs qui créent un film dur et dense et d'assurer des températures élevées qui favorisent une forte adhérence.

- Si votre objectif principal est le dépôt sur des matériaux sensibles (par exemple, polymères) : La clé est d'utiliser une variante à basse température comme le CVD assisté par plasma (PECVD), où l'énergie d'un plasma, et non la chaleur, pilote la réaction.

En fin de compte, le CVD permet aux ingénieurs et aux scientifiques de concevoir et de construire des matériaux à partir du niveau moléculaire pour un objectif spécifique.

Tableau récapitulatif :

| Étape CVD | Action clé | Objectif |

|---|---|---|

| Étape 1 : Introduction des précurseurs | Alimenter le mélange gazeux dans la chambre | Fournir les éléments chimiques pour la formation du film |

| Étape 2 : Activation de la réaction | Énergiser les gaz (chaleur/plasma) | Briser les liaisons chimiques pour créer de la réactivité |

| Étape 3 : Dépôt sur surface | Réactions chimiques sur le substrat | Construire le matériau solide atome par atome |

| Étape 4 : Élimination des sous-produits | Extraction par pompe à vide | Maintenir la pureté du film et l'efficacité du processus |

Prêt à maîtriser le dépôt de couches minces pour votre laboratoire ?

Comprendre le CVD est la première étape. Sa mise en œuvre réussie nécessite l'équipement et l'expertise appropriés. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire haute performance et les consommables pour la synthèse de matériaux de précision.

Nous vous aidons à :

- Sélectionner le système CVD idéal pour votre application spécifique (semi-conducteurs, revêtements protecteurs ou matériaux sensibles)

- Obtenir une pureté de film exceptionnelle et des taux de croissance contrôlés

- Optimiser les paramètres de processus pour vos exigences uniques en matière de substrat

Construisons ensemble votre prochaine percée matérielle. Contactez nos experts dès aujourd'hui pour discuter de vos besoins en CVD et découvrir comment les solutions KINTEK peuvent accélérer votre recherche et votre développement.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application