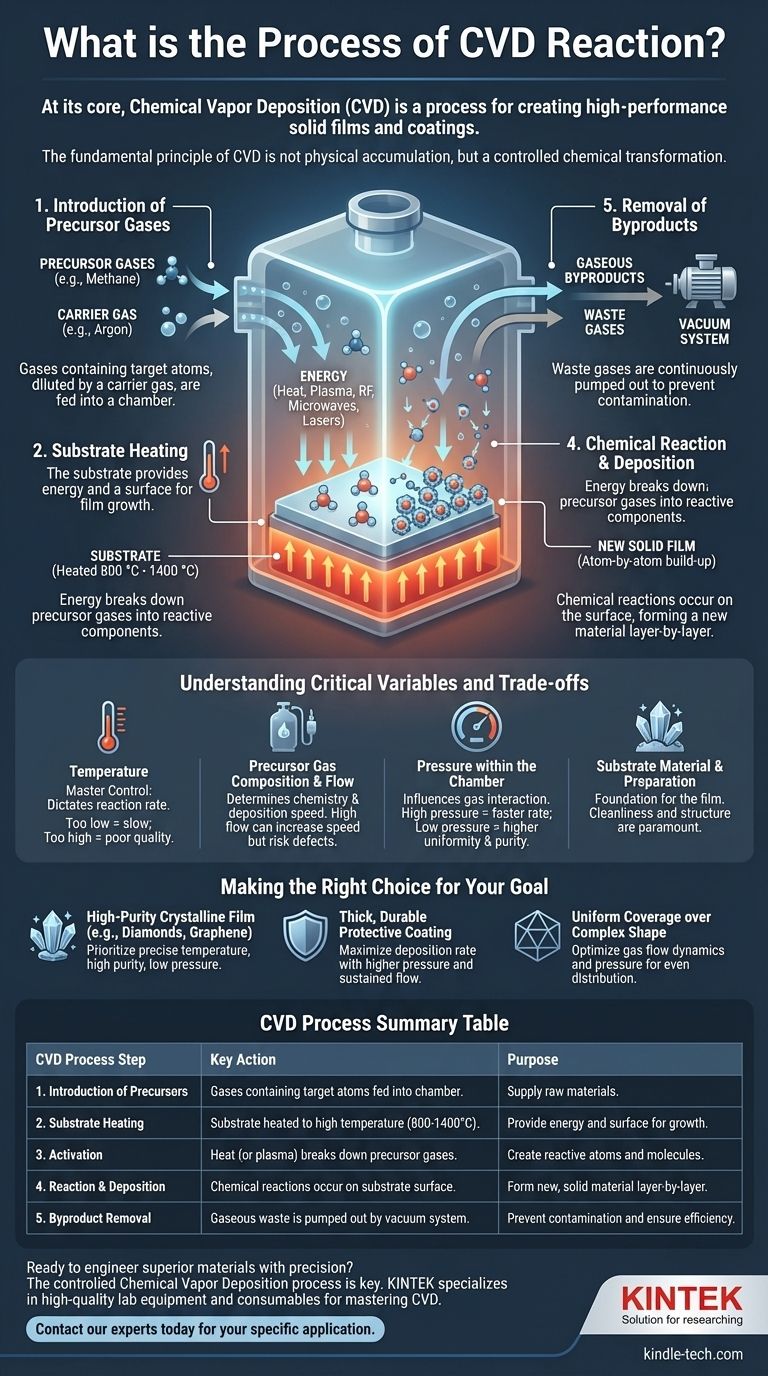

À la base, le dépôt chimique en phase vapeur (CVD) est un processus permettant de créer des films solides et des revêtements haute performance. Il fonctionne en introduisant des gaz réactifs dans une chambre où ils interagissent avec une surface chauffée, appelée substrat. Cet environnement à haute température déclenche une réaction chimique, provoquant la décomposition des gaz et le dépôt d'un nouveau matériau solide, couche par couche, directement sur la surface du substrat.

Le principe fondamental du CVD n'est pas l'accumulation physique, mais une transformation chimique contrôlée. Il utilise l'énergie pour décomposer les gaz précurseurs stables en composants réactifs qui construisent ensuite un nouveau matériau solide, atome par atome, sur une surface préparée.

Une analyse étape par étape du processus CVD

Pour vraiment comprendre le CVD, nous devons le considérer comme une séquence d'événements soigneusement contrôlés. Chaque étape est essentielle pour la formation d'un film uniforme et de haute qualité.

Introduction des gaz précurseurs

Le processus commence par l'alimentation d'un ou plusieurs gaz, appelés précurseurs, dans une chambre de réaction. Ces gaz contiennent les atomes spécifiques requis pour le film final (par exemple, le méthane pour un film de carbone).

Souvent, ces précurseurs sont mélangés à un gaz porteur, qui est un gaz inerte comme l'argon. Cela aide à diluer les réactifs et à contrôler leur flux et leur distribution dans la chambre.

Le rôle du substrat

À l'intérieur de la chambre se trouve le substrat — le matériau à revêtir. Ce n'est pas un composant passif ; il est activement chauffé à une température élevée et précise, souvent entre 800 °C et 1400 °C.

Le substrat remplit deux fonctions. Premièrement, sa température élevée fournit l'énergie nécessaire pour initier la réaction chimique. Deuxièmement, il fournit la surface physique pour la nucléation et la croissance du nouveau film.

Activation par l'énergie

La chaleur est la principale source d'énergie dans la plupart des processus CVD. Lorsque les gaz précurseurs entrent en contact avec le substrat chaud, ils gagnent suffisamment d'énergie thermique pour que leurs liaisons chimiques se rompent.

Dans certaines méthodes CVD avancées, d'autres sources d'énergie telles que le plasma RF, les micro-ondes ou les lasers sont utilisées pour aider à ioniser les gaz. Cela les décompose en radicaux plus réactifs, permettant au processus de se dérouler à des températures plus basses.

La réaction chimique et le dépôt

Une fois que les gaz précurseurs sont décomposés en atomes et molécules réactifs, ils diffusent à travers la surface du substrat.

Une série de réactions chimiques se produit directement sur cette surface. Ces réactions réassemblent les atomes constitutifs en un nouveau matériau solide stable, formant un film mince qui adhère fortement au substrat. Dans de nombreux cas, la surface du substrat agit elle-même comme un catalyseur, facilitant ces réactions.

Élimination des sous-produits

Les réactions chimiques qui forment le film souhaité créent également des sous-produits gazeux indésirables.

Ces gaz résiduels sont continuellement éliminés de la chambre par un système de vide. Cette étape est cruciale pour éviter qu'ils ne contaminent le film et pour permettre à la réaction de dépôt de se dérouler efficacement.

Comprendre les variables critiques et les compromis

La qualité, l'épaisseur et la structure d'un film cultivé par CVD ne sont pas accidentelles. Elles sont le résultat direct du contrôle méticuleux de plusieurs variables de processus. Comprendre ces compromis est essentiel pour maîtriser la technique.

La température comme contrôle principal

La température du substrat est la variable la plus critique de tout le processus. Elle dicte directement la vitesse des réactions chimiques.

Une température trop basse entraîne une réaction lente ou inexistante. Une température trop élevée peut entraîner une mauvaise qualité du film ou des réactions indésirables en phase gazeuse loin du substrat.

Composition et débit des gaz précurseurs

Le type et la concentration des gaz précurseurs déterminent la chimie du film final. Le débit auquel ces gaz sont introduits est également critique.

Un débit élevé peut augmenter la vitesse de dépôt, mais s'il est trop rapide, les réactifs peuvent ne pas avoir suffisamment de temps pour réagir correctement à la surface, entraînant des défauts.

Pression dans la chambre

La pression à l'intérieur de la chambre de réaction influence la manière dont les molécules de gaz voyagent et interagissent.

Des pressions plus élevées peuvent augmenter les taux de dépôt, mais peuvent réduire l'uniformité du revêtement. Des pressions plus basses donnent souvent des films plus uniformes et de plus grande pureté, mais à un rythme plus lent.

Matériau et préparation du substrat

Le substrat est la base du film. Sa propre composition chimique peut influencer la réaction, agissant parfois comme un catalyseur, comme on le voit lors de la croissance du graphène sur du cuivre.

De plus, la propreté et la structure cristalline de la surface du substrat sont primordiales, car toute imperfection peut se propager dans le film en croissance.

Faire le bon choix pour votre objectif

Contrôler le processus CVD revient à équilibrer ces variables pour atteindre un résultat spécifique. Votre objectif principal dictera votre approche.

- Si votre objectif principal est de créer un film cristallin de haute pureté (comme le diamant ou le graphène) : Vous devez privilégier un contrôle précis de la température du substrat, de la pureté des précurseurs et des basses pressions de chambre.

- Si votre objectif principal est d'appliquer un revêtement protecteur épais et durable : Vous utiliserez probablement des pressions plus élevées et des débits de précurseurs soutenus pour maximiser le taux de dépôt.

- Si votre objectif principal est d'obtenir une couverture uniforme sur une forme complexe : Votre principal défi est d'optimiser la dynamique du flux de gaz et la pression pour garantir que les réactifs atteignent toutes les surfaces de manière égale.

En comprenant ces étapes de processus fondamentales et leurs variables de contrôle, vous pouvez exploiter efficacement le dépôt chimique en phase vapeur pour concevoir des matériaux à partir de l'atome.

Tableau récapitulatif :

| Étape du processus CVD | Action clé | Objectif |

|---|---|---|

| 1. Introduction des précurseurs | Des gaz contenant les atomes cibles sont introduits dans une chambre. | Fournir les matières premières pour le film. |

| 2. Chauffage du substrat | Le substrat est chauffé à une température élevée (800-1400°C). | Fournir l'énergie pour la réaction et une surface pour la croissance. |

| 3. Activation | La chaleur (ou le plasma) décompose les gaz précurseurs. | Créer des atomes et des molécules réactifs. |

| 4. Réaction et dépôt | Des réactions chimiques se produisent à la surface du substrat. | Former une nouvelle couche de matériau solide, couche par couche. |

| 5. Élimination des sous-produits | Les déchets gazeux sont évacués par un système de vide. | Prévenir la contamination et assurer l'efficacité de la réaction. |

Prêt à concevoir des matériaux supérieurs avec précision ?

Le processus contrôlé de dépôt chimique en phase vapeur est essentiel pour créer des films haute performance pour les semi-conducteurs, les revêtements protecteurs et les matériaux avancés comme le graphène. KINTEK est spécialisé dans la fourniture des équipements de laboratoire et des consommables de haute qualité — des réacteurs aux gaz précurseurs — dont votre laboratoire a besoin pour maîtriser le CVD.

Discutons de votre application spécifique. Contactez nos experts dès aujourd'hui pour trouver la solution CVD parfaite pour vos objectifs de recherche et de production.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD