Le processus de mélange des mélanges de caoutchouc est une étape de fabrication hautement contrôlée qui transforme les polymères bruts et les additifs en un matériau uniforme et transformable doté de propriétés spécifiques conçues. Il repose sur une énergie mécanique intense pour décomposer, mélanger, ramollir et homogénéiser tous les ingrédients, créant un mélange prêt pour la mise en forme et la vulcanisation.

À la base, le mélange du caoutchouc n'est pas simplement un mélange d'ingrédients. C'est un processus thermomécanique conçu pour atteindre deux objectifs critiques : premièrement, la décomposition physique et la dispersion des additifs dans une matrice de polymère brut, et deuxièmement, la distribution uniforme d'un ensemble de vulcanisation sensible à la chaleur sans l'activer prématurément.

L'objectif : Du polymère brut au mélange conçu

Un polymère de caoutchouc brut, tel que le caoutchouc naturel ou un équivalent synthétique, possède rarement les propriétés requises pour un produit fini. Le processus de mélange est l'endroit où la valeur est ajoutée en incorporant une recette précise d'ingrédients pour obtenir les caractéristiques souhaitées telles que la résistance, la durabilité, la couleur et l'élasticité.

Les ingrédients clés

Une formule typique de mélange de caoutchouc se compose de plusieurs composants clés :

- Le polymère : Il s'agit de l'élastomère de base (par exemple, caoutchouc naturel, SBR, EPDM) qui forme l'épine dorsale du mélange.

- Les charges : Des matériaux comme le noir de carbone ou la silice sont ajoutés pour renforcer le polymère, améliorant la résistance, la résistance à la déchirure et la résistance à l'abrasion.

- Les auxiliaires de traitement et les huiles : Ceux-ci sont utilisés pour ramollir le mélange, réduire sa viscosité et faciliter son traitement dans les étapes ultérieures.

- Le système de vulcanisation : Il comprend le soufre, les accélérateurs et les activateurs. Ces produits chimiques créent des réticulations entre les chaînes de polymères lors de l'étape finale de vulcanisation, ce qui confère au caoutchouc ses propriétés élastiques finales.

Le processus de mélange standard en deux étapes

Pour incorporer correctement tous les ingrédients tout en gérant la chaleur, la norme de l'industrie est un processus en deux étapes impliquant un mélangeur interne suivi d'un laminoir à deux cylindres.

Étape 1 : Le mélange maître dans un mélangeur interne

La première étape, la plus gourmande en énergie, se déroule dans un mélangeur interne puissant, tel qu'un mélangeur Banbury®. L'objectif principal ici est la dispersion : décomposer les agglomérats de charges et les forcer dans la matrice polymère.

Cette étape implique l'ajout du polymère, des charges et des huiles dans une séquence spécifique. Les rotors du mélangeur appliquent d'immenses forces de cisaillement mécanique, qui déchirent physiquement les ingrédients et génèrent une chaleur importante. Cette combinaison de cisaillement et de chaleur est essentielle pour obtenir un mélange homogène connu sous le nom de « mélange maître » (masterbatch).

De manière cruciale, le système de vulcanisation sensible à la température est omis lors de cette étape. La chaleur générée provoquerait une vulcanisation prématurée, une condition connue sous le nom de « scorch » (ou amorçage), rendant le lot inutilisable.

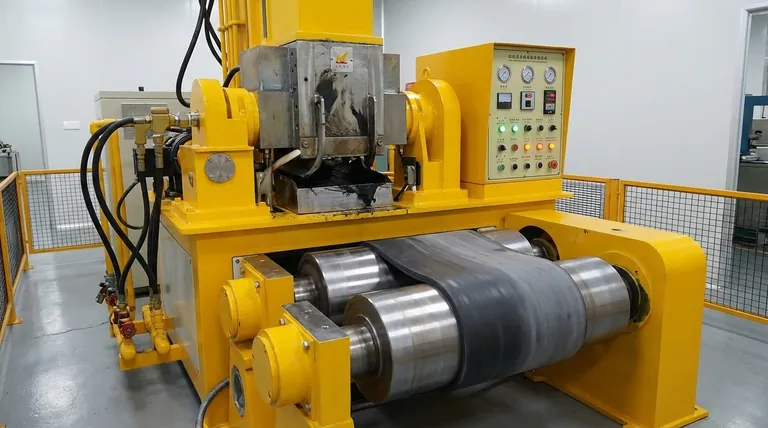

Étape 2 : Le mélange final sur un laminoir à deux cylindres

Une fois que le mélange maître est déchargé et refroidi, il passe à la deuxième étape, généralement sur un laminoir ouvert à deux cylindres. L'objectif principal ici est la distribution.

Le mélange maître refroidi est passé à plusieurs reprises dans l'espace (ou « trou de passage ») entre les deux cylindres. Le système de vulcanisation sensible à la température est ajouté à ce stade. Les forces de cisaillement sont beaucoup plus faibles que dans le mélangeur interne, permettant aux agents de vulcanisation d'être distribués uniformément dans tout le lot sans générer une chaleur excessive susceptible de provoquer un scorch.

Une fois le mélange terminé, le mélange final est retiré du laminoir sous forme de feuilles continues et refroidi, prêt pour les processus de mise en forme tels que l'extrusion ou le moulage.

Comprendre les compromis

Mélanger le caoutchouc avec succès est un exercice d'équilibre entre des facteurs concurrents. Comprendre ces compromis est essentiel pour le contrôle des processus et la qualité.

Sécurité contre le scorch contre qualité de dispersion

C'est le défi fondamental. Obtenir la meilleure dispersion possible des charges nécessite une énergie élevée et de longs temps de mélange, ce qui augmente tous deux la température du mélange. Cependant, dépasser la température d'activation des agents de vulcanisation ruinera le lot. L'ensemble du processus en deux étapes est conçu pour gérer ce risque.

Consommation d'énergie contre débit

Le mélange du caoutchouc est un processus extrêmement gourmand en énergie. Optimiser le temps de cycle pour maximiser le débit est un objectif opérationnel constant, mais cela ne doit pas se faire au détriment d'une dispersion correcte. Se précipiter dans l'étape du mélange maître peut entraîner une mauvaise dispersion des charges et un produit final qui ne répond pas aux spécifications de performance.

Propriétés du matériau contre facilité de traitement

L'ajout de niveaux élevés de charges de renforcement améliore considérablement les propriétés physiques du produit final, mais augmente également la viscosité du mélange. Cela rend le mélange et le traitement beaucoup plus difficiles. La formulation doit être équilibrée pour garantir que le mélange puisse être fabriqué efficacement tout en répondant aux exigences d'utilisation finale.

Faire le bon choix pour votre objectif

L'accent mis sur le processus de mélange peut être ajusté en fonction de l'objectif final.

- Si votre objectif principal est la performance maximale du matériau : La clé est d'obtenir une dispersion excellente et fine des charges pendant l'étape du mélange maître, même si cela nécessite plus d'énergie et de temps.

- Si votre objectif principal est l'efficacité de la fabrication : La clé est d'optimiser le temps de cycle de mélange et le profil de température pour minimiser la consommation d'énergie et éviter les rebuts sans compromettre les normes de qualité essentielles.

- Si votre objectif principal est la cohérence du produit : La clé est un contrôle rigoureux de toutes les entrées — qualité des matières premières, poids des ingrédients, temps de mélange et température — pour garantir que chaque lot est identique.

Maîtriser les principes du mélange du caoutchouc est fondamental pour transformer de simples matières premières en produits techniques fiables et haute performance.

Tableau récapitulatif :

| Étape | Équipement | Objectif principal | Ingrédients clés ajoutés |

|---|---|---|---|

| 1 : Mélange maître | Mélangeur interne (par exemple, Banbury®) | Dispersion (décomposition des charges) | Polymère, Charges, Huiles |

| 2 : Mélange final | Laminoir à deux cylindres | Distribution (mélange uniforme) | Système de vulcanisation (Soufre, Accélérateurs) |

Prêt à optimiser votre processus de mélange de caoutchouc pour des performances produit supérieures et une efficacité de fabrication accrue ?

KINTEK est spécialisée dans les équipements de laboratoire et les consommables de haute qualité pour les tests et le développement de matériaux. Que vous vous concentriez sur l'obtention des performances maximales des matériaux, l'amélioration de l'efficacité de la fabrication ou la garantie de la cohérence des produits, nos solutions peuvent vous aider.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de mélange de caoutchouc !

Guide Visuel

Produits associés

- Mélangeur interne de laboratoire pour caoutchouc, machine à pétrir pour le mélange et le pétrissage

- Mélangeur Vortex de laboratoire Agitateur orbital Mélangeur rotatif oscillant multifonctionnel

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Agitateur orbital oscillant de laboratoire

- Homogénéisateur à cisaillement élevé pour applications pharmaceutiques et cosmétiques

Les gens demandent aussi

- Comment mélanger les composés de caoutchouc ? Choisir entre un malaxeur ouvert et un mélangeur interne

- Comment recycler les déchets de caoutchouc ? Découvrez les 3 méthodes clés pour le recyclage des pneus et du caoutchouc

- Quel est l'usage du mélangeur interne ? Améliorer l'efficacité et la qualité du mélange des polymères

- Quel est le processus de fabrication des feuilles de caoutchouc ? Du caoutchouc brut à la performance technique

- Qu'est-ce qu'un laminoir à vitesse différentielle à deux cylindres ? Obtenez un mélange et une dispersion de polymères supérieurs