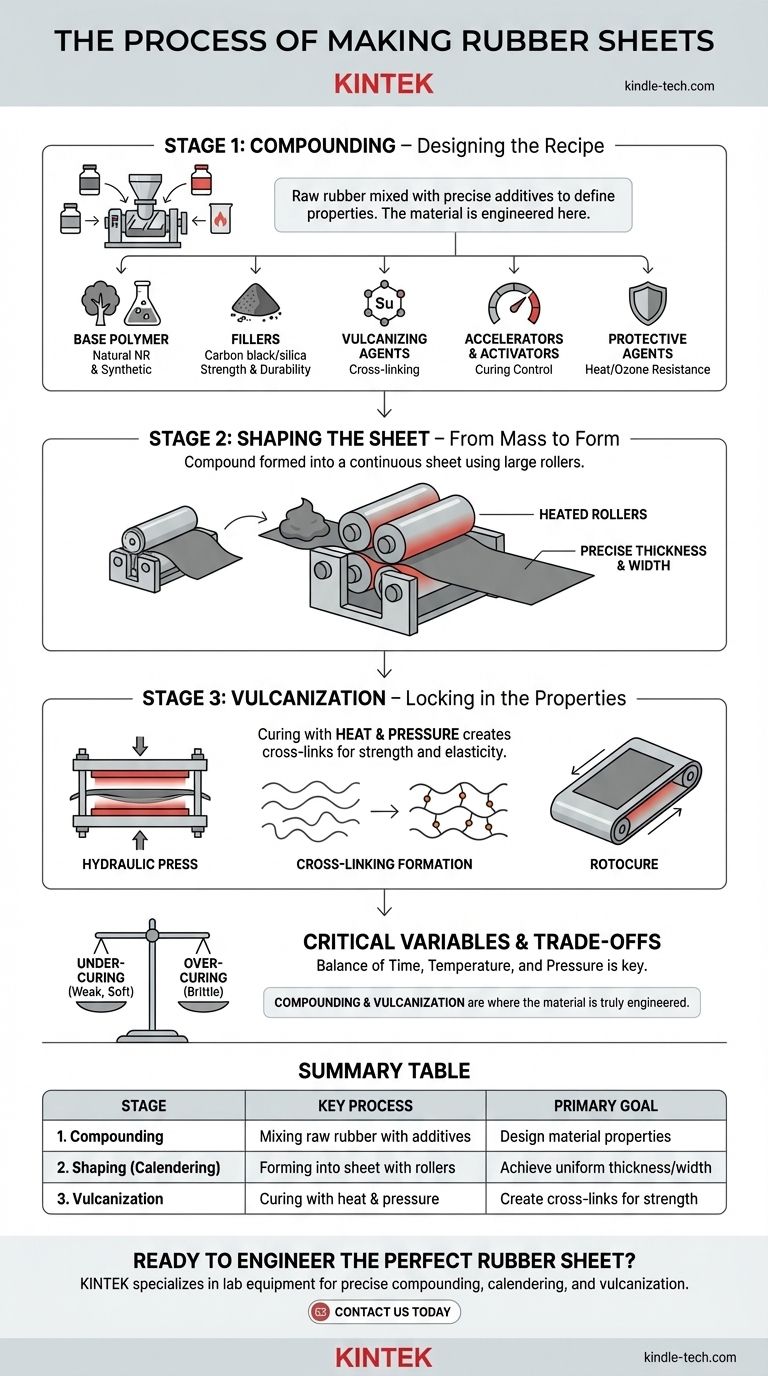

Le processus fondamental de fabrication des feuilles de caoutchouc implique la transformation du caoutchouc brut en un produit fini à travers trois étapes critiques : le compoundage, le formage et la vulcanisation. Le caoutchouc brut naturel ou synthétique est d'abord mélangé avec une recette précise d'additifs pour définir ses futures propriétés. Ce "compound" est ensuite formé en une feuille continue à l'aide de grands rouleaux dans un processus appelé calandrage, et enfin, il est vulcanisé avec de la chaleur et de la pression pour fixer sa résistance et son élasticité.

L'idée clé n'est pas seulement la séquence des étapes, mais de comprendre que les étapes de compoundage et de vulcanisation sont celles où le matériau est véritablement conçu. La résistance, la flexibilité, la résistance chimique et la durabilité de la feuille finale sont toutes prédéterminées par la "recette" chimique et l'application précise de chaleur et de temps.

Étape 1 : Le compoundage – Conception de la recette

Les propriétés de la feuille de caoutchouc finale ne sont pas inhérentes au caoutchouc brut ; elles sont intégrées pendant l'étape de compoundage. C'est là qu'un polymère de base est méticuleusement mélangé avec divers additifs pour répondre à des exigences de performance spécifiques.

Le polymère de base : Naturel vs Synthétique

Le processus commence par la sélection du caoutchouc de base. Le caoutchouc naturel (NR), récolté sous forme de latex à partir d'hévéas, est connu pour son excellente résistance à la traction et à l'abrasion.

Les caoutchoucs synthétiques sont des polymères fabriqués par l'homme, conçus pour des tâches spécifiques. Des exemples courants incluent le Néoprène pour la résistance à l'huile, l'EPDM pour la résistance aux intempéries et à l'ozone, ou le SBR (Styrène-Butadiène Caoutchouc) comme option à usage général.

L'art du compoundage

Pensez au compoundage comme à la création d'une recette spécifique. Chaque ingrédient est ajouté pour obtenir un résultat souhaité dans le produit final. Le mélange est créé dans des machines puissantes comme les mélangeurs Banbury, qui garantissent que tous les ingrédients sont répartis parfaitement uniformément.

Ingrédients clés et leurs rôles

- Charges : Des matériaux comme le noir de carbone ou la silice sont ajoutés pour renforcer le caoutchouc, augmentant considérablement sa résistance, sa durabilité et sa résistance à l'abrasion.

- Agents de vulcanisation : Le soufre est l'agent le plus courant. C'est l'ingrédient critique qui formera plus tard des liaisons transversales entre les chaînes de polymères pendant le processus de vulcanisation.

- Accélérateurs et activateurs : Ces produits chimiques contrôlent la vitesse du processus de vulcanisation, garantissant qu'il se déroule efficacement et complètement sans endommager le caoutchouc.

- Agents protecteurs : Des antioxydants et des antiozonants sont inclus pour protéger le produit final de la dégradation due à la chaleur, à l'oxygène et à l'exposition à l'ozone.

- Auxiliaires de traitement : Des huiles et des plastifiants peuvent être ajoutés pour rendre le composé de caoutchouc plus doux, plus flexible et plus facile à travailler pendant l'étape de formage.

Étape 2 : Formage de la feuille – De la masse à la forme

Une fois le composé soigneusement mélangé, il doit être formé en une feuille plate d'épaisseur constante et spécifiée. La méthode principale pour cela est le calandrage.

Le processus de calandrage

Une calandre est une machine avec une série de grands rouleaux lourds et chauffés. Le composé de caoutchouc chaud et malléable est introduit dans l'espace entre ces rouleaux.

Au fur et à mesure que le composé passe, il est pressé en une feuille continue. La distance entre le dernier jeu de rouleaux détermine l'épaisseur précise de la feuille de caoutchouc.

Contrôle de l'épaisseur et de la largeur

Le processus de calandrage est hautement contrôlé pour assurer l'uniformité. Toute variation d'épaisseur peut créer un point faible dans le produit final, la précision est donc primordiale. La largeur de la feuille est déterminée par la largeur des rouleaux.

Étape 3 : Vulcanisation – Fixation des propriétés

C'est la transformation chimique finale et irréversible. La feuille brute, formée, est faible et semblable à du plastique ; la vulcanisation (ou durcissement) la convertit en le matériau solide et élastique que nous reconnaissons comme du caoutchouc.

La transformation chimique

Pendant la vulcanisation, la feuille est chauffée sous pression. Cette chaleur active le soufre (ou autre agent de vulcanisation) mélangé pendant le compoundage.

Le soufre crée de fortes liaisons chimiques, ou liaisons transversales, entre les longues chaînes de polymères. Ce processus transforme le matériau d'un ensemble de brins individuels en un réseau moléculaire unique et interconnecté, lui conférant résistance, élasticité et "mémoire".

Comment le durcissement est réalisé

La méthode la plus courante consiste à placer la feuille non vulcanisée dans une grande presse hydraulique avec des plateaux chauffants. La combinaison de haute pression et de température est maintenue pendant une durée spécifique pour assurer une vulcanisation complète.

Pour la production continue, une machine appelée Rotocure peut être utilisée, qui vulcanise la feuille lorsqu'elle se déplace le long d'une bande d'acier chauffée et rotative sous pression.

Comprendre les compromis et les variables critiques

Obtenir une feuille de caoutchouc de haute qualité nécessite une compréhension approfondie de la façon dont chaque variable interagit. Des erreurs à n'importe quelle étape peuvent entraîner la défaillance du produit.

Compoundage : La recette est essentielle

Une proportion incorrecte de n'importe quel ingrédient peut avoir un effet drastique. Trop de charge peut rendre le caoutchouc cassant, tandis qu'un accélérateur insuffisant peut entraîner une vulcanisation incomplète. La recette du composé est le fondement de la performance du produit.

Vulcanisation : Un équilibre délicat

La combinaison de temps, de température et de pression pendant la vulcanisation est critique.

- Une sous-vulcanisation donne un produit faible, mou et parfois collant qui ne fonctionnera pas comme prévu.

- Une sur-vulcanisation peut rendre le caoutchouc cassant, lui faire perdre sa flexibilité et dégrader ses propriétés physiques.

Contrôle du processus : La cohérence est la clé

Maintenir un contrôle strict sur l'énergie de mélange, les températures des rouleaux et les conditions de vulcanisation est essentiel pour produire un produit cohérent. Toute déviation peut entraîner des variations d'un lot à l'autre.

Faire le bon choix pour votre objectif

Le processus de fabrication est adapté à l'application prévue de la feuille de caoutchouc.

- Si votre objectif principal est la résistance mécanique et la résistance à l'abrasion : L'étape de compoundage, en particulier le type et la quantité de charge de renforcement comme le noir de carbone, est la variable la plus critique.

- Si votre objectif principal est la résistance environnementale (huile, produits chimiques ou intempéries) : Votre choix de polymère de base (par exemple, Néoprène pour l'huile, EPDM pour les intempéries) est la décision la plus importante que vous prendrez.

- Si votre objectif principal est la précision dimensionnelle et l'uniformité : Vous devez assurer le plus haut niveau de contrôle sur les étapes de calandrage et de vulcanisation pour garantir une épaisseur constante et une vulcanisation complète.

En fin de compte, comprendre ce processus transforme votre perspective, passant de l'achat d'un simple produit à la spécification d'un matériau conçu dans un but précis.

Tableau récapitulatif :

| Étape | Processus clé | Objectif principal |

|---|---|---|

| 1. Compoundage | Mélange du caoutchouc brut avec des additifs (charges, soufre, etc.) | Concevoir les propriétés du matériau (résistance, élasticité, etc.) |

| 2. Formage (Calandrage) | Formation du composé en une feuille à l'aide de rouleaux chauffés | Obtenir une feuille uniforme d'épaisseur et de largeur précises |

| 3. Vulcanisation | Vulcanisation de la feuille avec chaleur et pression | Créer des liaisons transversales pour la résistance, l'élasticité et la durabilité finales |

Prêt à concevoir la feuille de caoutchouc parfaite pour votre application ? Le bon équipement est essentiel pour un compoundage, un calandrage et une vulcanisation précis. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables pour les essais et le développement de matériaux. Nos experts peuvent vous aider à choisir les bons outils pour assurer la qualité et la cohérence de votre processus.

Contactez-nous dès aujourd'hui pour discuter de vos besoins en laboratoire et de la manière dont nous pouvons soutenir votre succès.

Guide Visuel

Produits associés

- Mélangeur interne de laboratoire pour caoutchouc, machine à pétrir pour le mélange et le pétrissage

- Outils de coupe professionnels pour diaphragme en tissu de papier carbone, feuille de cuivre, aluminium et plus encore

- Presse hydraulique manuelle chauffante avec plaques chauffantes pour presse à chaud de laboratoire

- Presse Thermique Automatique de Laboratoire

- Plaque céramique carbure de silicium (SiC) ingénierie résistante à l'usure céramiques fines avancées

Les gens demandent aussi

- Quel est le rôle d'un mélangeur de type V dans la préparation des poudres composites Ti-Cr3C2 ? Assurer l'uniformité macroscopique

- Quel est le processus de mélange des mélanges de caoutchouc ? Un guide pour créer des matériaux uniformes et haute performance

- Pourquoi les dispositifs d'agitation ou d'homogénéisation sont-ils essentiels dans l'inversion de phase ? Obtenir une dispersion parfaite des membranes photocatalytiques

- Qu'est-ce qu'un laminoir à vitesse différentielle à deux cylindres ? Obtenez un mélange et une dispersion de polymères supérieurs

- Comment recycler les déchets de caoutchouc ? Découvrez les 3 méthodes clés pour le recyclage des pneus et du caoutchouc