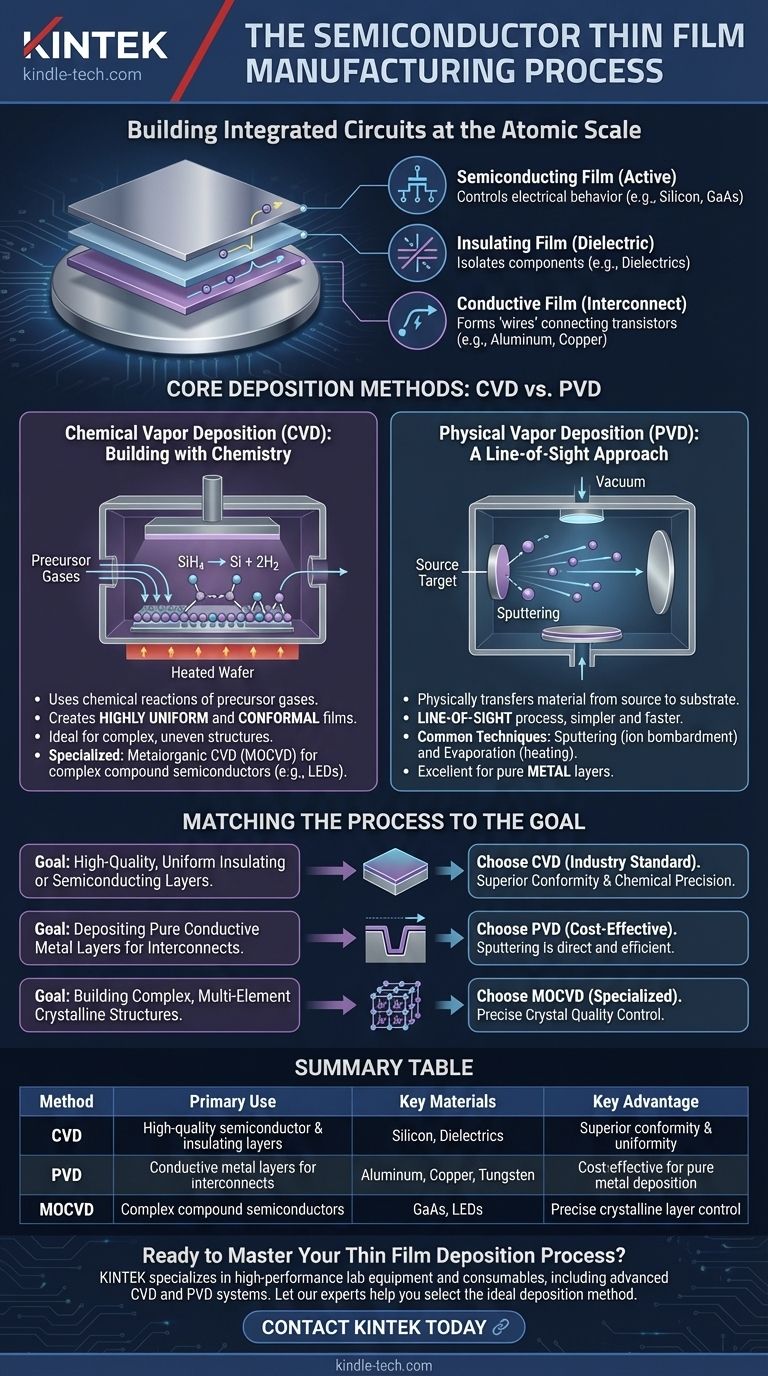

À la base, la fabrication de couches minces de semi-conducteurs est le processus de dépôt de couches exceptionnellement minces et précisément contrôlées de divers matériaux sur un substrat, généralement une tranche de silicium. Cela est accompli par deux méthodes principales : le dépôt chimique en phase vapeur (CVD), qui utilise des réactions chimiques pour construire les couches, et le dépôt physique en phase vapeur (PVD), qui transfère physiquement le matériau sur la tranche. Le choix entre ces méthodes est dicté par le matériau spécifique déposé et sa fonction électrique prévue au sein de la micropuce finale.

L'objectif du dépôt de couches minces n'est pas seulement de revêtir une surface. C'est le processus de construction à l'échelle atomique utilisé pour créer les composants fondamentaux d'un circuit intégré — les transistors, les isolants et les fils — une couche à la fois.

La Fondation : Pourquoi les couches minces sont essentielles

Pour comprendre le processus de fabrication, il faut d'abord comprendre le but des films eux-mêmes. Une micropuce moderne est une structure tridimensionnelle construite à partir de centaines de ces couches.

Du substrat au circuit

Le processus commence par un substrat immaculé et plat, le plus souvent une tranche de silicium cristallin.

Chaque couche mince ajoute un nouveau matériau avec une propriété électrique spécifique, construisant progressivement l'architecture complexe d'un circuit intégré.

Le rôle de chaque couche

Ces couches ne sont pas interchangeables. Elles se répartissent en trois catégories principales qui fonctionnent ensemble pour former des composants actifs comme les transistors.

- Films semi-conducteurs : Ce sont les couches actives où le comportement électrique est contrôlé, souvent faites de silicium (Si) ou de semi-conducteurs composés plus complexes comme l'arséniure de gallium (GaAs).

- Films isolants (diélectriques) : Ces films empêchent l'électricité de circuler là où elle ne devrait pas. Ils isolent les différentes parties conductrices les unes des autres.

- Films conducteurs : Ceux-ci forment les "fils" ou interconnexions qui relient les millions ou milliards de transistors sur une puce. Les matériaux comprennent des métaux comme l'aluminium, le cuivre et le tungstène.

Méthodes de dépôt principales : CVD vs PVD

La grande majorité de la fabrication de couches minces relève de deux familles de techniques. La méthode choisie est essentielle à la qualité et à la fonction de la couche en cours de construction.

Dépôt chimique en phase vapeur (CVD) : Construire avec la chimie

Le CVD est le processus dominant pour créer les films semi-conducteurs et diélectriques de la plus haute qualité en raison de sa précision.

Le processus implique l'introduction de gaz précurseurs dans une chambre de réacteur contenant les tranches. Ces gaz réagissent sur la surface chaude de la tranche, laissant derrière eux un film solide du matériau désiré. Par exemple, le gaz silane (SiH4) est utilisé pour déposer un film solide de silicium pur (Si).

Cette méthode excelle dans la création de films très uniformes et conformes, ce qui signifie que l'épaisseur de la couche est constante même sur la topographie complexe et irrégulière d'une puce partiellement construite.

Un regard plus approfondi : CVD organométallique (MOCVD)

Pour les semi-conducteurs complexes composés de plusieurs éléments (comme le GaAs), une variante spécialisée appelée MOCVD est utilisée.

Ce processus avancé utilise des composés organométalliques comme précurseurs pour faire croître des couches cristallines parfaites, permettant la création de dispositifs haute performance comme les LED et les transistors avancés.

Dépôt physique en phase vapeur (PVD) : Une approche en ligne de mire

Le PVD fonctionne en déplaçant physiquement le matériau d'une source (ou "cible") vers le substrat, un peu comme la peinture au pistolet, mais à l'échelle atomique.

Il s'agit d'un processus en "ligne de mire", ce qui signifie que les atomes déposés voyagent en ligne droite de la source vers la tranche. Il est plus simple et souvent plus rapide que le CVD.

Techniques PVD courantes

Les deux méthodes PVD les plus courantes sont la pulvérisation cathodique, où le matériau cible est bombardé d'ions pour éjecter des atomes, et l'évaporation, où la cible est chauffée jusqu'à ce qu'elle se vaporise. Ces méthodes sont excellentes pour déposer des couches très pures de métaux.

Comprendre les compromis

Aucune méthode n'est universellement supérieure ; ce sont des outils choisis pour un travail spécifique. Le choix est un compromis d'ingénierie classique entre performance, propriétés des matériaux et complexité.

Quand utiliser le CVD

Le CVD est le choix par défaut lorsque la conformité et la qualité du film sont non négociables.

Il est essentiel pour déposer les couches isolantes critiques qui isolent les composants et les couches semi-conductrices de haute pureté qui forment les transistors eux-mêmes. Sa capacité à revêtir uniformément des structures complexes est son avantage déterminant.

Quand utiliser le PVD

Le PVD est principalement utilisé pour déposer des couches métalliques conductrices.

Parce que son rôle est souvent de remplir des tranchées plus larges pour former des fils, la limitation de la "ligne de mire" est moins préoccupante. C'est une méthode fiable et rentable pour créer le câblage d'interconnexion de la puce, comme les couches d'aluminium, de cuivre ou les métaux barrières comme le nitrure de titane (TiN).

La dernière étape : la structuration du film

Le dépôt seul ne crée pas un circuit. Après qu'un film est uniformément déposé sur toute la tranche, la photolithographie et la gravure sont utilisées pour retirer le matériau, laissant derrière elles les motifs précis qui définissent les composants du circuit final.

Faire correspondre le processus à l'objectif

Pour faire le bon choix, vous devez aligner la technique de dépôt avec la fonction de la couche que vous créez.

- Si votre objectif principal est de créer des couches isolantes ou semi-conductrices uniformes et de haute qualité : Le CVD est la norme de l'industrie en raison de sa conformité supérieure et de sa précision chimique.

- Si votre objectif principal est de déposer des couches métalliques conductrices pures pour les interconnexions : Les techniques PVD comme la pulvérisation cathodique sont la solution la plus directe et la plus rentable.

- Si votre objectif principal est de construire des structures cristallines complexes à plusieurs éléments pour des dispositifs avancés : Un processus spécialisé comme le MOCVD est requis pour son contrôle précis de la qualité cristalline du matériau.

En fin de compte, la maîtrise de ces méthodes de dépôt à l'échelle atomique est ce qui permet la miniaturisation implacable et la puissance croissante de tous les appareils électroniques modernes.

Tableau récapitulatif :

| Méthode | Utilisation principale | Matériaux clés | Avantage clé |

|---|---|---|---|

| Dépôt chimique en phase vapeur (CVD) | Couches semi-conductrices et isolantes de haute qualité | Silicium, Diélectriques | Conformité et uniformité supérieures |

| Dépôt physique en phase vapeur (PVD) | Couches métalliques conductrices pour les interconnexions | Aluminium, Cuivre, Tungstène | Rentable pour le dépôt de métaux purs |

| CVD organométallique (MOCVD) | Semi-conducteurs composés complexes | GaAs, LED | Contrôle précis des couches cristallines |

Prêt à maîtriser votre processus de dépôt de couches minces ?

Que vous développiez des transistors de nouvelle génération ou optimisiez les interconnexions de vos puces, l'équipement de dépôt adéquat est essentiel. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haute performance pour la fabrication de semi-conducteurs, y compris des systèmes CVD et PVD avancés.

Nos solutions vous aident à obtenir les couches précises et uniformes requises pour les micropuces de pointe. Laissez nos experts vous aider à sélectionner la méthode de dépôt idéale pour vos matériaux spécifiques et vos objectifs d'application.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos équipements de laboratoire spécialisés peuvent améliorer vos capacités de recherche et de production de semi-conducteurs.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées