À la base, le dépôt de silicium est le processus d'application d'une fine couche uniforme de silicium sur une surface, appelée substrat. Cette technique fondamentale de fabrication moderne suit une séquence d'étapes hautement contrôlées : préparation d'une source de silicium pure et d'un substrat propre, transport des atomes ou molécules de silicium vers le substrat dans un environnement contrôlé, et construction du film couche par couche.

La méthode de dépôt spécifique que vous choisissez n'est pas arbitraire ; elle est dictée par les propriétés finales que le film de silicium doit posséder. Le choix fondamental entre les techniques de dépôt physique et chimique détermine la pureté du film, sa structure cristalline et son adéquation à son utilisation finale, des micropuces aux panneaux solaires.

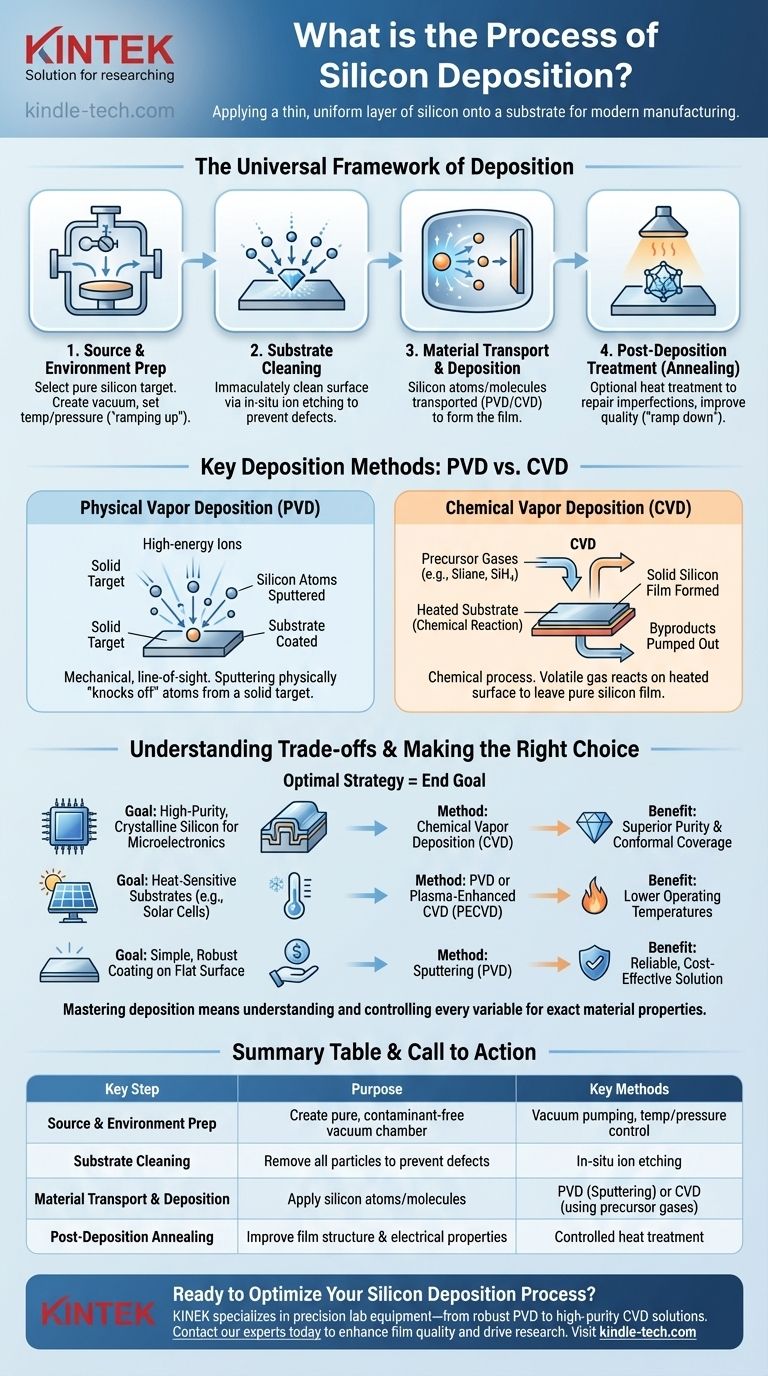

Le cadre universel du dépôt

Bien que les techniques spécifiques varient, presque tous les processus de dépôt de silicium suivent un cadre universel à plusieurs étapes. Chaque étape est essentielle pour obtenir la qualité de film et les caractéristiques de performance souhaitées.

Étape 1 : Préparation du matériau source et de l'environnement

Le processus commence par la sélection d'une source de silicium de haute pureté, souvent appelée "cible". Simultanément, la chambre de dépôt est préparée. Cela implique généralement la création d'un vide pour éliminer les contaminants et la définition d'une température et d'une pression précises, une étape connue sous le nom de "montée en puissance".

Étape 2 : Nettoyage du substrat

Avant que le dépôt ne puisse commencer, la surface du substrat doit être impeccablement propre. Même des particules ou des résidus microscopiques entraîneront des défauts dans le film de silicium final. Ceci est souvent réalisé par un processus de "gravure" in situ, qui utilise des ions pour bombarder et nettoyer la surface du substrat à l'intérieur de la chambre à vide.

Étape 3 : Transport et dépôt du matériau

C'est le cœur du processus. Le matériau source de silicium est énergisé et transporté vers le substrat. La méthode de transport est le principal différenciateur entre les techniques, comme le fait de détacher physiquement des atomes d'une cible (PVD) ou d'utiliser une réaction chimique à partir d'un gaz précurseur (CVD). Ces atomes ou molécules atterrissent ensuite sur le substrat et forment un film mince solide.

Étape 4 : Traitement post-dépôt (recuit)

Une fois le film déposé, il peut subir un traitement thermique facultatif appelé recuit. Cette étape aide à réparer les imperfections structurelles et peut améliorer la qualité cristalline et les propriétés électriques du film. Enfin, la chambre est ramenée à température ambiante et à pression ambiante dans une phase de "descente en puissance" contrôlée.

Méthodes de dépôt clés : PVD vs. CVD

La manière dont le silicium est transporté vers le substrat se divise en deux catégories principales : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Le choix entre les deux est une décision d'ingénierie critique.

Dépôt physique en phase vapeur (PVD)

Le PVD est un processus mécanique en ligne de mire. Dans le pulvérisation cathodique, une méthode PVD courante, une cible de silicium solide est bombardée d'ions à haute énergie. Cette collision "détache" ou "pulvérise" physiquement les atomes de silicium, qui voyagent ensuite à travers le vide et recouvrent le substrat.

Dépôt chimique en phase vapeur (CVD)

Le CVD est un processus chimique. Dans cette méthode, un ou plusieurs gaz précurseurs volatils (tels que le silane, SiH₄) sont introduits dans la chambre. Ces gaz se décomposent et réagissent sur la surface chauffée du substrat, laissant derrière eux un film solide de silicium pur. Les autres sous-produits de la réaction sont ensuite pompés.

Comprendre les compromis

Ni le PVD ni le CVD ne sont universellement supérieurs ; le bon choix dépend des exigences spécifiques de l'application.

Pureté et couverture conforme

Le CVD produit généralement des films de plus grande pureté et offre une couverture conforme supérieure. Cela signifie qu'il peut recouvrir uniformément des surfaces complexes et tridimensionnelles, ce qui est essentiel pour la microélectronique moderne. Le PVD est davantage un processus en ligne de mire et a du mal à recouvrir uniformément les zones ombragées d'une surface complexe.

Température de dépôt

Les processus CVD traditionnels nécessitent des températures de substrat très élevées pour entraîner les réactions chimiques nécessaires. Cela peut endommager les composants ou les substrats sensibles à la chaleur. De nombreuses techniques PVD, ainsi qu'une variante appelée CVD assisté par plasma (PECVD), peuvent fonctionner à des températures beaucoup plus basses.

Taux de dépôt et coût

Le PVD peut souvent atteindre des taux de dépôt plus élevés pour certains matériaux, mais l'équipement peut être complexe. Les processus CVD sont le cheval de bataille de l'industrie des semi-conducteurs pour le silicium de haute qualité, mais la gestion des gaz précurseurs et des températures élevées ajoute à la complexité et au coût.

Faire le bon choix pour votre objectif

La stratégie optimale de dépôt de silicium est entièrement déterminée par votre objectif final.

- Si votre objectif principal est le silicium cristallin de haute pureté pour la microélectronique : Le dépôt chimique en phase vapeur (CVD) est la norme de l'industrie pour sa pureté exceptionnelle et sa capacité à recouvrir des structures complexes.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la chaleur ou pour des applications telles que les cellules solaires : Le dépôt physique en phase vapeur (PVD) ou le CVD assisté par plasma (PECVD) sont des choix supérieurs en raison de leurs températures de fonctionnement plus basses.

- Si votre objectif principal est un revêtement simple et robuste sur une surface plane : La pulvérisation cathodique (une méthode PVD) offre une solution fiable et souvent rentable.

En fin de compte, maîtriser le dépôt de silicium signifie comprendre et contrôler précisément chaque variable du processus pour construire les propriétés matérielles exactes que votre technologie exige.

Tableau récapitulatif :

| Étape clé | Objectif | Méthodes clés |

|---|---|---|

| Préparation de la source et de l'environnement | Créer une chambre à vide pure et exempte de contaminants | Pompage sous vide, contrôle de la température/pression |

| Nettoyage du substrat | Éliminer toutes les particules pour éviter les défauts du film | Gravure ionique in situ |

| Transport et dépôt du matériau | Appliquer des atomes/molécules de silicium sur le substrat | PVD (pulvérisation cathodique) ou CVD (utilisant des gaz précurseurs) |

| Recuit post-dépôt | Améliorer la structure du film et les propriétés électriques | Traitement thermique contrôlé |

Prêt à optimiser votre processus de dépôt de silicium ?

Que vous développiez des microélectroniques avancées, des cellules solaires à haute efficacité ou des revêtements spécialisés, le choix du bon équipement de dépôt est essentiel. KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour tous vos besoins en dépôt de silicium, des systèmes de pulvérisation PVD robustes aux solutions CVD de haute pureté.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer la qualité de votre film, augmenter le débit et faire progresser votre recherche ou votre production.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces