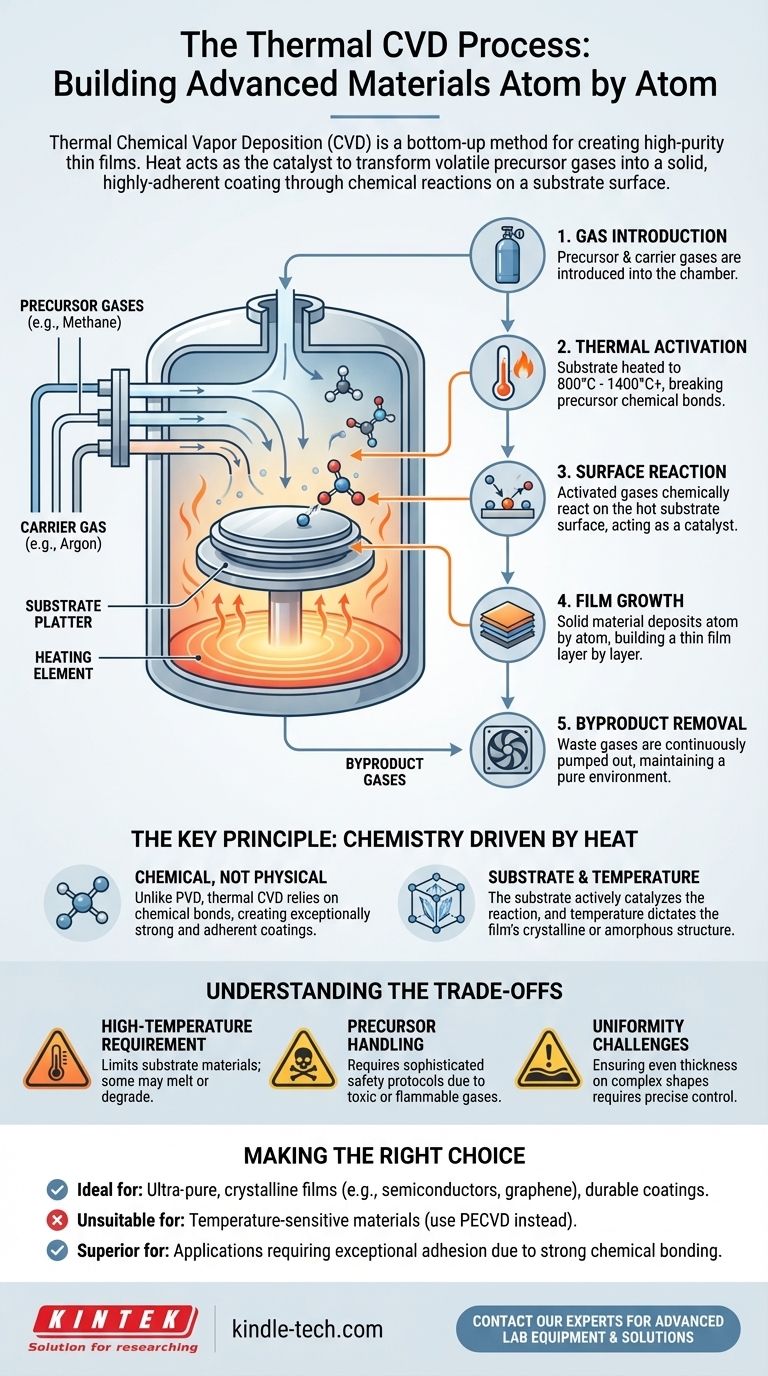

En termes simples, le processus de dépôt chimique en phase vapeur (CVD) thermique est une méthode pour construire un film mince solide de haute pureté sur une surface à partir d'un gaz. Des gaz précurseurs contenant les atomes requis sont introduits dans une chambre à haute température, où ils réagissent chimiquement sur un objet chauffé (le substrat), déposant une couche solide atome par atome.

Le principe fondamental du CVD thermique est d'utiliser la chaleur comme catalyseur pour transformer des gaz volatils en un revêtement solide et très adhérent. C'est un processus de fabrication "bottom-up" où un matériau est littéralement construit sur une surface par des réactions chimiques contrôlées.

Déconstruction du processus de CVD thermique

Pour vraiment comprendre le CVD thermique, il est préférable de le décomposer en ses composants fondamentaux et ses étapes séquentielles. L'ensemble du processus se déroule dans une chambre de réaction scellée et contrôlée.

Les composants essentiels

- Substrat : C'est le matériau ou l'objet qui sera revêtu. Il fournit la surface où les réactions chimiques ont lieu et où le film se développe.

- Précurseurs : Ce sont des gaz volatils qui contiennent les éléments chimiques nécessaires pour créer le film désiré. Par exemple, pour faire croître un film de diamant, un gaz riche en carbone comme le méthane (CH₄) est utilisé.

- Source de chaleur : Elle fournit l'énergie thermique critique nécessaire pour initier et maintenir les réactions chimiques à la surface du substrat.

Étape 1 : Introduction des gaz précurseurs

Le processus commence par l'introduction d'un ou plusieurs gaz précurseurs dans la chambre de réaction. Souvent, un gaz porteur inerte (comme l'argon) est utilisé pour diluer les précurseurs et contrôler leur flux sur le substrat.

Étape 2 : Activation à haute température

Le substrat à l'intérieur de la chambre est chauffé à une température spécifique et élevée, généralement comprise entre 800°C et plus de 1400°C. Cette chaleur intense fournit l'énergie d'activation nécessaire pour briser les liaisons chimiques au sein des molécules de gaz précurseurs.

Étape 3 : Réaction à la surface du substrat

Lorsque les molécules de gaz activées thermiquement entrent en contact avec le substrat chaud, une réaction chimique se produit. La surface du substrat agit comme un catalyseur, offrant un site idéal pour que les espèces gazeuses réactives se déposent et forment de nouvelles liaisons chimiques stables.

Étape 4 : Croissance et dépôt du film

Cette réaction de surface entraîne le dépôt d'un matériau solide, formant un film mince. Ce processus se poursuit à mesure que davantage de molécules de gaz réagissent à la surface, ce qui fait croître l'épaisseur du film, souvent couche par couche, créant une structure cristalline ou amorphe très ordonnée.

Étape 5 : Élimination des sous-produits

Les réactions chimiques produisent des gaz résiduels comme sous-produits. Ces gaz non réagis ou sous-produits sont continuellement éliminés de la chambre pour maintenir la pureté de l'environnement et permettre au processus de dépôt de se poursuivre efficacement.

Le principe clé : la chimie mue par la chaleur

Comprendre le "pourquoi" du CVD thermique est crucial. Son efficacité découle de la nature des liaisons chimiques qu'il crée.

C'est un processus chimique, pas physique

C'est la distinction la plus critique. Contrairement au dépôt physique en phase vapeur (PVD), qui utilise des processus physiques comme l'évaporation, le CVD thermique repose sur des réactions chimiques. Les atomes du film sont liés chimiquement au substrat, créant un revêtement exceptionnellement solide et adhérent.

Le substrat est un participant actif

Le substrat n'est pas seulement une toile passive. Sa température et sa composition matérielle catalysent activement la réaction. Par exemple, lors de la croissance du graphène, un substrat de cuivre est souvent utilisé car il catalyse la décomposition des gaz carbonés et fournit une surface idéale pour la formation du réseau de graphène.

La température dicte le résultat

La température est le principal levier de contrôle dans le CVD thermique. Elle régit la vitesse de réaction et, surtout, les propriétés finales du film. Des températures différentes peuvent entraîner soit une structure cristalline très ordonnée, soit une structure amorphe désordonnée.

Comprendre les compromis

Bien que puissant, le CVD thermique n'est pas sans limites. L'objectivité exige de les reconnaître.

Exigence de haute température

La nécessité d'une chaleur extrême est la principale contrainte. Elle limite les types de substrats qui peuvent être utilisés, car de nombreux matériaux fondraient, se déformeraient ou se dégraderaient aux températures de fonctionnement requises.

Manipulation des précurseurs

Les gaz précurseurs utilisés peuvent être très toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité et des équipements de manipulation sophistiqués, ce qui ajoute à la complexité et au coût du processus.

Défis d'uniformité

Bien que le CVD produise généralement des revêtements très uniformes (conformes), assurer une épaisseur de film parfaitement régulière sur des substrats grands ou de forme complexe peut être difficile. Cela nécessite un contrôle précis de la dynamique du flux de gaz et de la distribution de la température dans la chambre.

Faire le bon choix pour votre objectif

La décision d'utiliser le CVD thermique dépend entièrement du résultat souhaité.

- Si votre objectif principal est de créer des films ultra-purs et cristallins (par exemple, semi-conducteurs, graphène, diamants de laboratoire) : Le CVD thermique est un excellent choix en raison des réactions chimiques de haute pureté et de la croissance ordonnée qu'il permet.

- Si votre objectif principal est de revêtir un matériau sensible à la température (par exemple, plastiques, certains alliages) : Le CVD thermique traditionnel est inadapté ; vous auriez besoin d'une alternative à basse température comme le CVD assisté par plasma (PECVD).

- Si votre objectif principal est d'obtenir un revêtement très durable et résistant à l'usure : La forte liaison chimique formée entre le film et le substrat fait du CVD une option supérieure pour les applications nécessitant une adhérence exceptionnelle.

En fin de compte, le CVD thermique est une technique précise et puissante pour l'ingénierie des matériaux à partir du niveau atomique.

Tableau récapitulatif :

| Étape du processus | Action clé | Objectif |

|---|---|---|

| 1. Introduction du gaz | Les gaz précurseurs s'écoulent dans la chambre. | Fournir les éléments chimiques requis au substrat. |

| 2. Activation thermique | Le substrat est chauffé à 800°C - 1400°C+. | Fournir de l'énergie pour briser les liaisons chimiques dans le gaz. |

| 3. Réaction de surface | Les gaz activés réagissent à la surface chaude du substrat. | Initier le dépôt chimique de matière solide. |

| 4. Croissance du film | Le matériau solide se dépose atome par atome. | Construire une couche mince de haute pureté et adhérente. |

| 5. Élimination des sous-produits | Les gaz résiduels sont pompés hors de la chambre. | Maintenir un environnement de réaction pur pour une croissance continue. |

Prêt à concevoir des matériaux avancés avec précision ?

Le processus de CVD thermique est fondamental pour créer des films cristallins de haute pureté avec une adhérence exceptionnelle. Que votre R&D ou votre production nécessite des semi-conducteurs, du graphène ou des revêtements durables, le bon équipement est essentiel pour le succès.

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour tous vos besoins en laboratoire. Notre expertise peut vous aider à sélectionner le système de CVD thermique parfait pour obtenir un contrôle précis de la température, un flux de gaz uniforme et une croissance de film fiable pour vos substrats et applications spécifiques.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer vos processus de dépôt de matériaux et faire avancer vos innovations.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert