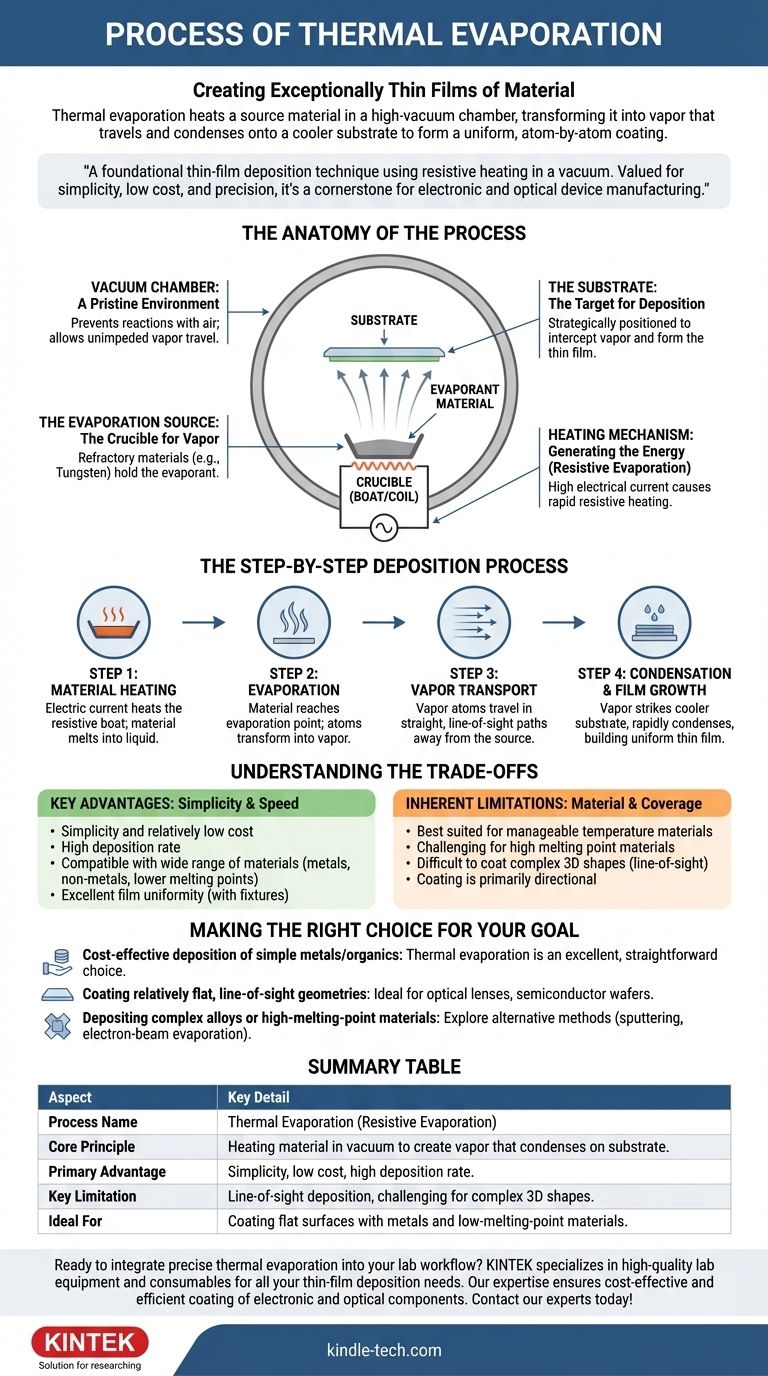

À la base, l'évaporation thermique est un processus de création de films de matériaux exceptionnellement minces. Il fonctionne en chauffant un matériau source à l'intérieur d'une chambre à vide poussé jusqu'à ce que ses atomes se transforment en vapeur. Cette vapeur se déplace ensuite à travers le vide et se condense sur une surface cible plus froide, appelée substrat, construisant un revêtement mince et uniforme atome par atome.

L'évaporation thermique est une technique fondamentale de dépôt de couches minces qui utilise le chauffage résistif pour vaporiser un matériau sous vide. Sa valeur réside dans sa relative simplicité, son faible coût et sa capacité à revêtir précisément les surfaces, ce qui en fait une pierre angulaire pour la fabrication de nombreux dispositifs électroniques et optiques modernes.

L'anatomie du processus

Pour comprendre comment fonctionne l'évaporation thermique, il est essentiel d'en reconnaître les composants clés et le rôle que chacun joue. L'ensemble du processus est une séquence soigneusement contrôlée dans un environnement spécialisé.

La chambre à vide : un environnement immaculé

Le processus doit se dérouler dans une chambre à vide poussé, généralement en acier inoxydable. Le vide est essentiel pour deux raisons : il empêche le matériau source chaud de réagir avec l'air, et il permet aux atomes vaporisés de se déplacer directement vers le substrat sans entrer en collision avec d'autres molécules de gaz.

La source d'évaporation : le creuset pour la vapeur

Le matériau à déposer, appelé évaporant, est placé dans un récipient souvent appelé "nacelle" ou "bobine". Ces sources sont fabriquées à partir de matériaux réfractaires comme le tungstène ou le molybdène qui peuvent supporter des chaleurs extrêmes sans fondre ni contaminer l'évaporant.

Le mécanisme de chauffage : générer l'énergie

Cette méthode est souvent appelée évaporation résistive en raison de la manière dont la chaleur est générée. Un courant électrique élevé est passé à travers la source d'évaporation (la nacelle ou la bobine). La résistance électrique naturelle de la source la fait chauffer rapidement, transférant l'énergie thermique directement au matériau évaporant qu'elle contient.

Le substrat : la cible de dépôt

Le substrat est l'objet ou la surface qui reçoit le revêtement. Il est positionné stratégiquement au-dessus de la source d'évaporation pour intercepter le flux d'atomes vaporisés, leur permettant de se condenser et de former le film mince désiré.

Le processus de dépôt étape par étape

La création d'un film mince par évaporation thermique suit un chemin clair et séquentiel, du matériau solide à un revêtement de précision.

Étape 1 : Chauffage du matériau

Un courant électrique est appliqué à la nacelle résistive contenant le matériau source solide. À mesure que le courant augmente, la nacelle chauffe intensément, provoquant d'abord la fusion du matériau en un liquide.

Étape 2 : Évaporation

À mesure que la température continue d'augmenter, le matériau atteint son point d'évaporation. Ses atomes acquièrent suffisamment d'énergie thermique pour se libérer de la surface liquide et se transformer en vapeur, remplissant l'espace autour de la source.

Étape 3 : Transport de la vapeur

Dans le vide poussé, les atomes vaporisés se déplacent en lignes droites, en ligne de mire, loin de la source. L'absence de molécules d'air assure que leur trajet n'est pas entravé.

Étape 4 : Condensation et croissance du film

Lorsque les atomes de vapeur frappent la surface plus froide du substrat, ils perdent rapidement de l'énergie et se condensent à nouveau en un état solide. Ce processus s'accumule couche par couche, formant un film mince très uniforme et contrôlé.

Comprendre les compromis

Comme tout processus technique, l'évaporation thermique présente des avantages et des limites distincts qui la rendent adaptée à des applications spécifiques.

Avantages clés : Simplicité et rapidité

La principale force de l'évaporation thermique est sa simplicité et son coût relativement faible. L'équipement est moins complexe que de nombreuses méthodes de dépôt alternatives.

Elle offre un taux de dépôt élevé et est compatible avec une large gamme de matériaux, y compris les métaux et les non-métaux, en particulier ceux ayant des points de fusion plus bas. Avec des fixations de substrat appropriées, elle peut atteindre une excellente uniformité de film.

Limitations inhérentes : Matériau et couverture

Le processus est mieux adapté aux matériaux qui s'évaporent à des températures gérables. Le dépôt de matériaux avec des points de fusion très élevés peut être difficile pour les sources résistives standard.

Parce que la vapeur se déplace en ligne droite, il peut être difficile de revêtir uniformément des formes tridimensionnelles complexes avec des coins vifs ou des contre-dépouilles. Le revêtement est principalement en ligne de mire.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement de votre matériau, de votre substrat et du résultat souhaité.

- Si votre objectif principal est le dépôt économique de métaux simples ou d'organiques : L'évaporation thermique est un excellent choix simple pour créer des films de haute qualité.

- Si votre objectif principal est de revêtir des géométries relativement plates, en ligne de mire : La nature directionnelle de ce processus est idéale pour des applications comme les lentilles optiques ou les plaquettes semi-conductrices.

- Si votre objectif principal est de déposer des alliages complexes ou des matériaux à haut point de fusion : Vous devrez peut-être explorer des méthodes alternatives comme la pulvérisation cathodique ou l'évaporation par faisceau d'électrons.

En comprenant ces principes fondamentaux, vous pouvez déterminer si cette technique fondamentale est le chemin le plus efficace pour atteindre vos objectifs de dépôt de couches minces.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Nom du processus | Évaporation thermique (Évaporation résistive) |

| Principe de base | Chauffer un matériau sous vide pour créer une vapeur qui se condense sur un substrat. |

| Principal avantage | Simplicité, faible coût et taux de dépôt élevé. |

| Principale limitation | Dépôt en ligne de mire, difficile pour les formes 3D complexes. |

| Idéal pour | Revêtir des surfaces planes avec des métaux et des matériaux à bas point de fusion. |

Prêt à intégrer l'évaporation thermique précise dans votre flux de travail de laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire de haute qualité pour tous vos besoins en dépôt de couches minces. Notre expertise vous assure d'obtenir les bons outils pour un revêtement économique et efficace des composants électroniques et optiques. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et de la manière dont nous pouvons soutenir vos objectifs de recherche et de production !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Creuset d'évaporation pour matière organique

Les gens demandent aussi

- Quelles sont les alternatives à la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Quel est le processus de dépôt par faisceau d'électrons ? Obtenez des couches minces de haute pureté et rentables

- Comment fonctionne l'évaporation par faisceau d'électrons ? Un guide du dépôt de couches minces de haute pureté

- Comment fonctionne le dépôt par faisceau d'électrons ? Obtenez des revêtements optiques et polymères haute performance

- Qu'est-ce que le dépôt sous vide de métaux ? Un guide sur les revêtements métalliques durables et de haute pureté

- Pourquoi le dépôt de couches minces nécessite-t-il un système de vide ? Essentiel pour la pureté, la précision et la performance

- Quel est le but de l'évaporation sous vide ? Purifier l'eau ou créer des revêtements de haute pureté

- Quel est l'usage du dépôt physique en phase vapeur ? Améliorer la durabilité, la performance et la pureté