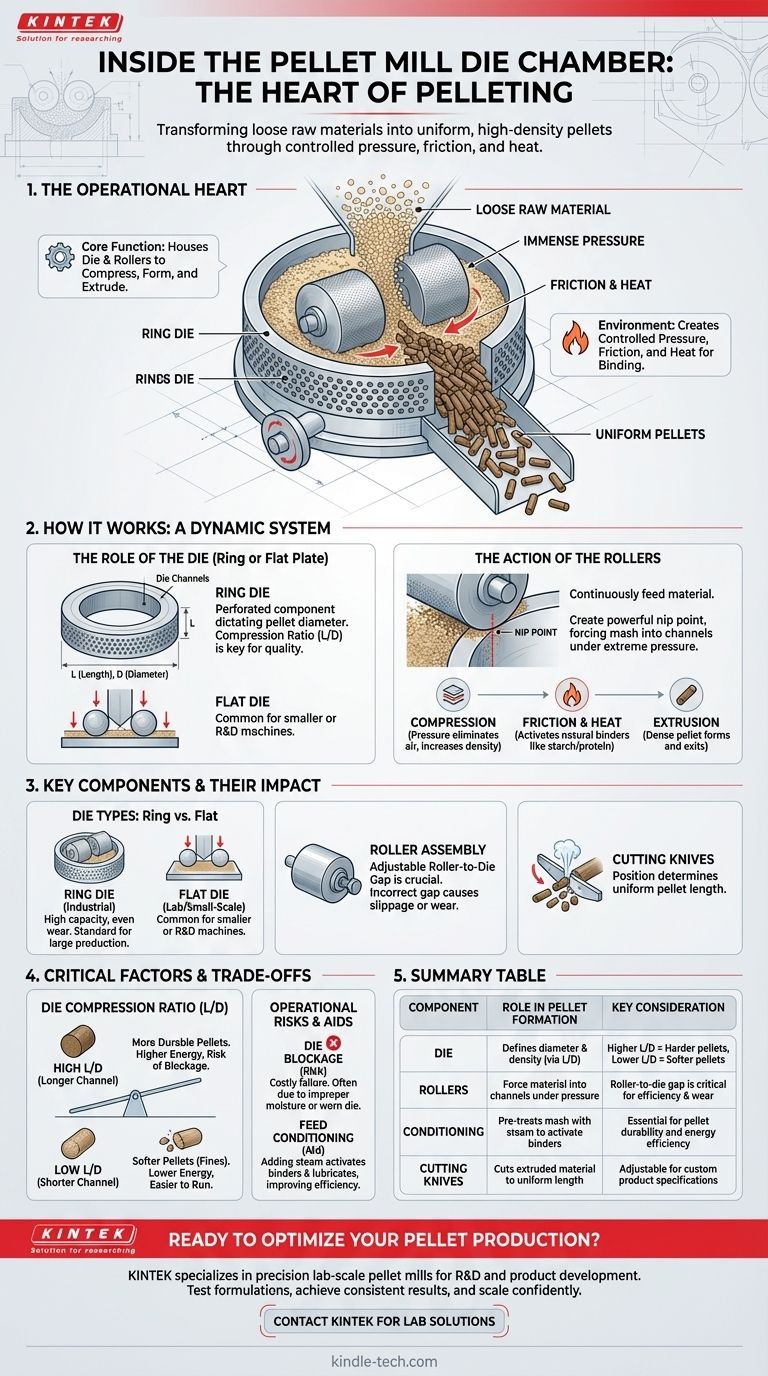

À la base, la chambre de filière de la presse à granulés est le cœur opérationnel du processus de granulation, où les matières premières en vrac sont transformées en granulés denses et uniformes. Cette chambre abrite les deux composants essentiels – la filière et les rouleaux – qui travaillent en tandem sous une pression immense pour compresser, former et extruder le produit final.

Le but de la chambre de filière n'est pas seulement de contenir le matériau, mais de créer un environnement hautement contrôlé de pression, de friction et de chaleur. C'est cet environnement qui force les changements physiques et chimiques nécessaires pour lier les particules lâches en granulés durables et de haute densité.

Comment fonctionne la chambre de filière

Pour comprendre la chambre, il faut comprendre l'interaction entre ses composants principaux et le matériau traité. C'est un système dynamique, pas une simple presse.

Le rôle de la filière

La filière est un composant métallique épais et perforé, généralement en forme d'anneau ou de plaque plate. Ces perforations, appelées canaux de filière, déterminent le diamètre final des granulés.

L'épaisseur de la filière est tout aussi critique que le diamètre du trou. Cette relation, connue sous le nom de rapport de compression (L/D) – la longueur du canal de filière (L) divisée par son diamètre (D) – est un facteur principal dans la détermination de la qualité des granulés.

L'action des rouleaux

À l'intérieur de la chambre, un ou plusieurs rouleaux tournent, alimentant continuellement la matière première (le mélange) à la surface intérieure de la filière. L'espace entre les rouleaux et la filière est minimal, créant un point de pincement puissant.

Cette action force le mélange dans les canaux de la filière sous une pression extrême. C'est cette force de compression qui initie le processus de granulation.

La physique de la formation des granulés

Lorsque le matériau est forcé à travers les canaux de la filière, trois choses cruciales se produisent. Premièrement, une pression immense compacte les particules, éliminant les poches d'air et augmentant la densité.

Deuxièmement, une friction intense entre le matériau et les parois du canal de la filière génère une chaleur significative. Cette chaleur aide à activer les liants naturels présents dans l'aliment, tels que les amidons (gélatinisation) et les protéines (dénaturation), qui agissent comme une colle naturelle.

Enfin, le matériau maintenant compacté et chauffé est extrudé de l'autre côté de la filière sous forme de granulé cylindrique dense.

Composants clés et leur impact

La conception spécifique des composants à l'intérieur de la chambre influence directement l'efficacité et la production de l'ensemble de la presse à granulés.

Filière annulaire vs filière plate

Les filières annulaires, où la filière est un anneau vertical et les rouleaux pressent de l'intérieur vers l'extérieur, sont la norme pour les applications industrielles à haute capacité comme la production d'aliments pour animaux. Elles offrent un débit plus élevé et une usure plus uniforme.

Les filières plates, où une filière plate repose horizontalement et les rouleaux pressent par le haut, se trouvent généralement sur les machines à petite échelle ou de laboratoire.

Ensemble de rouleaux

Les rouleaux ne sont pas fixes. Ils sont conçus pour être réglables, permettant aux opérateurs de définir l'écart précis entre le rouleau et la filière. Un écart incorrect peut entraîner un glissement (trop grand) ou une usure prématurée du rouleau et de la filière (trop petit).

Les couteaux de coupe

Lorsque les brins de matériau denses, semblables à des spaghettis, sortent de la filière, des couteaux réglables sont positionnés pour les couper à une longueur spécifique et uniforme. La vitesse et la position de ces couteaux déterminent la longueur finale du granulé.

Comprendre les compromis et les facteurs critiques

La performance de la chambre de filière est un exercice d'équilibre. L'optimisation d'une variable signifie souvent un compromis sur une autre.

Rapport de compression de la filière (L/D)

Un rapport de compression élevé (un canal long par rapport à son diamètre) crée plus de friction et de pression. Cela se traduit par des granulés très durables et denses, mais nécessite plus d'énergie, augmente l'usure et accroît le risque de blocages.

Un rapport de compression faible est plus facile à utiliser et nécessite moins d'énergie, mais peut produire des granulés plus mous qui sont plus sujets à la rupture (fines).

Le risque de blocage de la filière

Une filière bouchée est une défaillance opérationnelle courante et coûteuse. Elle se produit lorsque le matériau se coince et durcit à l'intérieur des canaux de la filière, arrêtant la production. Cela est souvent causé par une humidité inappropriée de la matière première, une formulation d'aliment incorrecte ou une filière usée.

L'impact du conditionnement de l'aliment

La chambre de filière ne fonctionne pas de manière isolée. L'état de la matière première entrant dans la chambre est primordial. Le processus de conditionnement – l'ajout de vapeur au mélange pour élever sa température et sa teneur en humidité avant qu'il n'entre dans la chambre de filière – est essentiel pour activer les liants et lubrifier la filière, rendant l'ensemble du processus plus efficace.

Faire le bon choix pour votre objectif

L'optimisation de la fonction de la chambre de filière dépend entièrement de vos priorités de production.

- Si votre objectif principal est la durabilité des granulés : Privilégiez un rapport de compression de filière (L/D) plus élevé et assurez un conditionnement à la vapeur approprié pour activer les liants naturels et créer un granulé plus solide.

- Si votre objectif principal est de maximiser le débit : Utilisez une filière bien entretenue avec un rapport de compression modéré et optimisez précisément l'écart entre le rouleau et la filière pour assurer un flux de matériau efficace sans glissement.

- Si votre objectif principal est l'efficacité énergétique : Assurez-vous que votre matière première est conditionnée à l'humidité et à la température idéales, car cela agit comme un lubrifiant et réduit la charge de friction sur le moteur d'entraînement principal.

En comprenant la chambre de filière, vous la transformez d'une "boîte noire" en un système contrôlable, vous donnant un contrôle direct sur la qualité de votre produit final.

Tableau récapitulatif :

| Composant | Rôle dans la formation des granulés | Considération clé |

|---|---|---|

| Filière | Définit le diamètre et la densité des granulés via le rapport de compression (L/D) | L/D plus élevé = granulés plus durs, L/D plus faible = granulés plus mous |

| Rouleaux | Forcent le matériau dans les canaux de la filière sous pression extrême | L'écart rouleau-filière est critique pour l'efficacité et l'usure |

| Conditionnement | Prétraite le mélange avec de la vapeur pour activer les liants naturels | Essentiel pour la durabilité des granulés et l'efficacité énergétique |

| Couteaux de coupe | Coupe le matériau extrudé à une longueur de granulé précise et uniforme | Réglables pour des spécifications de produit personnalisées |

Prêt à optimiser votre production de granulés ?

Comprendre la chambre de filière est la première étape pour atteindre une qualité, une durabilité et un débit supérieurs des granulés. Le bon équipement est essentiel à votre succès.

KINTEK est spécialisé dans les presses à granulés de laboratoire de précision et les consommables, parfaits pour la R&D, le développement de produits et la production à petite échelle. Que vous développiez de nouvelles formules d'aliments pour animaux, créiez des biocarburants ou produisiez des granulés spécialisés, notre équipement vous donne un contrôle direct sur l'ensemble du processus.

Nous vous aidons à :

- Tester des formulations avec un contrôle exact des rapports de compression et du conditionnement.

- Obtenir des résultats cohérents avec des machines robustes et fiables.

- Mettre à l'échelle votre processus en toute confiance du laboratoire à la production.

Contactez-nous dès aujourd'hui pour trouver la solution de presse à granulés parfaite pour vos besoins en laboratoire. Discutons de la manière dont nous pouvons améliorer votre processus de granulation.

[#ContactForm Contactez KINTEK maintenant]

Guide Visuel

Produits associés

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

- Presse hydraulique de laboratoire Presse à pastilles pour pile bouton

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

- Broyer horizontal simple de laboratoire

- Broyeur horizontal de laboratoire à quatre corps

Les gens demandent aussi

- Quels sont les différents types de machines à granulés ? Choisissez la bonne machine pour votre échelle

- Quels composants d'une presse à comprimés définissent la taille et la forme des comprimés ? Maîtriser l'outillage de la matrice et des poinçons

- Quelle est la différence entre une presse à comprimés rotative et une presse à comprimés à poinçon unique ? Un guide pour choisir la bonne machine

- À quoi servent les presses à pilules ? Transformer les poudres en comprimés précis pour les médicaments, les compléments et plus encore

- Quelle est la fonction d'une presse à comprimés ? Transformer la poudre en comprimés précis et uniformes

- Quelle est la différence entre le pastillage et la granulation ? Comprendre les méthodes d'agglomération fondamentales

- À quoi sert une machine à granulés de biomasse ? Transformer les déchets en combustible, en aliments pour animaux et en litière

- De quoi se compose une machine à comprimer ? Composants essentiels pour une production efficace de comprimés