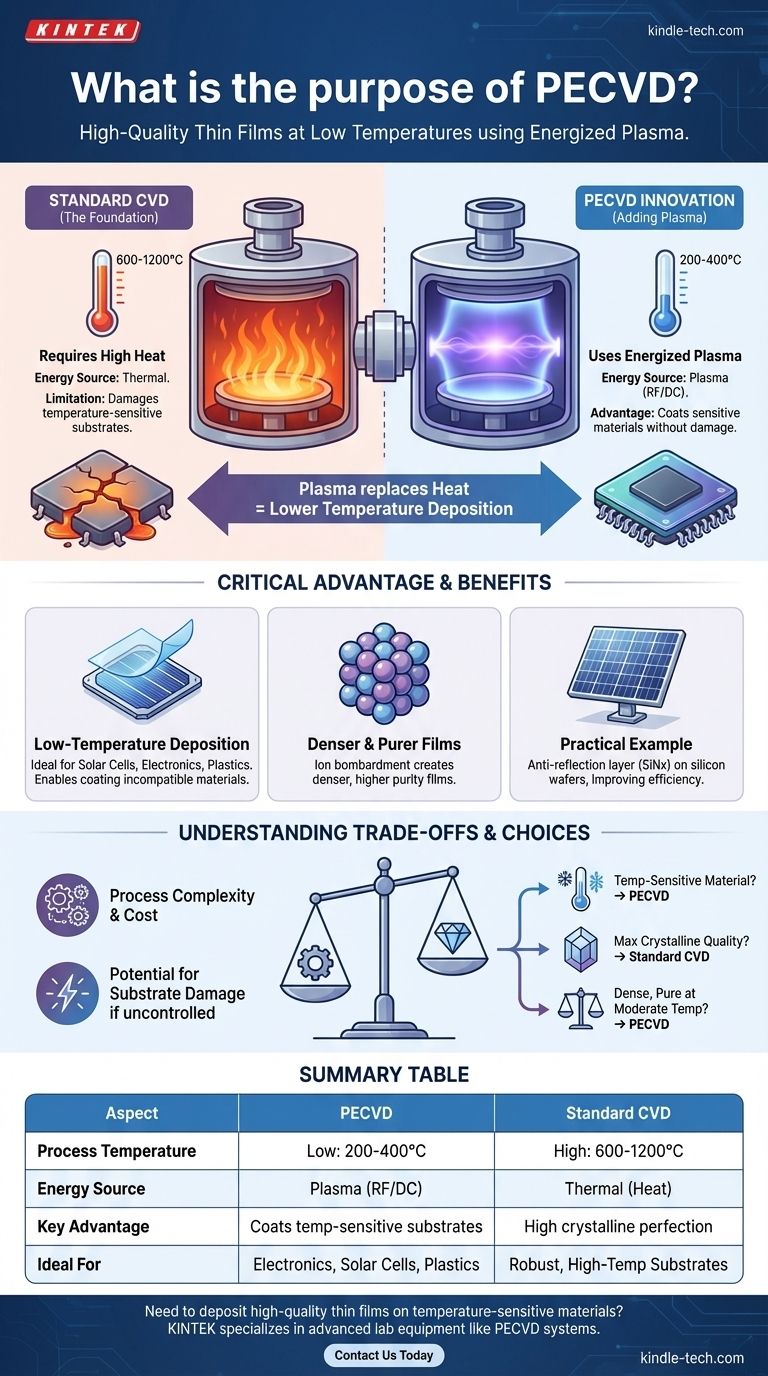

L'objectif principal du dépôt chimique en phase vapeur assisté par plasma (PECVD) est de déposer des couches minces de haute qualité sur un substrat à des températures nettement inférieures à celles des méthodes traditionnelles. Il y parvient en utilisant un plasma énergisé pour piloter les réactions chimiques nécessaires à la formation du film, éliminant ainsi le besoin de la chaleur intense requise par le dépôt chimique en phase vapeur (CVD) conventionnel. Cela permet de revêtir des matériaux qui seraient autrement endommagés ou détruits par un traitement à haute température.

Le PECVD résout un problème critique de fabrication : comment créer des couches minces durables et pures sans endommager le composant sous-jacent par la chaleur. En utilisant le plasma comme source d'énergie au lieu de l'énergie thermique, il permet la fabrication avancée de l'électronique moderne, des cellules solaires et d'autres dispositifs sensibles à la température.

Comprendre les bases : le CVD standard

Le principe de base : les réactions gazeuses

Le dépôt chimique en phase vapeur (CVD) est un procédé utilisé pour créer des films solides très minces sur une surface, souvent appelée substrat. Il fonctionne en introduisant un ou plusieurs gaz précurseurs volatils dans une chambre à vide.

L'exigence clé : la chaleur élevée

Dans le CVD standard, la chambre est chauffée à une température très élevée. Cette chaleur fournit l'énergie nécessaire pour décomposer les gaz précurseurs, provoquant une réaction chimique qui dépose le matériau souhaité sur le substrat, construisant le film couche par couche.

La limitation inhérente

Cette dépendance à la chaleur élevée signifie que le CVD standard ne peut pas être utilisé sur des substrats ayant des points de fusion bas ou qui sont autrement sensibles aux dommages thermiques, tels que de nombreux plastiques ou composants électroniques complexes.

L'innovation du PECVD : l'ajout du plasma

Comment le plasma modifie l'équation

Le PECVD est une forme avancée de CVD qui ajoute un élément crucial : le plasma. Un plasma est un état de la matière créé en appliquant de l'énergie (souvent des radiofréquences) à un gaz, ce qui l'ionise et crée un environnement hautement réactif.

Ce plasma fournit l'énergie nécessaire pour décomposer les gaz précurseurs, remplaçant ainsi efficacement le besoin d'une énergie thermique extrême. Les réactions chimiques peuvent désormais se produire à des températures beaucoup plus basses.

L'avantage critique : le dépôt à basse température

La capacité de déposer des films à basse température est l'objectif principal du PECVD. Cela ouvre la possibilité de revêtir une vaste gamme de matériaux incompatibles avec les conditions rigoureuses du CVD thermique traditionnel.

Un exemple pratique : les cellules solaires

Une application courante est le dépôt d'un film de nitrure de silicium (SiNx) sur une tranche de silicium pour les panneaux solaires. Ce film agit comme une couche antireflet, réduisant la réflexion de la lumière et améliorant l'efficacité de conversion d'énergie de la cellule. Le PECVD est idéal car il crée le film sans endommager la tranche de silicium délicate par une chaleur excessive.

Avantages secondaires : pureté et densité

Le processus offre également d'autres avantages. Le bombardement d'ions provenant du plasma sur le substrat pendant le dépôt peut aider à créer des films plus denses et plus purs que ceux produits par d'autres méthodes à basse température.

Comprendre les compromis

Complexité du processus

Le principal compromis est une complexité accrue. Les systèmes PECVD nécessitent un équipement sophistiqué pour générer et contrôler le plasma, y compris des alimentations RF ou CC, ce qui peut rendre le processus plus coûteux et plus complexe à gérer que le CVD thermique standard.

Risque de dommages au substrat

Bien que le PECVD évite les dommages thermiques, le plasma à haute énergie lui-même peut causer d'autres types de dommages aux substrats sensibles s'il n'est pas soigneusement contrôlé. Le réglage précis des paramètres du processus est essentiel pour équilibrer l'efficacité de la réaction avec l'intégrité du substrat.

Caractéristiques du film

Pour certaines applications nécessitant la plus haute qualité cristalline possible, le CVD thermique à haute température peut toujours produire un film supérieur. La chaleur extrême du CVD thermique peut favoriser une meilleure croissance cristalline pour les matériaux capables de supporter la température.

Faire le bon choix pour votre objectif

Le choix de la méthode de dépôt correcte dépend entièrement des exigences de votre substrat et des propriétés souhaitées du film final.

- Si votre objectif principal est de revêtir un matériau sensible à la température : Le PECVD est le choix définitif et souvent le seul.

- Si votre objectif principal est d'obtenir une qualité cristalline maximale sur un substrat robuste : Le CVD thermique à haute température traditionnel peut être l'option supérieure.

- Si votre objectif principal est de créer des films denses et purs à des températures modérées : Le PECVD offre un excellent équilibre entre la qualité du film et la flexibilité du processus.

En fin de compte, comprendre le rôle du plasma comme substitut énergétique à la chaleur est la clé pour choisir le bon outil pour votre défi d'ingénierie.

Tableau récapitulatif :

| Aspect | PECVD | CVD standard |

|---|---|---|

| Température du processus | Basse (ex. 200-400°C) | Élevée (ex. 600-1200°C) |

| Source d'énergie | Plasma (RF/CC) | Thermique (chaleur) |

| Avantage clé | Revêtement de substrats sensibles à la température | Haute perfection cristalline |

| Idéal pour | Électronique, cellules solaires, plastiques | Substrats robustes et à haute température |

Besoin de déposer des couches minces de haute qualité sur des matériaux sensibles à la température ? KINTEK est spécialisé dans les équipements de laboratoire avancés tels que les systèmes PECVD, offrant des solutions de dépôt précises à basse température pour l'électronique, les cellules solaires et plus encore. Laissez nos experts vous aider à améliorer votre processus de fabrication — contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées