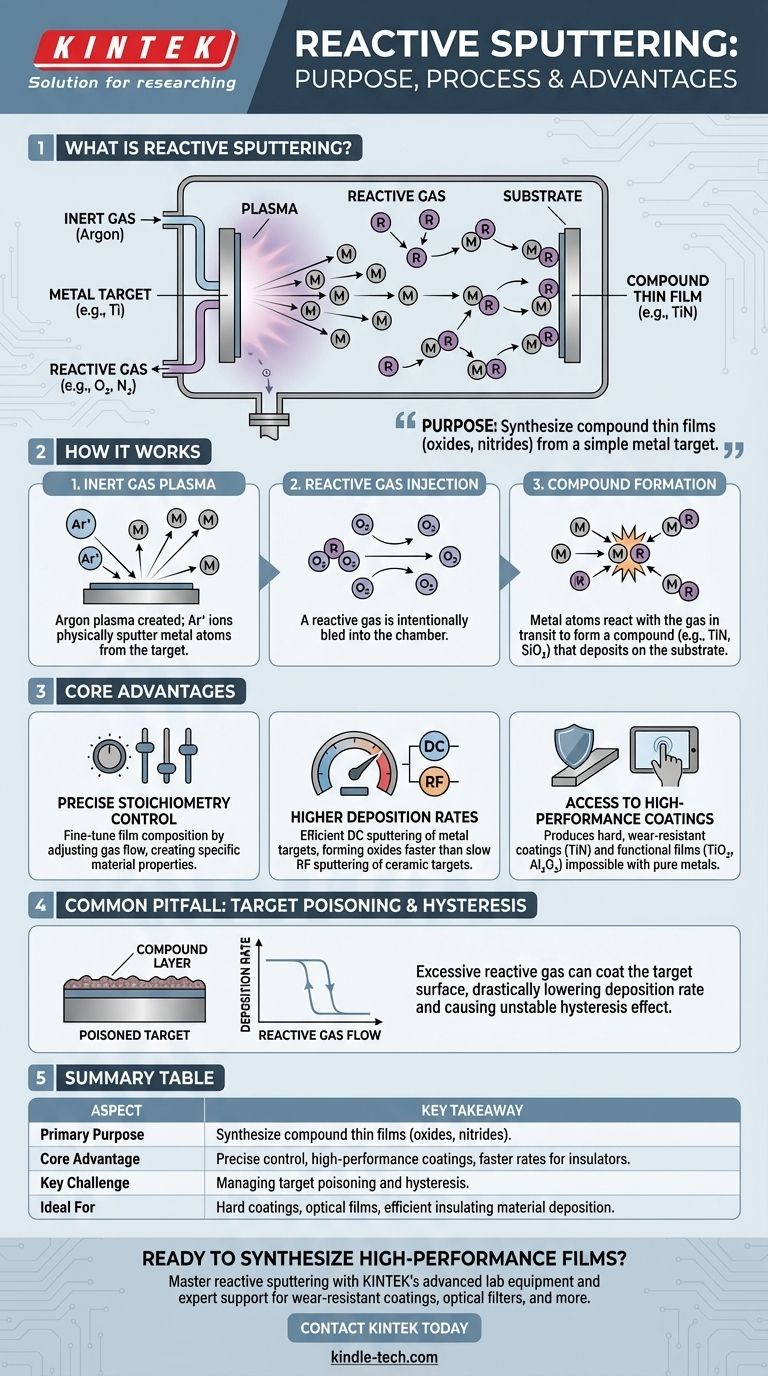

L'objectif principal de la pulvérisation cathodique réactive est de créer des films minces composés, tels que des oxydes et des nitrures, en pulvérisant une cible métallique pure en présence d'un gaz chimiquement réactif. Au lieu de pulvériser à partir d'une cible céramique complexe, cette méthode utilise une cible métallique simple et introduit un gaz comme l'oxygène ou l'azote dans la chambre, qui réagit avec les atomes métalliques pulvérisés pour former le composé souhaité sur le substrat.

À la base, la pulvérisation cathodique réactive est une technique de synthèse de matériaux. Elle transforme une cible métallique simple et facile à pulvériser en un revêtement composé complexe, vous offrant un contrôle précis sur la composition chimique et les propriétés du film final.

Comment fonctionne la pulvérisation cathodique réactive

Le processus combine intelligemment la mécanique de la pulvérisation physique avec une réaction chimique contrôlée. Ceci est géré par l'introduction précise de deux types de gaz différents dans la chambre à vide.

Le rôle du gaz inerte

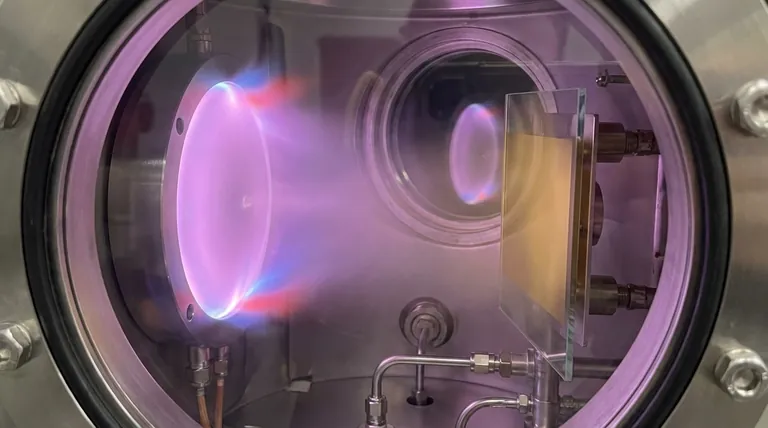

Premièrement, un gaz inerte comme l'Argon (Ar) est introduit. Un champ électrique intense ionise ce gaz, créant un plasma.

Les ions Argon chargés positivement sont accélérés vers le matériau cible chargé négativement (par exemple, le Titane pur). Ces ions énergétiques bombardent la cible, arrachant physiquement, ou « pulvérisant », des atomes individuels du matériau cible.

Le rôle du gaz réactif

Simultanément, un second gaz, réactif, est soigneusement introduit dans la chambre. Il s'agit généralement d'Oxygène (O₂) pour les oxydes ou d'Azote (N₂) pour les nitrures.

Ce gaz est la clé de la transformation. Il est choisi intentionnellement pour réagir chimiquement avec les atomes métalliques fraîchement pulvérisés.

La formation d'un film composé

Alors que les atomes métalliques voyagent de la cible vers le substrat, ils rencontrent et réagissent avec les molécules du gaz réactif.

Cette réaction chimique forme un nouveau composé — par exemple, des atomes de Titane réagissant avec du gaz Azote pour former du Nitrure de Titane (TiN). Ce composé se dépose ensuite sur le substrat, construisant la couche de film mince souhaitée couche par couche.

Les avantages fondamentaux de cette méthode

Les ingénieurs et les scientifiques choisissent la pulvérisation cathodique réactive plutôt que d'autres méthodes pour plusieurs raisons cruciales, principalement liées au contrôle, à l'efficacité et aux propriétés des matériaux.

Contrôle précis de la stœchiométrie

L'avantage le plus significatif est la capacité à ajuster finement la composition chimique (stœchiométrie) du film déposé.

En ajustant soigneusement le débit du gaz réactif par rapport au gaz inerte, vous pouvez contrôler le rapport exact des éléments dans le film final. Cela permet de créer des sous-oxydes ou des nitrures spécifiques avec des propriétés optiques ou électriques uniques.

Taux de dépôt plus élevés pour les films isolants

La pulvérisation cathodique directement à partir d'une cible céramique isolante (par exemple, l'Oxyde d'Aluminium) doit être effectuée avec une alimentation électrique à radiofréquence (RF), ce qui est souvent lent.

La pulvérisation cathodique réactive offre une alternative puissante. Vous pouvez utiliser une alimentation en courant continu (CC) très efficace pour pulvériser une cible métallique pure (par exemple, l'Aluminium), qui présente un taux de dépôt beaucoup plus élevé. L'introduction d'oxygène forme ensuite le film isolant d'Oxyde d'Aluminium sur le substrat, combinant la vitesse de la pulvérisation CC avec le résultat céramique souhaité.

Accès à des revêtements haute performance

Cette technique est la norme de l'industrie pour produire une large gamme de revêtements haute performance impossibles à créer avec un métal pur.

Les exemples incluent des revêtements durs et résistants à l'usure comme le Nitrure de Titane (TiN) pour les outils de coupe ou les finitions décoratives, et des oxydes conducteurs transparents pour les écrans tactiles et les cellules solaires.

Pièges courants à éviter : l'effet d'hystérésis

Bien que puissante, la pulvérisation cathodique réactive présente un défi de contrôle de processus bien connu qui peut frustrer les opérateurs inexpérimentés. Le problème principal est appelé « empoisonnement de la cible ».

Qu'est-ce que l'empoisonnement de la cible ?

Si le débit du gaz réactif est trop élevé, il ne réagit pas seulement avec les atomes pulvérisés en transit. Il commence à réagir et à former une couche de composé directement sur la surface de la cible de pulvérisation elle-même.

Ceci est appelé empoisonnement de la cible. Par exemple, dans un processus destiné à créer du Nitrure de Titane, la cible de Titane elle-même se recouvre d'une couche de TiN.

La conséquence : une chute drastique de la vitesse

Le taux de pulvérisation d'un composé céramique est considérablement plus faible que celui d'un métal pur.

Lorsque la cible est empoisonnée, le taux de dépôt global chute brutalement. Cela crée un processus très instable, difficile à contrôler et à reproduire.

La boucle d'hystérésis

Cela conduit à un effet « d'hystérésis ». Lorsque vous augmentez lentement le débit du gaz réactif, le taux de dépôt reste élevé jusqu'à ce qu'il s'effondre soudainement lorsque la cible s'empoisonne. Si vous essayez ensuite de diminuer le débit de gaz, le taux ne récupère pas le long du même chemin. Vous devez abaisser considérablement le débit de gaz pour nettoyer la couche de poison de la cible avant que le taux ne remonte brusquement. Ce comportement non linéaire rend la recherche d'un point de fonctionnement stable un défi important.

Faire le bon choix pour votre objectif

Comprendre la pulvérisation cathodique réactive vous permet de la choisir pour les bonnes applications.

- Si votre objectif principal est les revêtements durs haute performance : C'est la méthode idéale pour déposer des nitrures et des carbures résistants à l'usure (par exemple, TiN, TiCN) sur des outils et des composants.

- Si votre objectif principal est les films optiques ou électriques : Le processus offre un contrôle inégalé pour créer des oxydes spécifiques (par exemple, SiO₂, TiO₂, Al₂O₃) utilisés dans les revêtements antireflets, les filtres et les isolants.

- Si votre objectif principal est le dépôt à haute vitesse de composés : La pulvérisation cathodique réactive avec une source CC est souvent le moyen le plus rentable et le plus efficace de produire des films composés par rapport à la pulvérisation RF plus lente à partir d'une cible céramique.

En fin de compte, la pulvérisation cathodique réactive vous donne le pouvoir de synthétiser une vaste bibliothèque de matériaux fonctionnels à partir d'un petit ensemble de cibles métalliques pures et simples.

Tableau récapitulatif :

| Aspect | Conclusion clé |

|---|---|

| Objectif principal | Synthétiser des films minces composés (par exemple, oxydes, nitrures) en pulvérisant une cible métallique dans une atmosphère de gaz réactif. |

| Avantage fondamental | Contrôle précis de la stœchiométrie et des propriétés du film, permettant des revêtements haute performance. |

| Défi clé | Gérer l'effet d'hystérésis et l'empoisonnement de la cible pour maintenir un processus de dépôt stable et à haut débit. |

| Idéal pour | Revêtements durs (TiN), films optiques (SiO₂), et dépôt efficace de matériaux isolants. |

Prêt à synthétiser des films minces haute performance pour votre laboratoire ?

La pulvérisation cathodique réactive est une technique puissante pour créer des revêtements composés personnalisés avec des propriétés précises. Chez KINTEK, nous nous spécialisons dans la fourniture de l'équipement de laboratoire avancé et du support expert dont vous avez besoin pour maîtriser ce processus.

Que vous développiez des revêtements d'outils résistants à l'usure, des filtres optiques ou des couches électroniques spécialisées, nos systèmes de pulvérisation cathodique et nos consommables sont conçus pour la fiabilité et le contrôle.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent vous aider à obtenir une qualité de film supérieure et à accélérer votre recherche et développement.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Quelle est une alternative à l'évaporateur rotatif ? Trouvez la bonne technologie d'évaporation pour votre laboratoire

- Où les évaporateurs sont-ils utilisés dans l'industrie alimentaire ? Concentrer les produits et réduire les coûts

- Quelles émissions gazeuses proviennent de la pyrolyse ? Transformer les déchets en énergie et séquestration du carbone

- Quelles précautions faut-il observer lors du brasage ? Un guide des pratiques de brasage sûres et efficaces

- Quelle est la différence entre la composition à froid et la composition à chaud ? Découvrez la Révolution de l'Imprimerie

- Quelles sont les applications des films optiques minces ? Maîtriser le contrôle précis de la lumière

- Que signifie le dépôt physique en phase vapeur ? Un guide pour le revêtement de films minces haute performance

- Pourquoi le graphite ne peut-il pas conduire l'électricité ? Le secret de sa haute conductivité électrique dévoilé