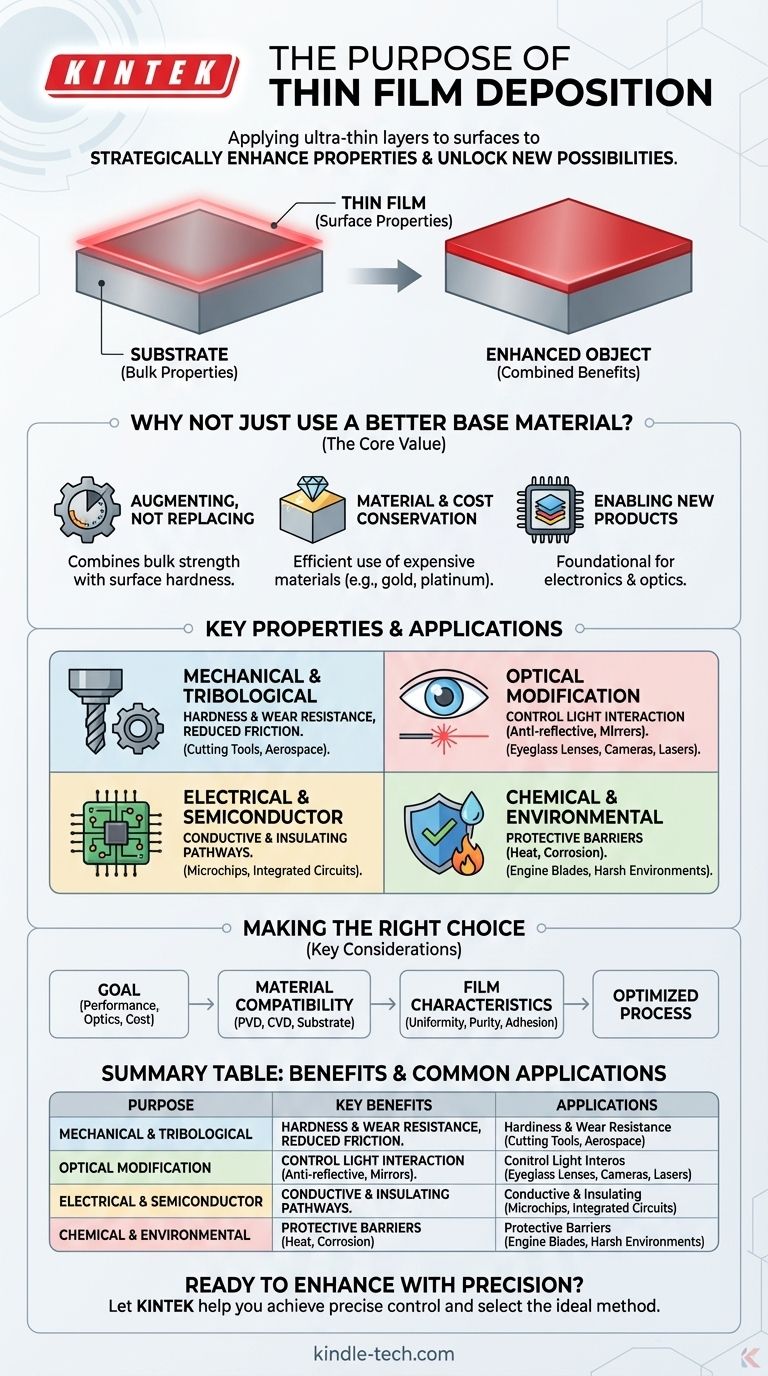

L'objectif fondamental du dépôt de couches minces est d'appliquer une couche ultrafine d'un matériau spécifique sur la surface d'un autre objet, appelé substrat. Ce processus est utilisé pour modifier intentionnellement les propriétés de surface du substrat, lui conférant de nouvelles caractéristiques — telles que la résistance à l'usure, la conductivité électrique ou l'anti-réflexion — qu'il ne possède pas intrinsèquement.

Le dépôt de couches minces ne consiste pas à créer un nouveau matériau à partir de zéro, mais à améliorer stratégiquement un matériau existant. Il permet aux ingénieurs de combiner les propriétés de masse d'un substrat (comme la résistance ou le faible coût) avec les propriétés de surface spécialisées d'un matériau différent (comme la dureté ou la transparence optique), résolvant ainsi des problèmes qu'un seul matériau ne pourrait pas aborder.

Pourquoi ne pas simplement utiliser un meilleur matériau de base ?

La valeur essentielle du dépôt de couches minces réside dans son efficacité et sa précision. Il sépare les exigences structurelles d'un objet de ses exigences de surface, ce qui constitue un avantage d'ingénierie puissant.

Augmenter, ne pas remplacer

La plupart des composants sont choisis pour leurs propriétés de masse, telles que la robustesse de l'acier, la légèreté de l'aluminium ou le faible coût du plastique.

Le dépôt de couches minces ajoute des propriétés de surface critiques qui manquent à ces matériaux de base. Par exemple, un revêtement dur et à faible friction peut être appliqué sur un outil de coupe en acier, combinant la ténacité de l'outil avec une surface de coupe supérieure.

Conservation des matériaux et des coûts

De nombreux matériaux haute performance comme l'or, le platine ou le carbone de type diamant sont rares et coûteux.

Les techniques de dépôt permettent d'appliquer une couche infinitésimale, et donc économique, de ce matériau précieux sur un substrat moins cher, offrant l'avantage souhaité sans le coût prohibitif de fabriquer l'objet entier à partir de celui-ci.

Permettre des produits entièrement nouveaux

Cette technologie est fondamentale pour l'électronique et l'optique modernes. Une tranche de silicium n'est qu'un morceau de silicium jusqu'à ce que le dépôt de couches minces soit utilisé pour construire les couches complexes de matériaux conducteurs et isolants qui forment une micro-puce.

Propriétés clés obtenues par dépôt

L'objectif spécifique du dépôt peut varier considérablement, mais il se classe généralement dans quelques catégories clés de modification de surface.

Amélioration mécanique et tribologique

L'une des utilisations les plus courantes est d'améliorer le comportement mécanique d'une surface.

Cela comprend l'augmentation de la dureté et de la résistance à l'usure pour les outils de coupe ou les composants aérospatiaux, et la réduction du coefficient de friction pour les pièces mobiles dans les moteurs.

Modification optique

En optique, le dépôt est utilisé pour contrôler précisément la façon dont la lumière interagit avec une surface.

Cela peut impliquer la création de revêtements antireflets pour les verres de lunettes et les objectifs d'appareils photo, ou la fabrication de miroirs hautement réfléchissants pour les télescopes et les lasers.

Applications électriques et semi-conductrices

Le dépôt de couches minces est la pierre angulaire de l'industrie des semi-conducteurs.

Il est utilisé pour faire croître les matériaux électroniques de haute pureté et créer les chemins conducteurs ou isolants qui forment les transistors et les circuits intégrés sur un substrat de silicium.

Barrières chimiques et environnementales

Les films minces peuvent servir de bouclier protecteur pour le substrat sous-jacent.

Ces revêtements barrières peuvent protéger les aubes de moteurs d'avions contre les températures extrêmes et empêcher les pièces métalliques de se corroder dans des environnements chimiques agressifs.

Comprendre les considérations clés

Le choix d'une technique de dépôt n'est pas une décision universelle. C'est un compromis calculé basé sur l'objectif final, les matériaux impliqués et les caractéristiques requises du film.

La question centrale : Quel est votre objectif ?

Le résultat souhaité dicte le processus. Un revêtement pour une pièce en plastique décorative a des exigences très différentes de celles d'une barrière thermique pour une pale de turbine de moteur à réaction.

Compatibilité des matériaux

La technique choisie, telle que le dépôt physique en phase vapeur (PVD) ou le dépôt chimique en phase vapeur (CVD), doit être compatible à la fois avec le matériau du substrat et avec le matériau déposé. Certains procédés nécessitent des températures élevées que certains substrats ne peuvent pas tolérer.

Caractéristiques du film requises

Différentes méthodes produisent des films avec des propriétés différentes. Des facteurs tels que l'uniformité requise sur la surface, la pureté chimique, la densité physique et la façon dont le film adhère au substrat sont essentiels pour sélectionner le bon processus.

Faire le bon choix pour votre objectif

Pour appliquer efficacement ces connaissances, alignez votre objectif principal sur les capacités du processus de dépôt.

- Si votre objectif principal est la performance et la durabilité : Sélectionnez un processus qui crée un film dense et hautement adhérent pour maximiser la résistance à l'usure, à la corrosion ou à la chaleur.

- Si votre objectif principal est optique ou électronique : La clé est de choisir une méthode qui garantit une grande pureté et un contrôle précis de l'épaisseur et de l'uniformité du film.

- Si votre objectif principal est la rentabilité et l'économie de matériaux : L'objectif est d'utiliser une quantité minimale d'un matériau de revêtement précieux de manière efficace sur un substrat à faible coût.

En fin de compte, le dépôt de couches minces est un outil d'ingénierie précis qui vous donne le contrôle sur la surface même d'un objet, ouvrant un nouveau niveau de performance et de possibilités.

Tableau récapitulatif :

| Objectif du dépôt de couches minces | Avantages clés | Applications courantes |

|---|---|---|

| Amélioration mécanique/tribologique | Augmente la dureté, la résistance à l'usure et réduit la friction. | Outils de coupe, composants aérospatiaux, pièces de moteur. |

| Modification optique | Contrôle l'interaction de la lumière (antireflet, hautement réfléchissant). | Verres de lunettes, optiques d'appareils photo, télescopes, lasers. |

| Applications électriques/semi-conductrices | Crée des chemins conducteurs/isolants pour l'électronique. | Micro-puces, transistors, circuits intégrés. |

| Barrières chimiques/environnementales | Protège les substrats de la chaleur, de la corrosion et des environnements difficiles. | Aubes de moteurs d'avions, pièces métalliques dans des environnements corrosifs. |

Prêt à améliorer vos matériaux avec un dépôt de couches minces de précision ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés pour tous vos besoins en matière de dépôt de couches minces. Que vous développiez des semi-conducteurs de pointe, des revêtements protecteurs durables ou des composants optiques haute performance, nos solutions offrent la précision, la fiabilité et la compatibilité des matériaux requises pour des résultats supérieurs.

Laissez KINTEK vous aider à :

- Atteindre un contrôle précis de l'épaisseur, de l'uniformité et de l'adhérence du film.

- Sélectionner la méthode de dépôt idéale (PVD, CVD, etc.) pour votre substrat spécifique et vos objectifs de performance.

- Optimiser votre processus pour la rentabilité et l'efficacité des matériaux.

Libérez le plein potentiel de vos matériaux — contactez nos experts dès aujourd'hui pour une consultation personnalisée !

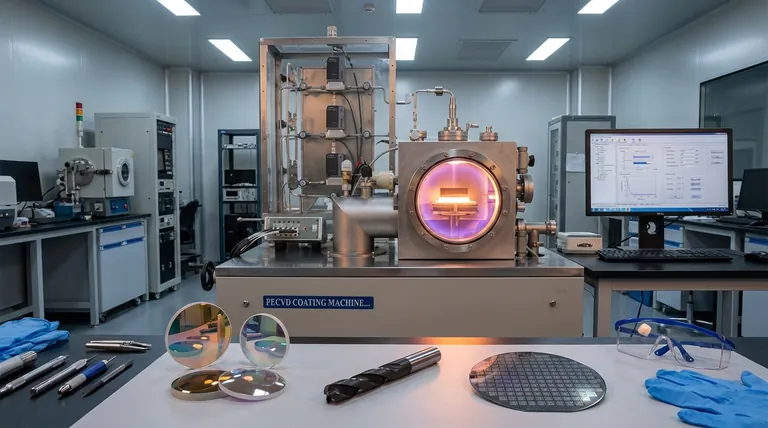

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application