En substance, le processus de coloration PVD est une méthode de dépôt sous vide de haute technologie utilisée pour appliquer un film coloré très fin, mais extrêmement durable, sur la surface d'un matériau. Contrairement à la peinture, ce processus n'ajoute pas une couche de pigment séparée. Au lieu de cela, il crée une nouvelle surface céramique colorée qui est liée moléculairement à l'objet original, ce qui donne une finition très résistante à l'usure, aux rayures et à la corrosion.

L'objectif principal du PVD n'est pas seulement de colorer un objet, mais de transformer fondamentalement sa surface. En créant un composé céramique au niveau atomique, le processus confère une couleur qui fait partie intégrante du matériau, offrant une durabilité supérieure à celle des revêtements traditionnels.

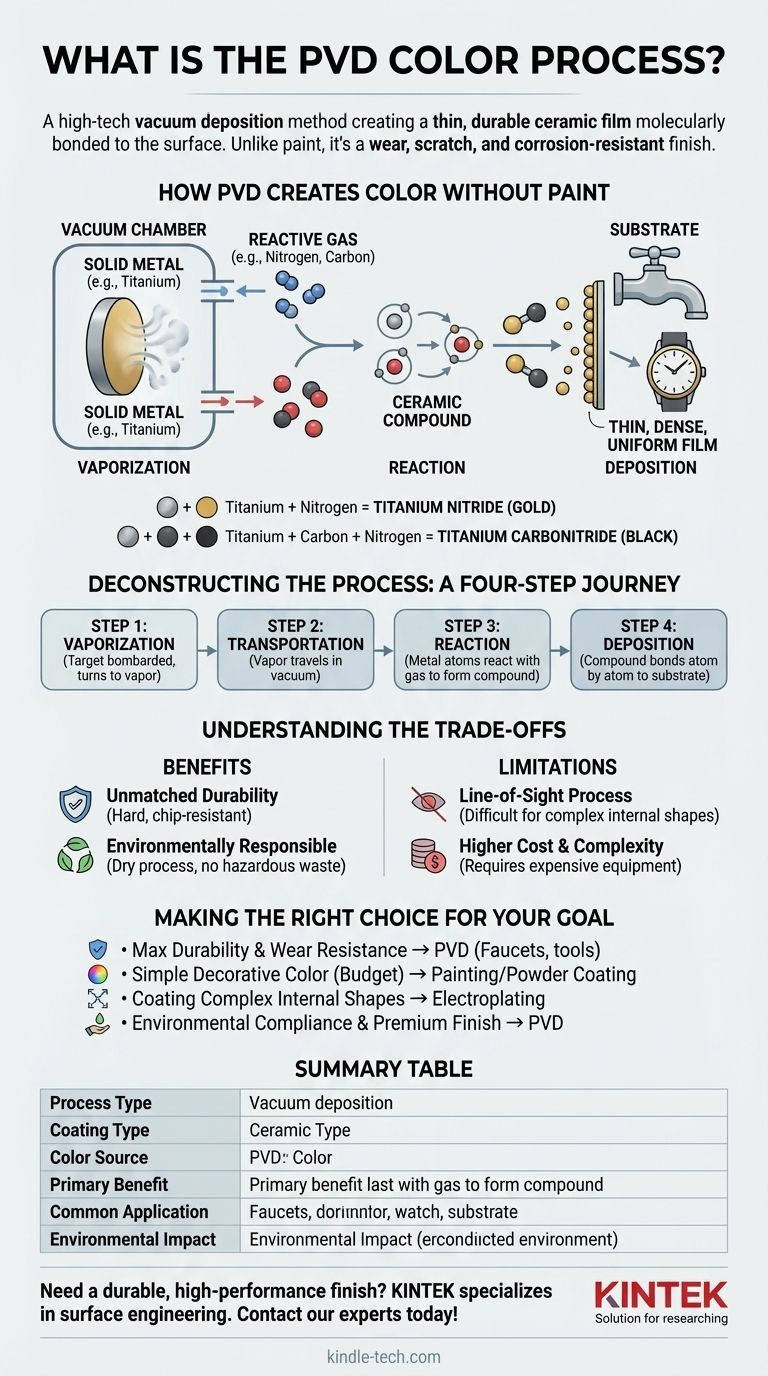

Comment le PVD crée de la couleur sans peinture

La couleur que vous voyez d'un revêtement PVD ne provient pas d'un colorant ou d'un pigment. C'est la propriété physique inhérente d'un composé céramique spécifique qui est formé et déposé sur la surface en une couche microscopique.

La source de la couleur

Le processus commence par un métal solide, tel que le titane, le zirconium ou le chrome. Ce métal est vaporisé à l'intérieur d'une chambre à vide.

De manière cruciale, un gaz réactif contrôlé avec précision (comme l'azote, le carbone ou l'oxygène) est également introduit. Les atomes de métal vaporisés réagissent avec ce gaz pour former un nouveau composé céramique, et c'est ce composé qui possède une couleur spécifique et stable.

Par exemple, le titane réagissant avec l'azote crée du nitrure de titane, qui a une couleur or brillante. S'il réagit avec le carbone et l'azote, il forme du carbonitrure de titane, qui est noir.

Construction du film atome par atome

Ce composé céramique nouvellement formé traverse le vide et atterrit sur l'objet à revêtir (le substrat). Il s'accumule en une couche exceptionnellement fine, dense et uniforme, souvent de quelques microns d'épaisseur seulement.

Parce que le film est si fin et uniforme, il n'obstrue pas la texture sous-jacente du matériau, préservant les détails fins comme les finitions brossées ou polies.

Déconstruction du processus PVD : un parcours en quatre étapes

Bien que la technologie soit complexe, le processus peut être compris en quatre étapes distinctes qui se déroulent à l'intérieur d'une chambre à vide poussé.

Étape 1 : Vaporisation

Le processus commence par un bloc solide du matériau de revêtement, connu sous le nom de "cible". Cette cible est bombardée par une source d'énergie élevée, telle qu'un arc plasma ou un faisceau d'ions, qui déloge les atomes individuels et transforme le matériau solide en vapeur.

Étape 2 : Transport

Ces atomes vaporisés se déplacent de la cible vers l'objet à revêtir. Cela se produit dans un vide quasi parfait pour garantir que les atomes n'entrent pas en collision avec les molécules d'air ou les contaminants, ce qui perturperait le processus et contaminerait le revêtement final.

Étape 3 : Réaction

C'est l'étape critique pour la création de la couleur. Lorsque la vapeur métallique se déplace, un gaz réactif soigneusement choisi est introduit dans la chambre. Les atomes métalliques réagissent chimiquement avec les molécules de gaz pour former le composé céramique désiré.

Étape 4 : Dépôt

Enfin, le composé céramique nouvellement formé se dépose sur la surface du substrat. Cela crée une forte liaison moléculaire, construisant un film dense et dur, atome par atome, jusqu'à ce que l'épaisseur et la couleur souhaitées soient atteintes.

Comprendre les compromis

Le PVD est un processus supérieur pour de nombreuses applications, mais il est essentiel de comprendre ses avantages et ses limites spécifiques par rapport aux méthodes traditionnelles comme la galvanoplastie ou le revêtement en poudre.

L'avantage : une durabilité inégalée

Les revêtements PVD sont nettement plus durs et plus résistants à l'usure, au frottement et aux attaques chimiques que la plupart des autres finitions. Parce que le revêtement est lié au niveau moléculaire, il ne s'écaillera pas, ne se décollera pas ou ne se fissurera pas comme la peinture.

L'avantage : respectueux de l'environnement

Le processus est entièrement sec et ne produit pas les déchets chimiques dangereux associés aux processus de placage humide traditionnels. Cela fait du PVD une technologie de finition beaucoup plus propre et plus respectueuse de l'environnement.

La limite : un processus "en ligne de mire"

La vapeur de revêtement se déplace en ligne droite de la source au substrat. Cela signifie qu'il est difficile de revêtir uniformément des géométries internes complexes ou des zones profondément encastrées sans des systèmes de rotation de pièces sophistiqués.

La limite : coût et complexité plus élevés

Le PVD nécessite des chambres à vide coûteuses, des matériaux cibles de haute pureté et des opérateurs qualifiés. Cela entraîne un coût initial plus élevé par rapport à des processus plus simples comme la peinture, ce qui le rend mieux adapté aux produits où la performance et la longévité sont essentielles.

Faire le bon choix pour votre objectif

Le choix d'une finition nécessite d'adapter le processus à l'utilisation prévue du produit et aux performances souhaitées.

- Si votre objectif principal est une durabilité et une résistance à l'usure maximales : Le PVD est le choix supérieur pour les articles à contact élevé comme les robinets, les montres, les outils et les composants industriels.

- Si votre objectif principal est une couleur décorative simple à petit budget : Les méthodes traditionnelles comme la peinture ou le revêtement en poudre sont plus rentables pour les surfaces qui ne subiront pas d'usure significative.

- Si votre objectif principal est de revêtir des formes internes complexes : La galvanoplastie peut offrir une meilleure couverture à l'intérieur des pièces complexes, car son bain chimique n'est pas limité par la ligne de mire.

- Si votre objectif principal est la conformité environnementale et une finition haut de gamme : Le PVD est le choix principal, offrant des performances exceptionnelles tout en évitant les flux de déchets dangereux.

En comprenant le processus PVD, vous pouvez choisir une finition basée sur ses propriétés fondamentales, garantissant que la surface de votre produit fonctionne exactement comme prévu.

Tableau récapitulatif :

| Aspect clé | Détail du processus PVD |

|---|---|

| Type de processus | Dépôt sous vide (Dépôt Physique en Phase Vapeur) |

| Type de revêtement | Film céramique mince, lié moléculairement |

| Source de couleur | Réaction entre la vapeur métallique (ex : Titane) et le gaz (ex : Azote) |

| Principal avantage | Durabilité extrême, résistance aux rayures et à la corrosion |

| Application courante | Robinetterie, montres, outils, composants industriels |

| Impact environnemental | Processus sec, pas de déchets dangereux |

Besoin d'une finition durable et performante pour vos composants ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour l'ingénierie de surface et la R&D. Notre expertise peut vous aider à intégrer la technologie PVD pour obtenir une résistance à l'usure supérieure et une couleur durable pour vos produits. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire ou en fabrication !

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés

- Qu'est-ce que le forgeage à chaud par presse ? Création de composants métalliques complexes et à haute résistance

- Qu'est-ce que le laminage sous vide ? Obtenez une finition impeccable et durable sur des formes complexes

- Quel est l'avantage d'utiliser le formage par presse à chaud ? Obtenir des pièces plus solides et plus complexes

- Qu'est-ce que le laminage à chaud ? Le guide ultime pour un collage de matériaux solide et durable