En substance, une installation à court trajet est une technique de distillation de laboratoire utilisée pour purifier des composés sous vide. Sa caractéristique distinctive est la distance extrêmement courte – souvent de quelques centimètres seulement – que la vapeur parcourt du ballon d'ébullition au condenseur, ce qui prévient la perte de produit et minimise le temps que le composé passe à des températures élevées.

L'objectif principal de la distillation à court trajet est de purifier en toute sécurité les composés qui sont soit thermosensibles (sujets à la décomposition par la chaleur), soit qui ont des points d'ébullition très élevés. La combinaison d'un vide poussé et d'une courte distance de parcours rend cela possible là où d'autres méthodes de distillation échoueraient.

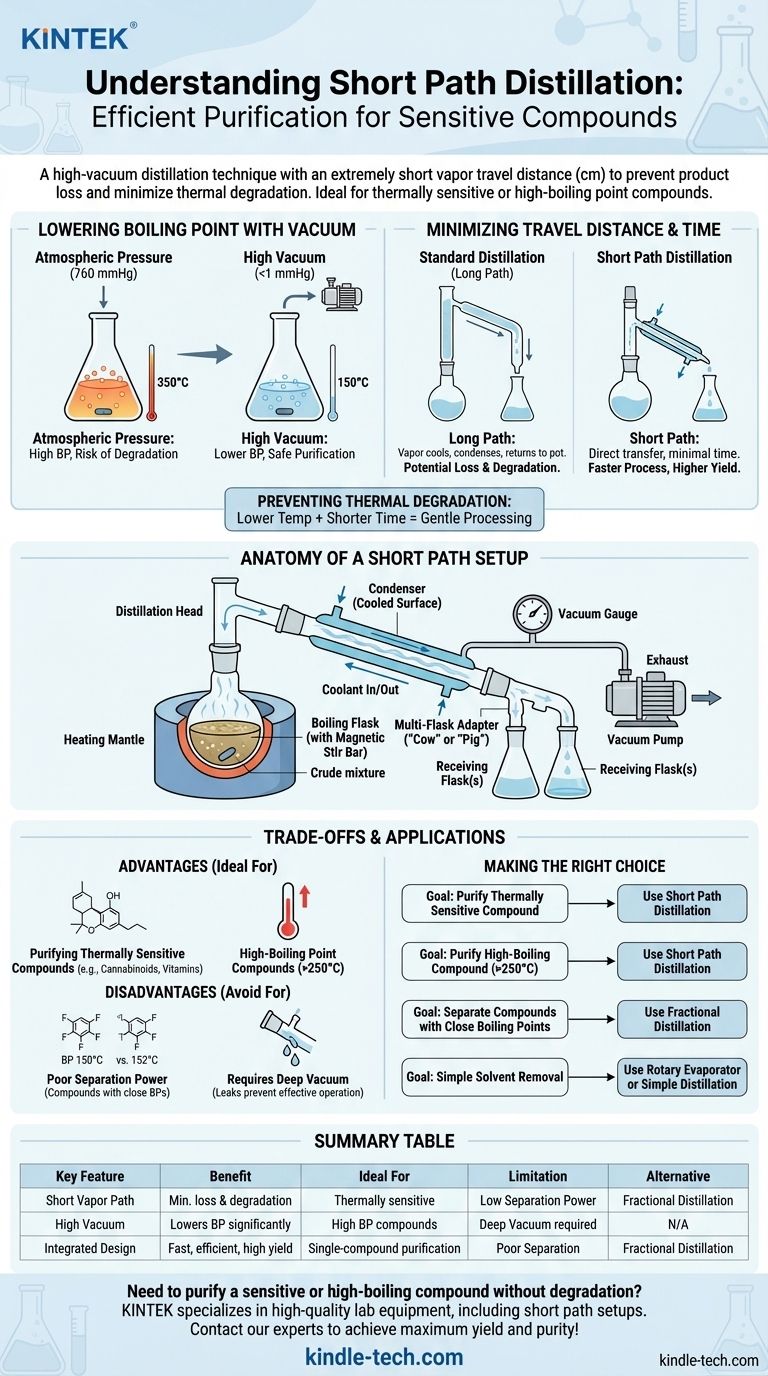

Le principe fondamental : pourquoi le "court trajet" est important

Pour comprendre la valeur d'une installation à court trajet, vous devez d'abord saisir les deux principes physiques qu'elle exploite : la relation entre la pression et le point d'ébullition, et le problème de la perte de matière dans la distillation traditionnelle.

Abaissement du point d'ébullition avec le vide

Chaque liquide a un point d'ébullition, la température à laquelle sa pression de vapeur est égale à la pression du gaz au-dessus de lui. En attachant une pompe à vide, nous réduisons drastiquement la pression à l'intérieur de l'appareil.

Cette pression plus basse signifie que le composé peut bouillir à une température beaucoup plus basse. Pour une molécule qui se décomposerait ou "craquerait" à son point d'ébullition atmosphérique de, disons, 350°C, un vide poussé pourrait abaisser son point d'ébullition à une température beaucoup plus sûre de 150°C.

Minimiser la distance et le temps de parcours

Dans une installation de distillation standard, la vapeur doit parcourir un long col ou une colonne pour atteindre le condenseur. Pour les composés à point d'ébullition élevé, ce long chemin chaud est un problème.

La vapeur peut se refroidir et se condenser sur les parois de verre avant d'atteindre le condenseur, retombant dans le ballon et n'étant jamais collectée. Une installation à court trajet minimise cela en intégrant le condenseur directement en face du liquide en ébullition, garantissant que la vapeur n'a presque aucune distance à parcourir. Cela conduit à un processus plus rapide et plus efficace avec un rendement plus élevé.

Prévenir la dégradation thermique

La combinaison de ces deux facteurs – une température d'ébullition plus basse et un temps plus court passé à cette température – est la clé pour prévenir la dégradation thermique. La molécule est doucement amenée à la phase vapeur et immédiatement re-condensée, lui donnant très peu d'opportunité de se décomposer.

Anatomie d'une installation à court trajet

Le génie de l'appareil à court trajet réside dans sa conception compacte et intégrée en verre. Bien que les configurations varient, elles partagent toutes ces composants essentiels.

Le ballon d'ébullition

Il s'agit d'un ballon à fond rond contenant le mélange brut que vous avez l'intention de purifier. Il doit toujours contenir un agitateur magnétique pour assurer une ébullition douce et uniforme et éviter les "à-coups".

La tête de distillation

C'est le cœur de l'installation. C'est une seule pièce de verrerie qui combine le chemin de la vapeur, le condenseur et le chemin du distillat. La vapeur monte du ballon d'ébullition, est immédiatement exposée au condenseur, et le distillat liquide résultant s'égoutte par un petit chemin dans un ballon de collecte.

Le condenseur

Il s'agit généralement d'un serpentin ou d'une chemise en verre intégré à la tête de distillation. Un liquide de refroidissement, généralement de l'eau ou un fluide spécialisé, y est pompé en continu pour fournir une surface froide sur laquelle la vapeur peut se condenser.

Les ballons de réception

Le liquide purifié (distillat) s'égoutte dans un ou plusieurs ballons de réception. Les installations avancées utilisent un adaptateur "vache" ou "cochon" qui permet de faire pivoter et de basculer entre plusieurs ballons de réception sans rompre le vide, permettant la collecte de différentes fractions.

La source de vide et le manomètre

Une pompe à vide de haute qualité est non négociable. Un manomètre à vide (par exemple, un manomètre Pirani ou McLeod) est tout aussi important pour mesurer précisément le niveau de vide. Le contrôle de la pression est essentiel pour contrôler le point d'ébullition.

La source de chaleur

Un manteau chauffant est utilisé pour envelopper le ballon d'ébullition et fournir une chaleur uniforme et contrôlable. Le chauffage direct avec une flamme n'est jamais utilisé en raison du risque de fissurer le verre et de créer des points chauds dangereux.

Comprendre les compromis

Une installation à court trajet est un outil spécialisé, pas une solution universelle. Sa conception crée des avantages distincts mais aussi des limitations importantes.

Avantage : Purification de composés à point d'ébullition élevé ou sensibles

C'est l'application principale. C'est la référence pour la purification des cannabinoïdes, des vitamines, des acides gras et d'autres grandes molécules organiques qui ne peuvent pas supporter les conditions de la distillation traditionnelle.

Inconvénient : Faible pouvoir de séparation

La principale force du court trajet – son absence de longue colonne – est aussi sa plus grande faiblesse. Il a très peu de "plateaux théoriques", ce qui signifie qu'il est inefficace pour séparer des composés ayant des points d'ébullition proches.

Si votre objectif est de séparer deux liquides qui bouillent à 20°C d'intervalle, une colonne de distillation fractionnée est l'outil approprié. Une installation à court trajet entraînerait probablement un distillat contenant un mélange des deux.

Piège : L'importance d'un vide poussé

Toute la méthode repose sur l'obtention et le maintien d'un vide poussé. Des fuites au niveau des joints en verre (qui doivent être correctement scellés avec de la graisse à vide), de vieux tubes, ou d'une pompe sous-dimensionnée empêcheront le point d'ébullition d'être suffisamment abaissé, annulant le but de l'installation et risquant la dégradation thermique de votre produit.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de purification exige que vous adaptiez l'outil aux propriétés chimiques de votre composé et au résultat souhaité.

- Si votre objectif principal est de purifier un composé thermosensible : La distillation à court trajet est le choix idéal pour prévenir la décomposition.

- Si votre objectif principal est de purifier un composé avec un point d'ébullition très élevé (par exemple, >250°C) : Le court trajet minimise la perte de produit et assure une distillation efficace qui pourrait autrement être impossible.

- Si votre objectif principal est de séparer deux liquides avec des points d'ébullition proches : N'utilisez pas de court trajet ; une installation de distillation fractionnée est l'outil approprié pour le travail.

- Si votre objectif principal est la simple élimination de solvant d'un produit non sensible : Un évaporateur rotatif ou une distillation simple standard est plus rapide, moins cher et plus approprié.

En fin de compte, maîtriser l'installation à court trajet consiste à comprendre quand ses avantages uniques sont nécessaires pour surmonter un défi chimique spécifique.

Tableau récapitulatif :

| Caractéristique clé | Avantage | Idéal pour |

|---|---|---|

| Court trajet de vapeur | Minimise la perte de produit et la dégradation thermique | Composés thermosensibles (ex: cannabinoïdes, vitamines) |

| Vide poussé | Abaisse considérablement les points d'ébullition | Composés avec des points d'ébullition très élevés (>250°C) |

| Conception intégrée | Processus de purification rapide et efficace | Purification de composés uniques où un rendement élevé est critique |

| Limitation | Impact | Méthode alternative |

| Faible pouvoir de séparation | Inefficace pour les composés avec des points d'ébullition proches | Distillation fractionnée |

Besoin de purifier un composé sensible ou à point d'ébullition élevé sans dégradation ?

KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris les installations de distillation à court trajet fiables, les pompes à vide et les manteaux chauffants conçus pour les purifications de laboratoire exigeantes. Nos experts peuvent vous aider à sélectionner le bon système pour atteindre un rendement et une pureté maximum pour votre application spécifique.

Contactez nos spécialistes en équipement de laboratoire dès aujourd'hui pour discuter de vos défis de purification et trouver la solution optimale !

Guide Visuel

Produits associés

- Assemblage d'étanchéité de conducteur pour traversée d'électrode sous vide à bride CF KF pour systèmes sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique sous vide au molybdène

- Four à tube sous vide haute pression de laboratoire

- Four de graphitisation sous vide vertical à haute température

Les gens demandent aussi

- Comment la pression du vide est-elle mesurée ? Un guide des manomètres et techniques précis

- Comment une feuille de carbone vitreux doit-elle être séchée et stockée ? Protégez la surface immaculée de votre électrode

- Comment maintenez-vous la pression du vide ? Maîtrisez l'équilibre entre l'élimination des gaz et la charge de gaz pour des performances stables.

- Quel instrument est utilisé pour mesurer le vide ? Choisir le bon manomètre pour votre plage de pression

- Quelles sont les unités de pression du vide ? Torr, mbar et Pascal expliqués