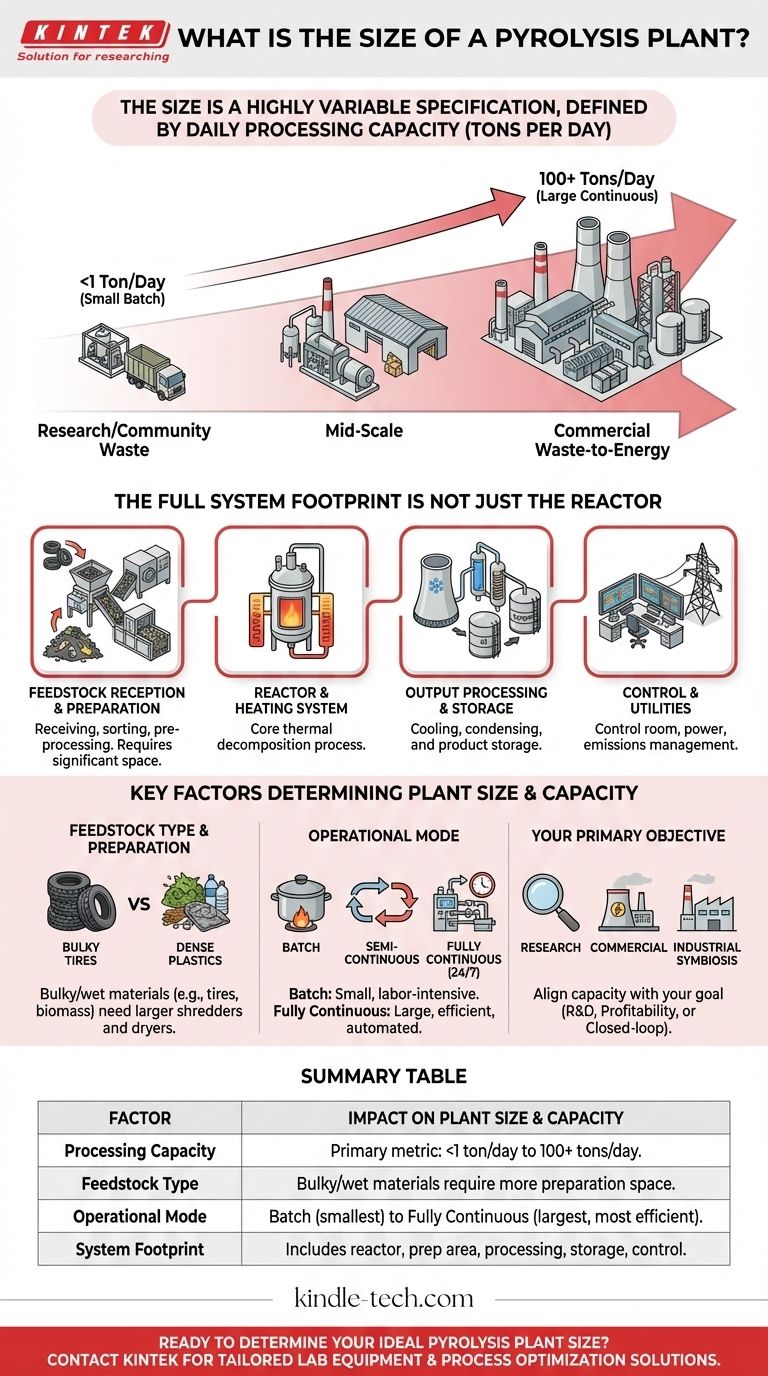

La taille d'une usine de pyrolyse n'est pas un chiffre unique mais une spécification très variable déterminée par sa fonction. Ces systèmes peuvent aller de petites unités montées sur skid traitant quelques centaines de kilogrammes par jour à de vastes installations industrielles gérant des centaines de tonnes de déchets quotidiennement. L'empreinte finale dépend entièrement de la capacité de traitement requise, du type de matière première de déchet et de la technologie choisie.

La "taille" d'une usine de pyrolyse est mieux comprise non pas par ses dimensions physiques mais par sa capacité de traitement quotidienne, mesurée en tonnes. Cette capacité dicte l'échelle de l'ensemble du système, depuis les zones de préparation et de stockage des déchets jusqu'au réacteur de pyrolyse et aux équipements de post-traitement.

Qu'est-ce qui définit la "taille" d'une usine de pyrolyse ?

Beaucoup de gens croient à tort que le réacteur de pyrolyse seul définit la taille de l'usine. En réalité, le réacteur n'est qu'un composant d'un système intégré beaucoup plus vaste.

La métrique principale : la capacité (tonnes par jour)

La spécification la plus critique est la capacité de traitement. Cela fait référence à la quantité de matière première (comme le plastique, les pneus ou la biomasse) que l'usine peut convertir en une période de 24 heures.

Cette métrique influence directement les dimensions physiques du réacteur, l'équipement de manutention des matériaux et le stockage requis pour la matière première et les produits finis.

L'empreinte complète du système

Une usine de pyrolyse complète comprend plusieurs zones opérationnelles essentielles qui contribuent à son empreinte globale :

- Réception et préparation des matières premières : Zone de réception, de tri et de prétraitement des déchets. Cela peut inclure des broyeurs, des séchoirs et des presses à balles, qui nécessitent un espace considérable.

- Réacteur et système de chauffage : C'est le cœur de l'usine où se produit la décomposition thermique.

- Traitement et stockage des produits : Équipement pour refroidir et condenser le gaz de pyrolyse en huile, ainsi que des réservoirs pour stocker les produits finaux (huile, syngaz et charbon).

- Contrôle et utilités : Une salle de contrôle, des raccordements électriques et potentiellement un système de gestion des émissions ou de l'eau de process.

Facteurs clés qui déterminent la taille de l'usine

Les dimensions finales et la disposition d'une installation sont le résultat direct de plusieurs choix de conception clés. Comprendre ces facteurs est crucial pour la planification d'un projet.

Type et préparation de la matière première

Le type de déchets traités a un impact majeur. Les matériaux volumineux comme les pneus nécessitent des broyeurs puissants et de grande taille, tandis que les plastiques plus denses et pré-triés pourraient nécessiter moins d'espace de préparation. Les matières premières humides comme la biomasse ou les déchets solides municipaux exigent de grands séchoirs avant de pouvoir entrer dans le réacteur.

Mode de fonctionnement : par lots ou en continu

Les usines de pyrolyse fonctionnent selon l'un des trois modes, chacun ayant des exigences d'espace et d'infrastructure différentes :

- Usines par lots : Ce sont les plus petites et les plus simples. La matière première est chargée, le processus s'exécute, puis le système est refroidi et vidé. Elles conviennent aux petites capacités (par exemple, 1 à 5 tonnes/jour) mais sont gourmandes en main-d'œuvre et ont un débit plus faible.

- Usines semi-continues : Ces systèmes peuvent être alimentés et déchargés sans arrêt complet, offrant une meilleure efficacité que les modèles par lots. Elles représentent un juste milieu en termes de taille et de complexité.

- Usines entièrement continues : Ce sont de grandes installations à l'échelle industrielle conçues pour un fonctionnement 24h/24 et 7j/7. Elles nécessitent des systèmes d'alimentation et de décharge automatisés étendus, ce qui en fait l'option la plus grande et la plus gourmande en capital, mais aussi la plus efficace pour les volumes élevés (par exemple, 20 à 100+ tonnes/jour).

Comprendre les compromis

Choisir la taille d'une usine implique d'équilibrer la viabilité économique avec la réalité logistique. Les deux extrêmes de l'échelle présentent des défis uniques.

Le défi des usines à petite échelle

Bien que les petites usines par lots aient un faible coût initial et une faible empreinte, elles ont souvent du mal à être rentables. Leur faible débit et leurs exigences élevées en main-d'œuvre par tonne de matériau traité peuvent rendre difficile l'obtention d'un retour sur investissement positif sans subventions ou applications de niche spécifiques.

Les exigences des usines à grande échelle

Les grandes usines continues offrent des économies d'échelle supérieures mais exigent un approvisionnement massif et constant en matière première. L'obtention d'une source stable et à long terme de déchets appropriés est souvent le plus grand obstacle logistique. Ces usines nécessitent également un capital initial important, des permis étendus et un grand site physique.

Adapter la taille de l'usine à votre objectif

La bonne taille pour une usine de pyrolyse est celle qui correspond à votre objectif principal. Utilisez votre objectif principal comme point de départ pour toutes les spécifications techniques.

- Si votre objectif principal est la recherche ou les déchets de la communauté locale : Un système par lots à petite échelle ou monté sur skid offre une flexibilité opérationnelle avec une empreinte minimale.

- Si votre objectif principal est la valorisation énergétique des déchets à l'échelle commerciale : Une grande usine entièrement continue est nécessaire pour atteindre l'efficacité et le débit requis pour la rentabilité.

- Si votre objectif principal est la symbiose industrielle (par exemple, une usine traitant ses propres déchets plastiques) : La taille de l'usine doit être précisément adaptée à la production quotidienne de déchets de votre installation pour créer un système en boucle fermée.

En fin de compte, la définition de votre capacité opérationnelle et de votre stratégie d'approvisionnement en matière première est la première et la plus critique étape pour déterminer la solution de pyrolyse de taille appropriée.

Tableau récapitulatif :

| Facteur | Impact sur la taille et la capacité de l'usine |

|---|---|

| Capacité de traitement | La métrique principale. Varie de <1 tonne/jour (petit lot) à 100+ tonnes/jour (grande continue). |

| Type de matière première | Les matériaux volumineux/humides (pneus, biomasse) nécessitent plus d'espace de préparation (broyeurs, séchoirs). |

| Mode de fonctionnement | Par lots (plus petit, plus simple) vs. Semi-continu vs. Entièrement continu (le plus grand, le plus efficace). |

| Empreinte du système | Comprend le réacteur, la zone de préparation, le traitement des produits, les réservoirs de stockage et la salle de contrôle. |

Prêt à déterminer la taille idéale de l'usine de pyrolyse pour votre exploitation ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables sur mesure pour la R&D en pyrolyse et l'optimisation des processus. Que vous soyez en phase de recherche ou en pleine expansion vers la production commerciale, notre expertise peut vous aider à sélectionner l'équipement adapté à vos besoins en capacité et au type de matière première.

Contactez nos experts dès aujourd'hui pour discuter de votre projet et découvrir comment les solutions de KINTEK peuvent améliorer l'efficacité et la rentabilité de votre pyrolyse.

Guide Visuel

Produits associés

- Réacteurs de laboratoire personnalisables à haute température et haute pression pour diverses applications scientifiques

- Unité de distillation d'eau murale

- Broyeur hybride de laboratoire pour tissus

- Stérilisateur Autoclave Rapide de Laboratoire de Bureau 35L 50L 90L pour Usage en Laboratoire

- Machine de four tubulaire d'équipement PECVD de dépôt chimique en phase vapeur assisté par plasma rotatif incliné

Les gens demandent aussi

- Pourquoi les réacteurs SCWG doivent-ils maintenir un taux de chauffage spécifique ? Protégez vos récipients haute pression contre les contraintes thermiques

- Pourquoi les réacteurs tubulaires en alliage à haute résistance sont-ils essentiels pour le HHIP ? Assurer la sécurité et la pureté dans les environnements à haute pression

- Quel est l'avantage d'utiliser des réacteurs hydrothermaux à haute pression pour traiter les déchets de biomasse ? Récupération efficace des ressources

- Quelle est la fonction d'un autoclave hydrothermique revêtu de PTFE dans la synthèse des cys-CD ? Obtenir des points de carbone de haute pureté

- Pourquoi un autoclave de synthèse hydrothermale à haute pression est-il nécessaire pour les nanofils de MnO2 ? Croissance de catalyseurs de précision