En bref, la résistance d'une pièce frittée n'est pas une valeur unique, mais un résultat hautement technique. Un composant fritté peut varier d'une résistance modérée à des propriétés mécaniques rivalisant avec celles des pièces fabriquées à partir de métaux corroyés ou forgés. Cette résistance est délibérément contrôlée en manipulant la densité finale du matériau, sa composition d'alliage et tout traitement thermique ultérieur.

Le principe fondamental à comprendre est que la résistance d'une pièce frittée est le résultat direct des choix de conception. C'est un compromis entre la performance mécanique souhaitée et le coût de fabrication, déterminé presque entièrement par la quantité de porosité éliminée du composant final.

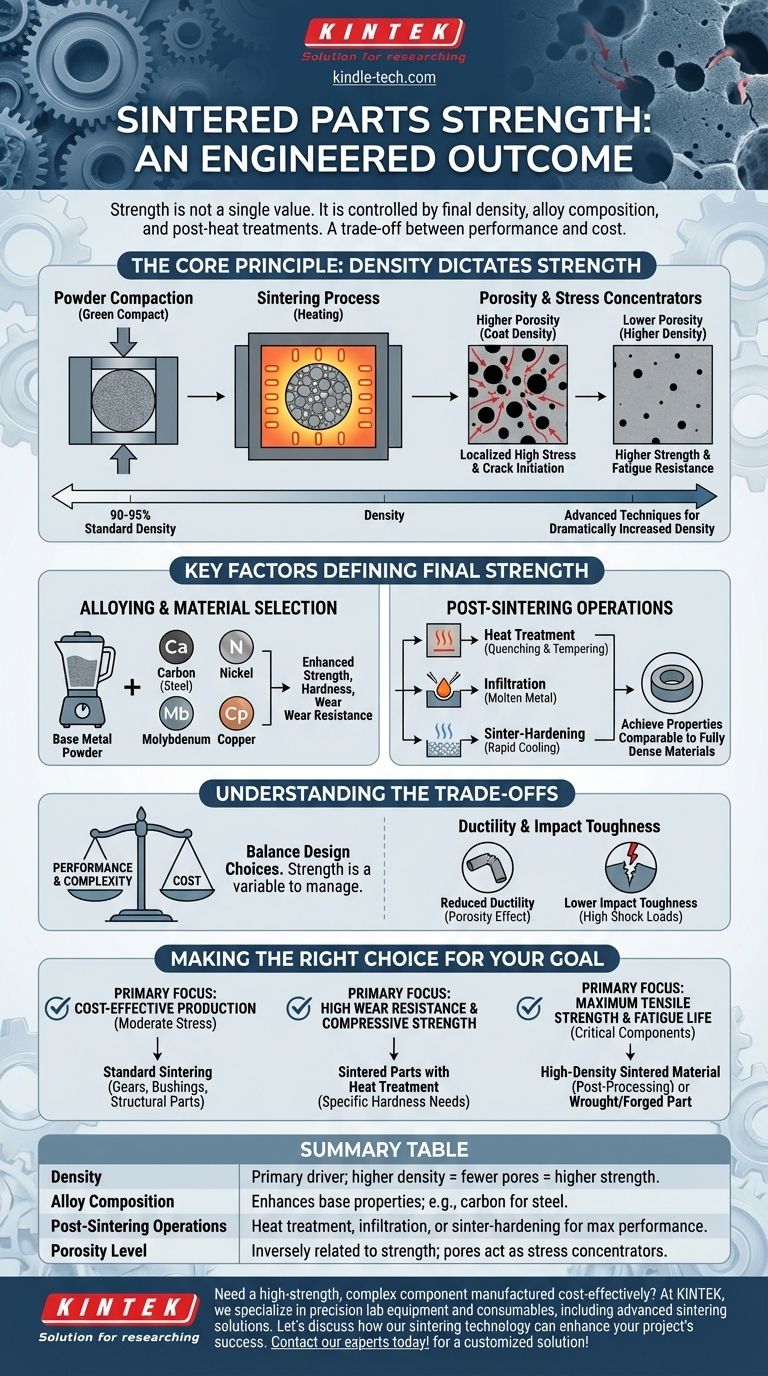

Le principe fondamental : la densité dicte la résistance

Le processus de métallurgie des poudres, qui crée des pièces frittées, diffère fondamentalement de la fusion et de la coulée du métal. Cette différence est la source de son principal avantage et de sa considération la plus importante : la porosité.

Qu'est-ce que la porosité ?

Les pièces frittées commencent sous forme de poudre métallique qui est compactée sous une pression immense dans une forme désirée (un "compact vert"). Ce compact est ensuite chauffé dans un four, ce qui provoque la fusion des particules de poudre sans les faire fondre.

Parce que les particules sont fusionnées et non fondues, des vides microscopiques, ou pores, subsistent entre elles. La porosité est la mesure de cet espace vide dans le volume total de la pièce.

La relation densité-résistance

La résistance d'une pièce frittée est inversement proportionnelle à son niveau de porosité. Une pièce avec une porosité plus élevée a moins de matériau métallique dans une section transversale donnée pour supporter une charge.

Plus important encore, ces pores agissent comme des concentrateurs de contraintes. Sous charge, la contrainte s'écoule autour des pores, créant des points localisés de forte contrainte qui peuvent initier des fissures. Moins il y a de pores, plus le composant sera résistant et moins sujet à la fatigue.

Atteindre une densité plus élevée

Les processus de métallurgie des poudres standard produisent généralement des pièces avec une densité de 90 à 95 % du maximum théorique (un métal entièrement solide). Cependant, des techniques avancées et des opérations secondaires peuvent être utilisées pour augmenter considérablement la densité et, par conséquent, la résistance.

Facteurs clés qui définissent la résistance finale

Au-delà du rôle fondamental de la densité, deux autres facteurs sont utilisés pour concevoir les propriétés finales d'une pièce frittée.

Alliage et sélection des matériaux

Tout comme en métallurgie traditionnelle, la poudre métallique de base peut être mélangée avec d'autres éléments pour former des alliages spécifiques.

L'ajout de carbone à la poudre de fer crée de l'acier. L'introduction d'éléments comme le nickel, le molybdène ou le cuivre peut améliorer considérablement la résistance, la dureté et la résistance à l'usure du composant en acier fritté final.

Opérations post-frittage

Les propriétés d'une pièce ne sont pas finalisées une fois qu'elle quitte le four de frittage. Plusieurs processus secondaires peuvent être utilisés pour obtenir des propriétés comparables à celles des matériaux entièrement denses.

Les opérations clés comprennent :

- Traitement thermique : Des processus comme la trempe et le revenu peuvent être utilisés sur les aciers frittés pour augmenter considérablement la dureté et la résistance.

- Infiltration : Les pores de la pièce peuvent être remplis en les infiltrant avec un métal en fusion ayant un point de fusion plus bas, comme le cuivre. Cela augmente la densité, la résistance et l'étanchéité à la pression.

- Frittage-trempe (Sinter-Hardening) : Un processus spécialisé où la pièce est rapidement refroidie directement après le frittage, combinant deux étapes en une pour obtenir une dureté et une résistance élevées de manière efficace.

Comprendre les compromis

Choisir la métallurgie des poudres est une décision d'ingénierie qui équilibre la performance, la complexité et le coût. Sa résistance n'est pas une limitation mais une variable à gérer.

Résistance vs. Coût

L'avantage principal du frittage est sa capacité à produire des pièces complexes, de forme finale, en grands volumes avec un minimum de déchets et sans usinage.

Atteindre la résistance et la densité les plus élevées nécessite des étapes de traitement supplémentaires (comme le forgeage de la préforme frittée ou l'utilisation du pressage isostatique à chaud), ce qui augmente le coût par pièce. L'objectif est souvent de concevoir une pièce qui est suffisamment résistante pour son application tout en conservant les avantages de coût du processus.

Ductilité et ténacité à l'impact

La porosité inhérente, même à de faibles niveaux, peut réduire la ductilité (sa capacité à se déformer sans se fracturer) et la ténacité à l'impact d'une pièce frittée par rapport à un équivalent corroyé ou forgé entièrement dense.

Cela rend les pièces frittées moins adaptées aux applications impliquant des charges de choc très élevées, à moins qu'elles ne subissent des processus de densification secondaires.

Faire le bon choix pour votre objectif

Pour déterminer si une pièce frittée est suffisamment résistante, vous devez aligner les capacités du processus avec les exigences spécifiques de votre application.

- Si votre objectif principal est la production rentable de pièces complexes avec une contrainte modérée : Le frittage standard est un excellent choix, offrant une résistance suffisante pour les engrenages, les bagues et les composants structurels dans de nombreuses industries.

- Si votre objectif principal est une résistance élevée à l'usure et une résistance à la compression : Les pièces frittées, en particulier avec un traitement thermique, offrent des performances exceptionnelles et peuvent être adaptées à des exigences de dureté spécifiques.

- Si votre objectif principal est une résistance à la traction maximale et une durée de vie en fatigue pour un composant critique : Vous devez spécifier un matériau fritté à haute densité, potentiellement avec post-traitement, ou considérer qu'une pièce corroyée ou forgée peut être le choix le plus fiable.

En fin de compte, considérer le frittage non pas comme un matériau unique mais comme un processus de fabrication flexible est la clé pour exploiter ses capacités uniques.

Tableau récapitulatif :

| Facteur | Rôle dans la détermination de la résistance |

|---|---|

| Densité | Facteur principal ; densité plus élevée = moins de pores = résistance plus élevée. |

| Composition de l'alliage | Améliore les propriétés de base ; par exemple, carbone pour l'acier, nickel pour la ténacité. |

| Opérations post-frittage | Traitement thermique, infiltration ou frittage-trempe pour une performance maximale. |

| Niveau de porosité | Inversement lié à la résistance ; les pores agissent comme des concentrateurs de contraintes. |

Besoin d'un composant complexe et très résistant fabriqué à moindre coût ?

Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire de précision, y compris les solutions de frittage avancées. Notre expertise garantit que vos pièces frittées sont conçues pour une résistance, une durabilité et des performances optimales, adaptées à vos besoins spécifiques de laboratoire ou industriels.

Discutons de la manière dont notre technologie de frittage peut améliorer le succès de votre projet. Contactez nos experts dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Produits associés

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire 25T 30T 50T

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- À quoi sert une presse hydraulique chauffante ? Outil essentiel pour le durcissement, le moulage et le laminage

- Quelle pression (en PSI) peut générer une presse hydraulique ? De 2 000 PSI à plus de 50 000 PSI, expliqué

- Comment le processus de pression et de température est-il utilisé pour fabriquer un diamant synthétique ? Reproduire la formation des diamants de la Terre en laboratoire

- Qu'est-ce qui provoque les pics de pression hydraulique ? Prévenir les dommages du système dus au coup de bélier hydraulique

- À quoi servent les presses hydrauliques chauffées ? Moulage de composites, vulcanisation du caoutchouc, et plus encore