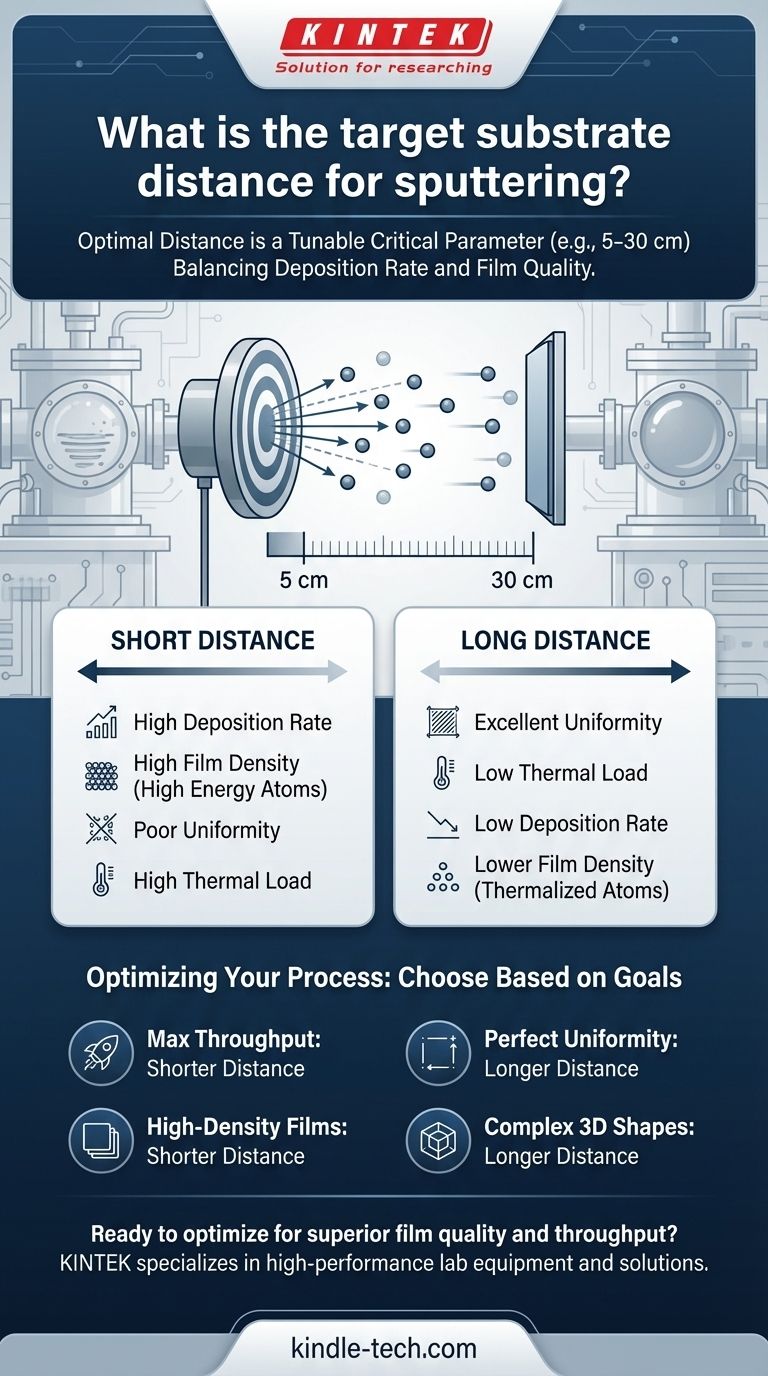

La distance optimale cible-substrat en pulvérisation cathodique n'est pas une valeur unique et universelle. Il s'agit plutôt d'un paramètre de processus critique qui doit être soigneusement ajusté, se situant généralement dans une plage de quelques centimètres à plusieurs dizaines de centimètres (par exemple, 5-30 cm). La distance idéale est un compromis calculé basé sur la géométrie du système de pulvérisation, le matériau déposé, la pression du processus et les propriétés du film souhaitées telles que l'uniformité et la densité.

Le défi principal est d'équilibrer deux objectifs concurrents : obtenir un taux de dépôt élevé et assurer une qualité de film élevée. La distance cible-substrat est le levier principal que vous utilisez pour gérer le compromis entre la vitesse de dépôt et l'uniformité, la densité et la contrainte du film final.

Pourquoi la distance est une variable de processus critique

Le trajet d'un atome de la cible au substrat est l'événement déterminant dans la pulvérisation cathodique. La distance de ce trajet influence directement l'énergie et la trajectoire des atomes déposants, ce qui dicte à son tour les propriétés finales de la couche mince.

Le rôle de la pression et du libre parcours moyen

La chambre de pulvérisation n'est pas un vide parfait ; elle est remplie d'un gaz de processus à basse pression, généralement de l'Argon. Le libre parcours moyen est la distance moyenne qu'un atome pulvérisé peut parcourir avant de heurter un atome de gaz.

Ce concept est crucial. Si la distance cible-substrat est beaucoup plus courte que le libre parcours moyen, les atomes arrivent au substrat avec une énergie élevée. Si la distance est beaucoup plus longue, ils subiront de nombreuses collisions, perdant de l'énergie et changeant de direction.

Impact sur le taux de dépôt

Une distance plus courte signifie qu'une plus grande fraction des atomes pulvérisés atteint le substrat, ce qui entraîne un taux de dépôt plus élevé.

À mesure que la distance augmente, davantage d'atomes sont dispersés loin du substrat par des collisions avec des atomes de gaz. Cela réduit directement le taux de dépôt.

Impact sur l'uniformité du film

Les atomes pulvérisés sont naturellement éjectés de la cible selon un motif non uniforme (souvent décrit par une distribution cosinus).

Augmenter la distance permet au « nuage » d'atomes de s'étaler davantage avant d'atteindre le substrat. Cet effet de moyenne améliore considérablement l'uniformité de l'épaisseur du film sur la surface du substrat, ce qui est essentiel pour les revêtements de grande surface.

Impact sur l'énergie et la densité du film

À courte distance, les atomes arrivent avec une énergie cinétique plus élevée. Ce bombardement peut produire des films plus denses et plus compacts.

À plus longue distance, les atomes subissent plus de collisions et deviennent « thermalisés », arrivant au substrat avec une énergie beaucoup plus faible. Cela peut conduire à des films plus poreux avec une densité plus faible.

Comprendre les compromis

Choisir la bonne distance est une question de priorisation des résultats concurrents. Il n'y a pas de réglage « idéal » unique, seulement le meilleur réglage pour un objectif spécifique.

Le compromis de la courte distance

Une courte distance cible-substrat (par exemple, plus proche du libre parcours moyen) privilégie la vitesse et l'énergie.

- Avantage : Taux de dépôt élevé, ce qui est bon pour le débit de production.

- Avantage : Énergie des particules élevée, conduisant à des films plus denses.

- Inconvénient : Mauvaise uniformité de l'épaisseur, créant un point épais au centre du substrat.

- Inconvénient : Le substrat est plus proche du plasma et reçoit plus de chaleur, ce qui peut endommager les matériaux sensibles.

Le compromis de la longue distance

Une longue distance cible-substrat (par exemple, plusieurs fois le libre parcours moyen) privilégie l'uniformité et le contrôle.

- Avantage : Excellente uniformité de l'épaisseur du film sur une grande surface.

- Avantage : Charge thermique plus faible sur le substrat.

- Inconvénient : Taux de dépôt nettement plus faible, augmentant le temps de processus et le coût.

- Inconvénient : Une énergie de particules plus faible peut entraîner des films moins denses. Cela augmente également la probabilité d'incorporer des impuretés du gaz de processus dans le film.

Définir la distance optimale pour votre processus

Votre choix doit être guidé par l'application finale de votre couche mince. La distance doit être considérée conjointement avec d'autres paramètres tels que la pression du gaz et la puissance de pulvérisation.

- Si votre objectif principal est le débit maximal : Utilisez une distance plus courte, mais soyez prêt à accepter des compromis sur l'uniformité ou utilisez la rotation du substrat pour compenser.

- Si votre objectif principal est une uniformité de film parfaite : Utilisez une distance plus longue, acceptant le taux de dépôt plus lent comme un coût nécessaire pour la qualité.

- Si votre objectif principal est des films de haute densité (par exemple, pour l'optique ou les barrières) : Privilégiez une distance plus courte pour préserver l'énergie des particules, mais gérez soigneusement la pression du processus pour éviter une contrainte excessive du film.

- Si votre objectif principal est de revêtir une forme 3D complexe : Une distance plus longue est souvent nécessaire pour garantir que toutes les surfaces reçoivent du matériau de revêtement, en tirant parti de la diffusion des gaz à votre avantage.

En fin de compte, maîtriser la distance cible-substrat transforme la pulvérisation cathodique d'une simple technique de revêtement en un outil d'ingénierie de précision.

Tableau récapitulatif :

| Réglage de la distance | Avantage principal | Inconvénient principal | Idéal pour |

|---|---|---|---|

| Distance courte | Taux de dépôt élevé et densité de film élevée | Mauvaise uniformité et charge thermique élevée | Production à haut débit, couches barrières denses |

| Distance longue | Excellente uniformité et faible charge thermique | Faible taux de dépôt et densité de film plus faible | Revêtements de grande surface, substrats sensibles |

Prêt à optimiser votre processus de pulvérisation cathodique pour une qualité de film et un débit supérieurs ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance pour tous vos besoins de dépôt de couches minces. Nos experts peuvent vous aider à sélectionner et à configurer le bon système de pulvérisation cathodique pour atteindre l'équilibre parfait entre le taux de dépôt, l'uniformité et la densité du film pour votre application spécifique.

Contactez-nous dès aujourd'hui pour discuter de vos besoins et découvrir comment les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire et accélérer votre recherche ou votre production.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Quel est le but principal de l'utilisation de papier abrasif au carbure de silicium à haute maille ? Optimiser la préparation de surface pour le soudage par diffusion

- Quelles sont les composantes de base du traitement thermique ? Maîtriser les 3 étapes pour des propriétés matérielles supérieures

- Quelle est la différence entre la gazéification et la combustion de la biomasse ? Choisir la bonne voie de conversion de la biomasse

- Comment la dureté évolue-t-elle avec la température ? Comprendre la relation inverse pour prévenir les défaillances

- Quels sont les avantages du frittage sélectif à la chaleur ? Obtenez des pièces 3D complexes sans structures de support

- Quels sont les avantages et les inconvénients du formage à chaud et du formage à froid ? Un guide de la précision par rapport à la formabilité

- Quelles propriétés mécaniques sont affectées par le traitement thermique ? Dureté, Résistance et Ténacité maximales

- Comment mesurer les propriétés optiques des couches minces ? Maîtriser l'ellipsométrie spectroscopique pour des résultats précis