À la base, l'évaporation thermique est une méthode simple de dépôt physique en phase vapeur (PVD) utilisée pour créer des couches minces. Le processus implique le chauffage d'un matériau solide à l'intérieur d'une chambre à vide poussé jusqu'à ce qu'il s'évapore. Cette vapeur voyage ensuite à travers le vide et se condense sur une surface plus froide, appelée substrat, formant une couche mince solide et uniforme.

L'évaporation thermique est appréciée pour sa simplicité et est une technique fondamentale pour déposer des couches minces de métaux purs et de composés simples. Cependant, son efficacité est définie par ses compromis par rapport à des méthodes plus complexes, notamment en ce qui concerne les limitations matérielles et la qualité finale du film.

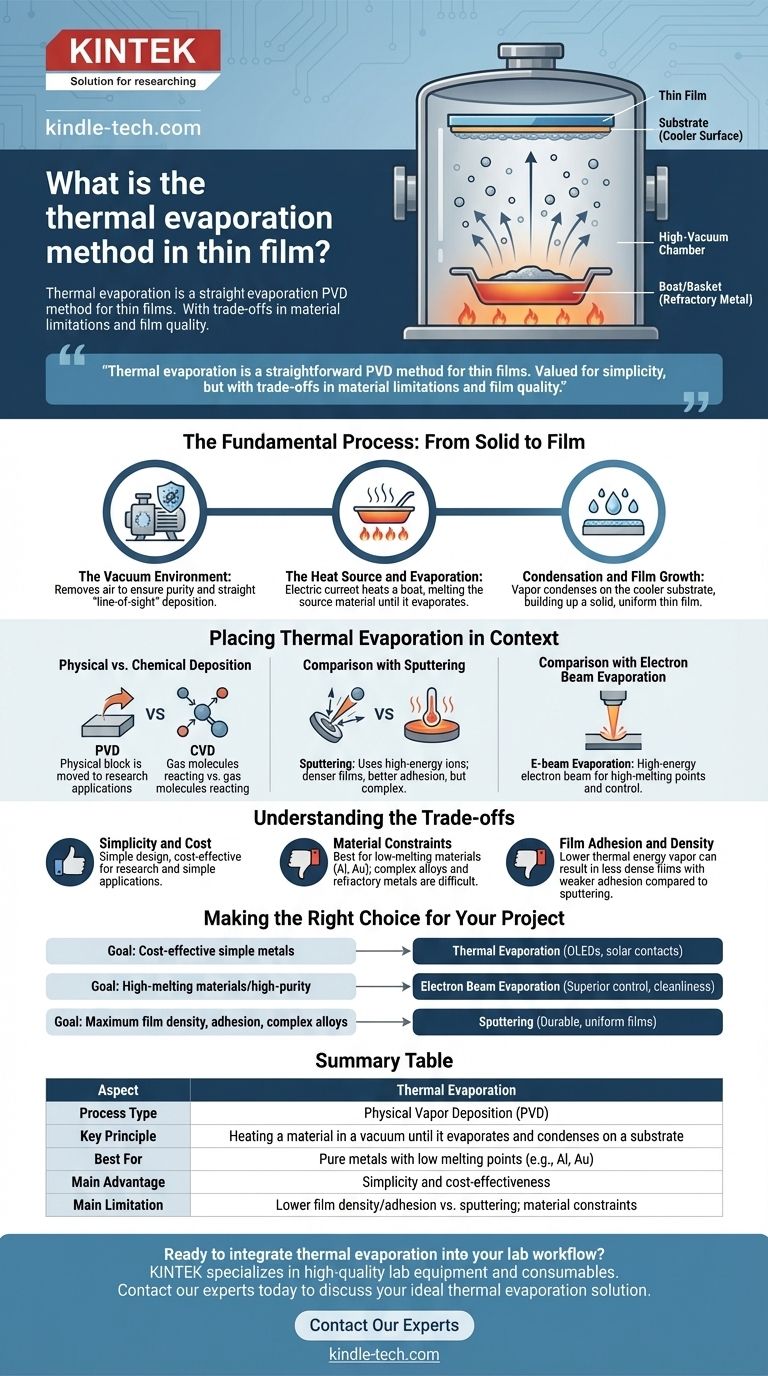

Le processus fondamental : du solide au film

Pour comprendre l'évaporation thermique, il est préférable de la décomposer en trois étapes critiques, qui se déroulent toutes dans un environnement contrôlé.

L'environnement sous vide

L'ensemble du processus se déroule dans une chambre à vide poussé. Ce vide est essentiel car il élimine l'air et les autres particules de gaz qui pourraient autrement réagir avec la vapeur chaude ou bloquer physiquement son chemin vers le substrat.

Un vide propre assure la pureté du film final et permet au matériau vaporisé de voyager en ligne droite, un principe connu sous le nom de dépôt "en ligne de mire".

La source de chaleur et l'évaporation

Le matériau source à déposer est placé dans un récipient, souvent appelé "nacelle" ou "panier". Ce récipient est généralement fabriqué à partir d'un métal réfractaire comme le tungstène.

Un courant électrique est acheminé à travers cette nacelle, la faisant chauffer en raison de la résistance électrique. Cette chaleur est transférée au matériau source, augmentant sa température jusqu'à ce qu'il fonde puis s'évapore en gaz.

Condensation et croissance du film

Les atomes ou molécules vaporisés s'éloignent de la source chaude dans toutes les directions. Lorsqu'ils frappent le substrat beaucoup plus froid (comme une tranche de silicium ou une lame de verre) positionné au-dessus de la source, ils perdent rapidement leur énergie.

Cela provoque la condensation du matériau à l'état solide, s'accumulant progressivement sur le substrat atome par atome pour former le film mince désiré.

Mettre l'évaporation thermique en contexte

L'évaporation thermique est l'une des nombreuses techniques de dépôt, et le choix de la bonne dépend de vos objectifs spécifiques.

Dépôt physique vs chimique

Les méthodes de dépôt sont globalement divisées en deux familles. Le dépôt physique en phase vapeur (PVD), comme l'évaporation thermique et la pulvérisation cathodique, transporte physiquement un matériau d'une source vers le substrat sans réaction chimique.

Le dépôt chimique en phase vapeur (CVD), en revanche, introduit des gaz précurseurs réactifs dans une chambre qui réagissent chimiquement à la surface du substrat pour former le film.

Comparaison avec la pulvérisation cathodique

La pulvérisation cathodique est une autre technique PVD majeure, mais elle utilise l'énergie cinétique au lieu de l'énergie thermique. En pulvérisation cathodique, des ions à haute énergie provenant d'un plasma bombardent une cible, délogeant physiquement des atomes qui se déposent ensuite sur le substrat.

Les atomes pulvérisés ont une énergie beaucoup plus élevée que les atomes évaporés. Cela se traduit généralement par des films plus denses avec une meilleure adhérence au substrat, mais l'équipement est plus complexe.

Comparaison avec l'évaporation par faisceau d'électrons

L'évaporation par faisceau d'électrons (e-beam) est une forme plus avancée d'évaporation thermique. Au lieu d'une nacelle résistive, elle utilise un faisceau d'électrons à haute énergie focalisé sur le matériau source pour générer une chaleur intense et localisée.

Cela permet le dépôt de matériaux avec des points de fusion très élevés et offre un meilleur contrôle du taux de dépôt.

Comprendre les compromis

La simplicité de l'évaporation thermique est sa plus grande force, mais elle apporte également des limitations importantes que vous devez prendre en compte.

L'avantage : simplicité et coût

Les systèmes d'évaporation thermique sont relativement simples dans leur conception et leur fonctionnement par rapport aux systèmes de pulvérisation cathodique ou de CVD. Cela en fait souvent un choix plus rentable pour la recherche et certaines applications industrielles.

La limitation : contraintes matérielles

Le processus fonctionne mieux pour les matériaux ayant des points de fusion et d'évaporation relativement bas, tels que les métaux purs comme l'aluminium, l'or ou l'indium.

Le dépôt d'alliages complexes est difficile, car l'élément ayant le point d'ébullition le plus bas s'évaporera en premier, modifiant la composition de la source et du film. Les métaux réfractaires avec des points de fusion très élevés sont également difficiles pour les chauffages résistifs de base.

La limitation : adhérence et densité du film

Parce que les atomes évaporés arrivent au substrat avec une faible énergie thermique, les films résultants peuvent être moins denses et avoir une adhérence plus faible que ceux produits par pulvérisation cathodique. Cela peut être un facteur critique dans les applications nécessitant des performances mécaniques ou électriques robustes.

Faire le bon choix pour votre projet

Le choix d'une méthode de dépôt nécessite d'aligner les capacités de la technique avec l'objectif principal de votre projet.

- Si votre objectif principal est le dépôt rentable de métaux simples : L'évaporation thermique est un excellent choix largement utilisé pour des applications telles que la création de contacts électriques pour les OLED, les cellules solaires ou les transistors à couches minces.

- Si votre objectif principal est le dépôt de matériaux à haut point de fusion ou de films de haute pureté : Vous devriez envisager l'évaporation par faisceau d'électrons pour son contrôle supérieur de la température et sa propreté.

- Si votre objectif principal est une densité de film, une adhérence maximales ou le dépôt d'alliages complexes : La pulvérisation cathodique est souvent la technique PVD supérieure, car le processus à haute énergie crée des films plus durables et uniformes.

En fin de compte, choisir le bon outil pour le dépôt de couches minces signifie comprendre que chaque méthode offre un équilibre unique entre simplicité, performance et coût.

Tableau récapitulatif :

| Aspect | Évaporation thermique |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Principe clé | Chauffage d'un matériau sous vide jusqu'à ce qu'il s'évapore et se condense sur un substrat |

| Idéal pour | Métaux purs à bas point de fusion (ex. Al, Au) |

| Principal avantage | Simplicité et rentabilité |

| Principale limitation | Densité/adhérence du film inférieure à celle de la pulvérisation cathodique ; contraintes matérielles |

Prêt à intégrer l'évaporation thermique dans le flux de travail de votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour tous vos besoins en dépôt de couches minces. Que vous recherchiez de nouveaux matériaux ou que vous augmentiez la production, nos systèmes d'évaporation thermique et notre support expert peuvent vous aider à obtenir des résultats précis et fiables de manière efficace.

Contactez nos experts dès aujourd'hui pour discuter de la solution d'évaporation thermique idéale pour les défis et les objectifs spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Ensemble de bateaux d'évaporation en céramique, creuset en alumine pour usage en laboratoire

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt thermique ? Un guide sur la technologie de revêtement en couches minces

- Quels sont les avantages de l'évaporation thermique ? Dépôt de couches minces rapide et peu coûteux

- Qu'est-ce que la méthode de dépôt par évaporation sous vide ? Un guide pour un revêtement en couche mince simple et économique

- Qu'est-ce que le procédé de dépôt par évaporation ? Un guide pour le dépôt de couches minces

- Quelles sont trois applications de l'évaporation dans différents secteurs industriels ? Des OLED aux pièces automobiles

- Quelles sont les utilisations de l'évaporation thermique ? Essentielle pour l'électronique, l'optique et les finitions décoratives

- Qu'est-ce que le dépôt physique par évaporation thermique ? Un guide simple pour le revêtement de couches minces

- Qu'est-ce que l'évaporation thermique des couches minces ? Un guide du revêtement PVD de haute pureté