Essentiellement, l'évaporation thermique est une méthode de dépôt physique en phase vapeur (PVD) qui utilise une chaleur intense pour transformer un matériau solide en gaz à l'intérieur d'un vide. Cette vapeur voyage ensuite et se condense sur une surface plus froide, appelée substrat, pour former un film extrêmement mince et uniforme. C'est l'une des techniques les plus fondamentales pour créer des revêtements haute performance à l'échelle nanométrique.

Le défi fondamental dans de nombreuses technologies avancées est d'appliquer une couche ultra-mince parfaitement uniforme d'un matériau sur un autre. L'évaporation thermique résout ce problème en utilisant la chaleur pour « faire bouillir » un matériau source dans un vide, permettant à ses atomes de voyager sans entrave et de se resolidifier sous forme de film vierge sur une surface cible.

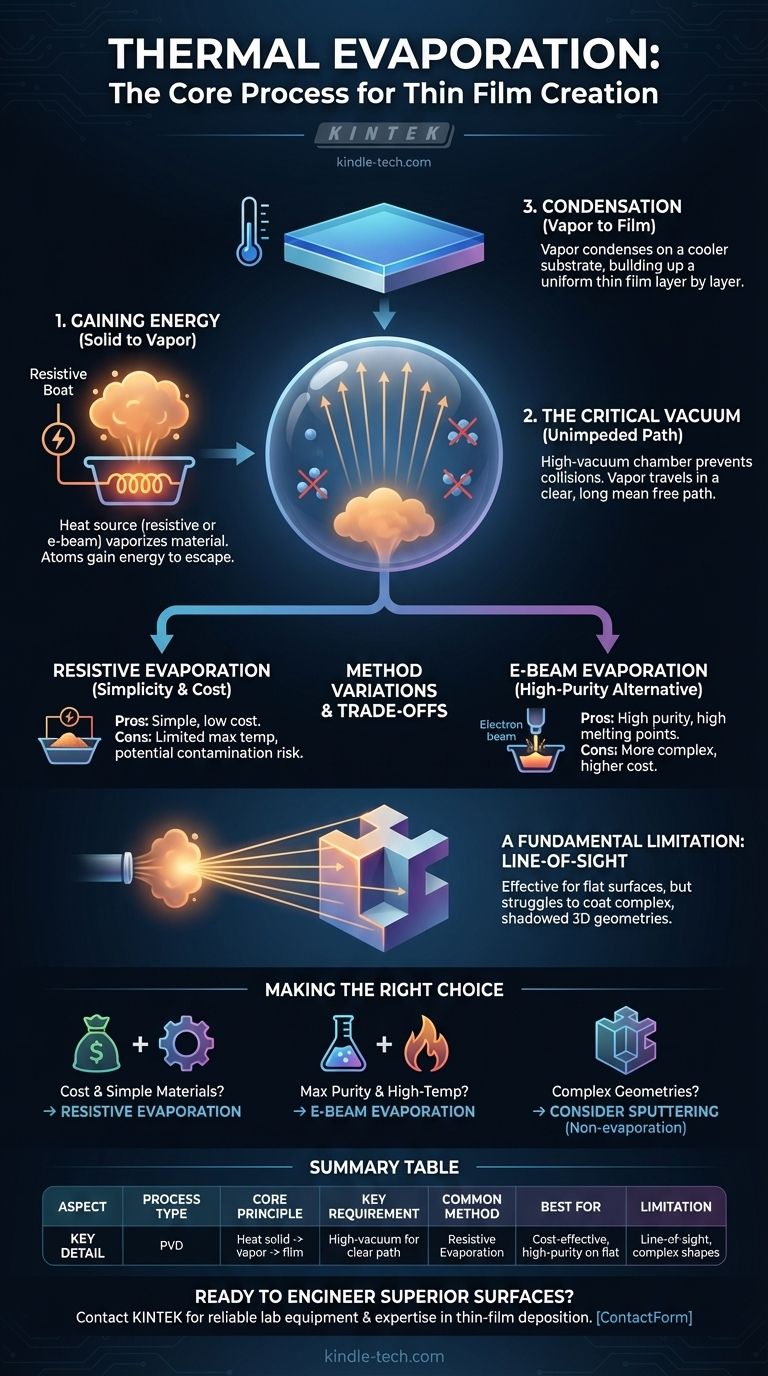

Le principe fondamental : du solide à la vapeur au film

L'ensemble du processus est régi par une séquence simple de changements d'état physique, précisément contrôlée dans un environnement spécialisé.

Gagner de l'énergie pour s'échapper

Au cœur du processus, l'évaporation se produit lorsque les atomes d'un matériau acquièrent suffisamment d'énergie thermique pour vaincre les forces qui les lient à l'état solide ou liquide. Dans l'évaporation thermique, cette énergie est délibérément fournie par une source de chaleur.

À mesure que le matériau source chauffe, sa pression de vapeur augmente jusqu'à ce qu'il commence à se sublimer ou à s'évaporer, libérant un nuage d'atomes ou de molécules individuels.

Le rôle critique du vide

Ce processus doit avoir lieu dans une chambre à vide poussé. Le vide n'est pas un détail trivial ; il est essentiel au succès.

En éliminant la majorité des molécules d'air et autres gaz, le vide crée un chemin dégagé pour que le matériau vaporisé puisse voyager. Ce long « libre parcours moyen » empêche les atomes de revêtement d'entrer en collision avec les particules d'air, ce qui les disperserait autrement et introduirait des impuretés dans le film final.

Condensation sur le substrat

Les atomes vaporisés voyagent en ligne droite, selon une trajectoire de visée directe, de la source vers le substrat plus froid positionné au-dessus ou à proximité. Au contact de la surface plus froide, les atomes perdent rapidement leur énergie et se recondensent à l'état solide.

Cette condensation contrôlée s'accumule, couche par couche, pour former un film mince, solide et très pur à la surface du substrat.

Anatomie d'un système d'évaporation résistive

La forme la plus courante d'évaporation thermique est l'évaporation thermique résistive. Elle tire son nom de la manière dont elle génère de la chaleur par résistance électrique.

La source de chaleur : le creuset résistif

L'élément chauffant est généralement un petit récipient fabriqué à partir d'un métal réfractaire comme le tungstène, souvent en forme de « bateau » avec une fossette ou une bobine semblable à un panier. Le matériau à évaporer est placé à l'intérieur de ce creuset.

Un courant électrique élevé passe à travers le creuset. En raison de sa résistance électrique, le creuset chauffe rapidement — souvent à des milliers de degrés — transférant cette énergie thermique directement au matériau source.

Le matériau source : la base du revêtement

C'est le solide — souvent sous forme de pastille ou de fil — que vous avez l'intention de déposer en couche mince. Le choix du matériau dépend entièrement des propriétés souhaitées du revêtement final, telles que la conductivité électrique, la réflectivité optique ou la dureté.

Le substrat : la cible de dépôt

Le substrat est l'objet ou le matériau en cours de revêtement. Il peut s'agir d'une plaquette de silicium pour une micropuce, d'une lentille en verre pour un revêtement antireflet, ou d'un implant médical. Il est stratégiquement placé pour intercepter le flux de vapeur provenant de la source.

Comprendre les compromis et les variations

Bien qu'efficace, l'évaporation thermique résistive n'est pas la seule méthode, et elle comporte des limites spécifiques. Les comprendre est essentiel pour prendre la bonne décision concernant le processus.

Évaporation résistive : simplicité et coût

L'avantage principal de l'évaporation résistive est sa simplicité et son coût relativement faible. L'équipement est moins complexe que d'autres méthodes PVD, ce qui le rend accessible pour un large éventail d'applications de recherche et de production.

Cependant, son principal inconvénient est qu'il n'est pas adapté aux matériaux ayant des températures d'évaporation très élevées. Il existe également un faible risque que le matériau du creuset s'évapore légèrement et contamine le film.

Évaporation par faisceau d'électrons : une alternative de haute pureté

Pour les applications plus exigeantes, l'évaporation par faisceau d'électrons (e-beam) est utilisée. Dans ce processus, un faisceau d'électrons de haute énergie est tiré sur le matériau source, générant une chaleur intense et localisée.

Cette méthode peut évaporer des matériaux avec des points de fusion extrêmement élevés et produit des films d'une pureté exceptionnelle, car la source de chaleur (le faisceau d'électrons) n'entre en contact physique avec le matériau.

La limitation de la ligne de visée

Une contrainte fondamentale de toutes les méthodes d'évaporation thermique est qu'il s'agit de processus à ligne de visée. La vapeur voyage en ligne droite de la source au substrat.

Cela signifie qu'elle est excellente pour revêtir des surfaces planes mais peine à revêtir uniformément des formes tridimensionnelles complexes avec des contre-dépouilles ou des surfaces cachées.

Faire le bon choix pour votre objectif

La sélection de la technique de dépôt correcte dépend de vos objectifs spécifiques en matière de pureté, de choix du matériau et de géométrie du composant.

- Si votre objectif principal est un revêtement économique pour des matériaux plus simples : L'évaporation thermique résistive standard est le choix le plus direct et le plus économique.

- Si votre objectif principal est d'atteindre une pureté maximale ou de revêtir des matériaux à haute température : L'évaporation par faisceau d'électrons offre des performances et une propreté supérieures.

- Si votre objectif principal est de revêtir uniformément des géométries 3D complexes : Vous devriez explorer des techniques autres que l'évaporation, comme la pulvérisation cathodique (sputtering), qui n'ont pas les mêmes limitations de ligne de visée.

En comprenant ces principes fondamentaux, vous pouvez concevoir délibérément des surfaces de matériaux et créer des composants aux propriétés précisément adaptées.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Principe de base | Chauffer une source solide pour créer une vapeur qui se condense sur un substrat |

| Exigence clé | Environnement sous vide poussé pour un chemin clair et sans entrave |

| Méthode courante | Évaporation résistive (utilisation d'un creuset métallique chauffé) |

| Idéal pour | Revêtements économiques et de haute pureté sur des surfaces planes |

| Limitation | Processus de ligne de visée ; difficulté avec les formes 3D complexes |

Prêt à concevoir des surfaces supérieures ?

Choisir la bonne technique de dépôt est essentiel pour la réussite de votre projet. Que vous ayez besoin de l'efficacité économique de l'évaporation résistive ou des capacités de haute pureté des systèmes à faisceau d'électrons, KINTEK possède l'expertise et l'équipement pour répondre aux besoins spécifiques de votre laboratoire.

Nous nous spécialisons dans la fourniture d'équipements de laboratoire fiables et de consommables pour le dépôt de couches minces, vous aidant à créer des composants aux propriétés précisément adaptées.

Contactez nos experts dès aujourd'hui pour discuter de votre application et trouver la solution d'évaporation thermique parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à presse à chaud sous vide pour stratification et chauffage

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

Les gens demandent aussi

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté