Il n'existe pas d'épaisseur unique pour le dépôt chimique en phase vapeur (CVD). L'épaisseur d'un film CVD n'est pas une propriété inhérente, mais un paramètre de processus hautement contrôlé, capable de produire des couches allant d'une seule strate d'atomes (angströms) à des revêtements protecteurs épais (dizaines de micromètres ou plus). Cette vaste gamme est précisément la raison pour laquelle le CVD est une technique de fabrication si polyvalente et largement utilisée.

Le point essentiel à retenir est que le dépôt chimique en phase vapeur (CVD) n'est pas défini par une épaisseur spécifique, mais par son contrôle exceptionnel. L'épaisseur finale est un choix d'ingénierie délibéré déterminé entièrement par les paramètres du processus et l'application souhaitée, de la nanoélectronique aux revêtements protecteurs pour usage intensif.

Qu'est-ce qui détermine l'épaisseur du film CVD ?

L'épaisseur finale d'un revêtement CVD est le résultat direct de plusieurs variables de processus interconnectées. La maîtrise de ces variables permet l'ingénierie précise du film pour répondre aux exigences de performance spécifiques.

Le rôle de la durée du processus

Le facteur le plus simple est le temps. En général, laisser le processus de dépôt se dérouler plus longtemps entraînera un film plus épais, car plus de matériau est déposé sur le substrat.

Impact du débit de gaz précurseur

Le débit et la concentration des gaz précurseurs introduits dans la chambre de réaction influencent directement le taux de croissance. Un débit plus élevé de gaz réactifs fournit généralement plus de matériau pour la réaction chimique, conduisant à un dépôt plus rapide et à un film plus épais dans un laps de temps donné.

L'influence de la température et de la pression

La température et la pression sont essentielles pour contrôler la cinétique de la réaction chimique. Des températures plus élevées peuvent augmenter la vitesse de réaction, conduisant à une croissance plus rapide du film. Cependant, les conditions optimales varient considérablement en fonction des produits chimiques spécifiques et des propriétés de film souhaitées.

La méthode CVD spécifique utilisée

Différents types de CVD sont optimisés pour différents résultats. Par exemple, le CVD assisté par plasma (PECVD) peut atteindre des taux de dépôt élevés à des températures plus basses, tandis qu'une technique connexe comme le dépôt de couches atomiques (ALD) construit le film couche atomique par couche atomique, offrant une précision inégalée pour les films ultra-minces.

Le spectre des applications CVD par épaisseur

La capacité de contrôler l'épaisseur sur plusieurs ordres de grandeur permet au CVD d'être utilisé dans un ensemble d'applications incroyablement diversifié.

Films ultra-minces (Angströms à nanomètres)

À l'extrémité la plus mince du spectre, le CVD est utilisé pour créer des films qui ne font que quelques atomes d'épaisseur. Ce niveau de contrôle est essentiel dans l'industrie des semi-conducteurs pour la fabrication des oxydes de grille et des couches d'interconnexion dans les microcircuits.

Films minces (nanomètres à micromètres)

C'est une plage courante pour de nombreuses applications industrielles. Les exemples incluent les revêtements durs et résistants à l'usure sur les outils de coupe, les revêtements optiques antireflets sur les lentilles et les couches conductrices ou isolantes dans les composants électroniques.

Films épais (micromètres et au-delà)

Pour les applications nécessitant une protection robuste, le CVD peut produire des revêtements beaucoup plus épais. Ceux-ci sont souvent utilisés pour fournir une résistance à la corrosion dans des environnements chimiques difficiles ou pour créer des barrières thermiques sur des composants utilisés dans des environnements à haute température comme les moteurs à réaction.

Comprendre les compromis

Bien que le CVD soit très polyvalent, le choix d'une épaisseur cible implique de trouver un équilibre entre plusieurs considérations pratiques.

Épaisseur par rapport au coût et au temps

La relation est simple : les films plus épais prennent plus de temps à déposer. Cela augmente directement le temps de fonctionnement des équipements coûteux et la consommation de gaz précurseurs, ce qui entraîne un coût plus élevé par pièce.

Épaisseur par rapport à la contrainte interne

À mesure qu'un film devient plus épais, une contrainte interne peut s'accumuler dans le matériau. Si elle n'est pas gérée correctement, cette contrainte peut entraîner des défauts tels que des fissures, un pelage ou une délaminage, provoquant la défaillance du revêtement.

Uniformité sur des formes complexes

Bien que le CVD soit un processus non visible excellent pour revêtir des surfaces complexes, obtenir une épaisseur parfaitement uniforme devient plus difficile à mesure que l'épaisseur cible augmente, en particulier sur des géométries complexes.

Faire le bon choix pour votre objectif

L'épaisseur CVD optimale est dictée entièrement par les besoins de votre application.

- Si votre objectif principal est l'électronique avancée ou les dispositifs quantiques : Vous tirerez parti de la capacité du CVD à produire des films ultra-minces de haute pureté avec une précision au niveau de l'angström.

- Si votre objectif principal est la résistance à l'usure mécanique ou à la corrosion : Vous aurez besoin d'un revêtement plus épais et plus robuste dans la plage micrométrique pour assurer la durabilité.

- Si votre objectif principal est les propriétés optiques ou électroniques générales : Vous travaillerez probablement dans la plage de dizaines de nanomètres à quelques micromètres, en équilibrant les performances et le coût de fabrication.

En fin de compte, l'épaisseur d'un revêtement CVD est un paramètre de conception puissant que vous contrôlez.

Tableau récapitulatif :

| Objectif de l'application | Plage d'épaisseur CVD typique | Caractéristiques clés |

|---|---|---|

| Électronique avancée / Dispositifs quantiques | Angströms à nanomètres (< 100 nm) | Ultra-mince, précision au niveau atomique, haute pureté |

| Revêtements optiques / Électronique générale | Nanomètres à micromètres (100 nm - 10 µm) | Équilibre entre performance, uniformité et coût |

| Résistance à l'usure/corrosion / Barrières thermiques | Micromètres et au-delà (> 10 µm) | Épais, robuste et durable pour les environnements difficiles |

Prêt à concevoir l'épaisseur de revêtement CVD parfaite pour votre projet ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables nécessaires pour obtenir un dépôt chimique en phase vapeur précis et fiable. Que votre recherche exige des films ultra-minces au niveau atomique pour les semi-conducteurs ou des revêtements épais et durables pour les composants industriels, nos solutions sont conçues pour répondre à vos besoins spécifiques en laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le développement de votre processus CVD et vous aider à optimiser l'épaisseur du film pour des résultats supérieurs.

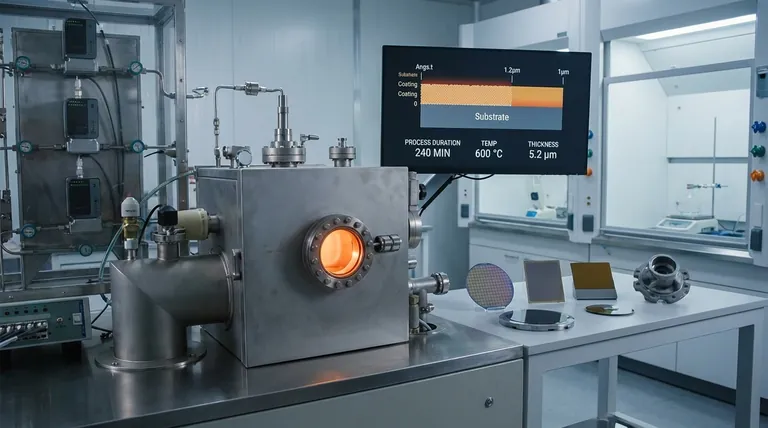

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées