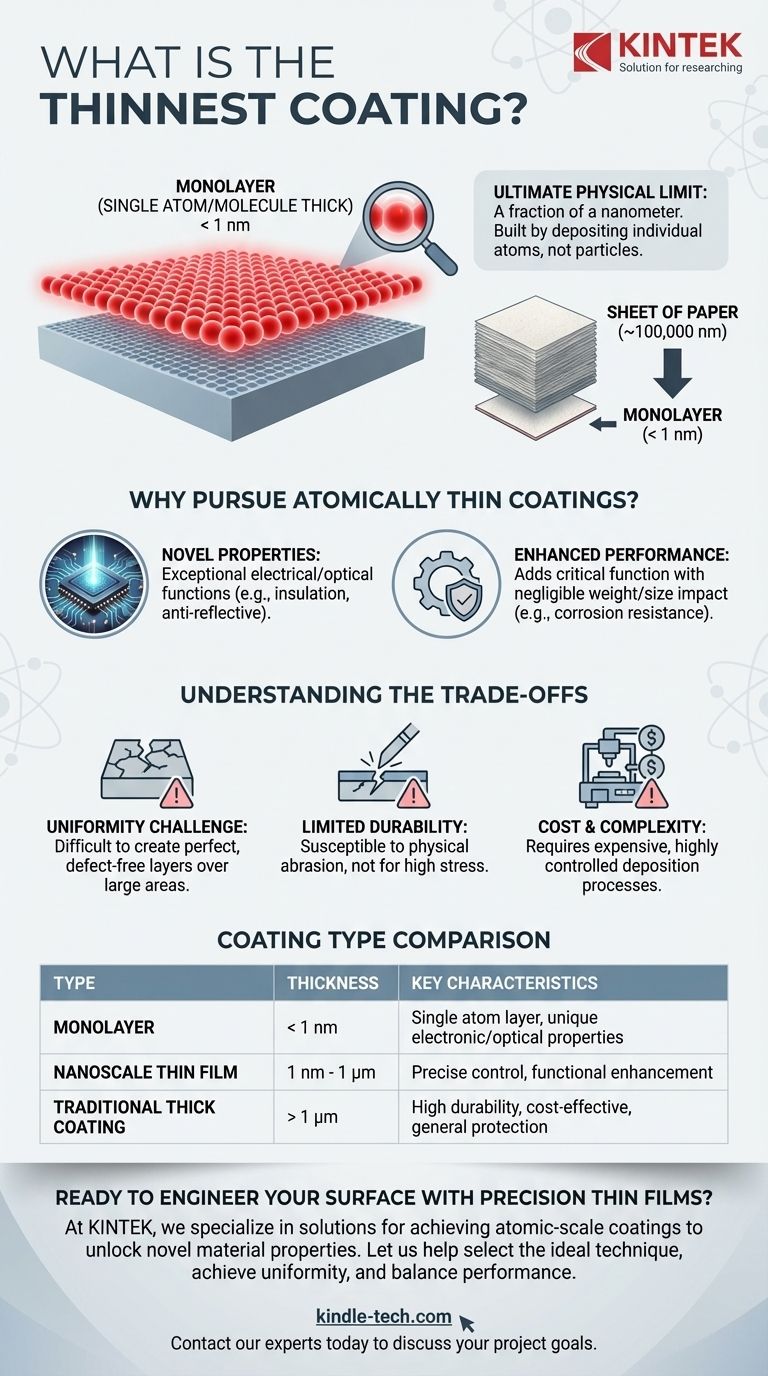

Le revêtement le plus fin possible est une monocouche, qui est une seule couche ininterrompue d'atomes ou de molécules. Cela représente la limite physique ultime de la finesse, mesurant souvent juste une fraction de nanomètre d'épaisseur. Ces revêtements entrent dans la catégorie des "films minces", qui sont créés en déposant des atomes ou des molécules individuels sur la surface d'un substrat.

La recherche de revêtements plus minces ne concerne pas seulement le minimalisme ; il s'agit de débloquer des propriétés uniques qui n'apparaissent qu'à l'échelle atomique. Le revêtement le plus fin est une seule couche atomique, déplaçant l'objectif de la simple protection à l'ingénierie précise des propriétés électriques, optiques et physiques fondamentales d'une surface.

Qu'est-ce qui définit le revêtement "le plus fin" ?

Le concept de "revêtement le plus fin" est défini par les limites physiques de la matière elle-même. Atteindre cette limite nécessite des processus spécialisés qui opèrent au niveau atomique.

Le concept d'une monocouche

Une véritable monocouche est la limite théorique. C'est une couche contiguë d'un seul atome ou d'une seule molécule d'épaisseur.

Tout ce qui est inférieur à une monocouche complète entraînerait un revêtement incomplet avec des lacunes, ne parvenant pas à couvrir l'intégralité du substrat.

Mesure en nanomètres

Les films minces sont mesurés en nanomètres (nm), les plus fins mesurant une fraction de nanomètre.

Pour mettre cela en perspective, une seule feuille de papier a une épaisseur d'environ 100 000 nanomètres. Un revêtement de niveau atomique est des centaines de milliers de fois plus fin.

Construit à partir d'atomes, pas de particules

La principale différence entre un film ultra-mince et un revêtement épais conventionnel est la façon dont il est appliqué.

Les revêtements épais, comme la peinture, impliquent l'application de particules plus grandes. Les vrais films minces sont construits en déposant méticuleusement des atomes ou des molécules individuels, ce qui permet ce niveau incroyable de précision et de contrôle.

Pourquoi rechercher des revêtements atomiquement minces ?

L'application d'un revêtement de seulement quelques atomes d'épaisseur est effectuée pour atteindre des résultats fonctionnels spécifiques que des couches plus épaisses ne peuvent pas fournir. L'objectif est l'amélioration des performances, pas seulement la couverture.

Débloquer des propriétés nouvelles

À cette échelle, les propriétés d'un matériau peuvent changer radicalement. Un revêtement peut être conçu pour offrir une isolation ou une conductivité électrique exceptionnelle, ou pour avoir des propriétés de transmission optique spécifiques, comme être anti-reflet.

Améliorer les performances de surface

Une couche atomiquement mince peut ajouter une fonctionnalité critique avec un impact négligeable sur le poids ou les dimensions du composant.

Ceci est vital dans des domaines comme la microélectronique et l'optique, où même de minuscules changements de taille peuvent affecter les performances. Un film mince peut ajouter une résistance à la corrosion ou d'autres avantages protecteurs à un substrat délicat.

Comprendre les compromis

Bien que les monocouches représentent un sommet de la science des matériaux, elles ne sont pas une solution universelle. Les défis pratiques sont importants et dictent où elles peuvent être utilisées efficacement.

Le défi de l'uniformité

Créer une monocouche parfaite et sans défaut sur une grande surface est exceptionnellement difficile.

Ce processus nécessite des environnements hautement contrôlés, tels qu'un vide, pour empêcher les impuretés de perturber la couche atomique au fur et à mesure de sa formation.

Durabilité et usure

De par sa nature même, une seule couche d'atomes n'est pas aussi robuste mécaniquement qu'un revêtement plus épais.

Ces films sont susceptibles d'être endommagés par l'abrasion physique et sont mieux adaptés aux applications où ils ne sont pas exposés à des contraintes mécaniques importantes.

Coût et complexité

Les processus de dépôt nécessaires pour créer des films minces au niveau atomique sont beaucoup plus complexes et coûteux que les méthodes de revêtement traditionnelles.

L'investissement en équipement et en contrôle des processus est substantiel, limitant son utilisation aux applications de grande valeur où les propriétés uniques sont absolument nécessaires.

Faire le bon choix pour votre objectif

Le choix de l'épaisseur de revêtement appropriée dépend entièrement de l'équilibre entre les exigences de performance, la durabilité et le coût.

- Si votre objectif principal est la finesse ultime et des propriétés électroniques ou optiques uniques : Une monocouche ou un film mince de quelques couches est la cible, mais vous devez être prêt à des processus de dépôt complexes et coûteux.

- Si votre objectif principal est la durabilité générale et la résistance à la corrosion : Un revêtement épais traditionnel ou un film mince de plusieurs microns est une solution beaucoup plus pratique et rentable.

- Si votre objectif principal est d'ajouter une fonction spécifique sans modifier les dimensions : Les films minces de l'ordre du nanomètre offrent un excellent équilibre entre performance et praticité pour de nombreuses applications avancées.

En fin de compte, le concept de "revêtement le plus fin" repousse les limites de la science des matériaux, transformant une simple couche protectrice en une surface fonctionnelle hautement conçue.

Tableau récapitulatif :

| Type de revêtement | Épaisseur typique | Caractéristiques clés | Applications principales |

|---|---|---|---|

| Monocouche | < 1 nm | Couche unique d'atomes/molécules, propriétés électroniques/optiques uniques | Microélectronique, optique avancée, capteurs |

| Film mince à l'échelle nanométrique | 1 nm - 1 μm | Contrôle précis de l'épaisseur, amélioration fonctionnelle de la surface | Semi-conducteurs, revêtements protecteurs, filtres optiques |

| Revêtement épais traditionnel | > 1 μm | Haute durabilité, application rentable | Protection générale contre la corrosion, peintures, revêtements structurels |

Prêt à concevoir votre surface avec des films minces de précision ?

Que vous développiez des microélectroniques de pointe, des composants optiques avancés ou des capteurs spécialisés, l'épaisseur de revêtement appropriée est essentielle à votre succès. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables pour le dépôt de films minces et l'ingénierie de surface. Nos solutions aident les chercheurs et les fabricants à obtenir les revêtements précis à l'échelle atomique nécessaires pour débloquer de nouvelles propriétés matérielles.

Laissez-nous vous aider à :

- Sélectionner la technique de dépôt idéale pour votre application

- Obtenir des films minces uniformes et sans défaut

- Équilibrer les exigences de performance avec les considérations pratiques

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos équipements spécialisés peuvent faire avancer vos projets de films minces !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Film d'emballage souple en aluminium et plastique pour emballage de batteries au lithium

- Matériaux diamantés dopés au bore par CVD

- Feuille et plaque de titane de haute pureté pour applications industrielles

Les gens demandent aussi

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme