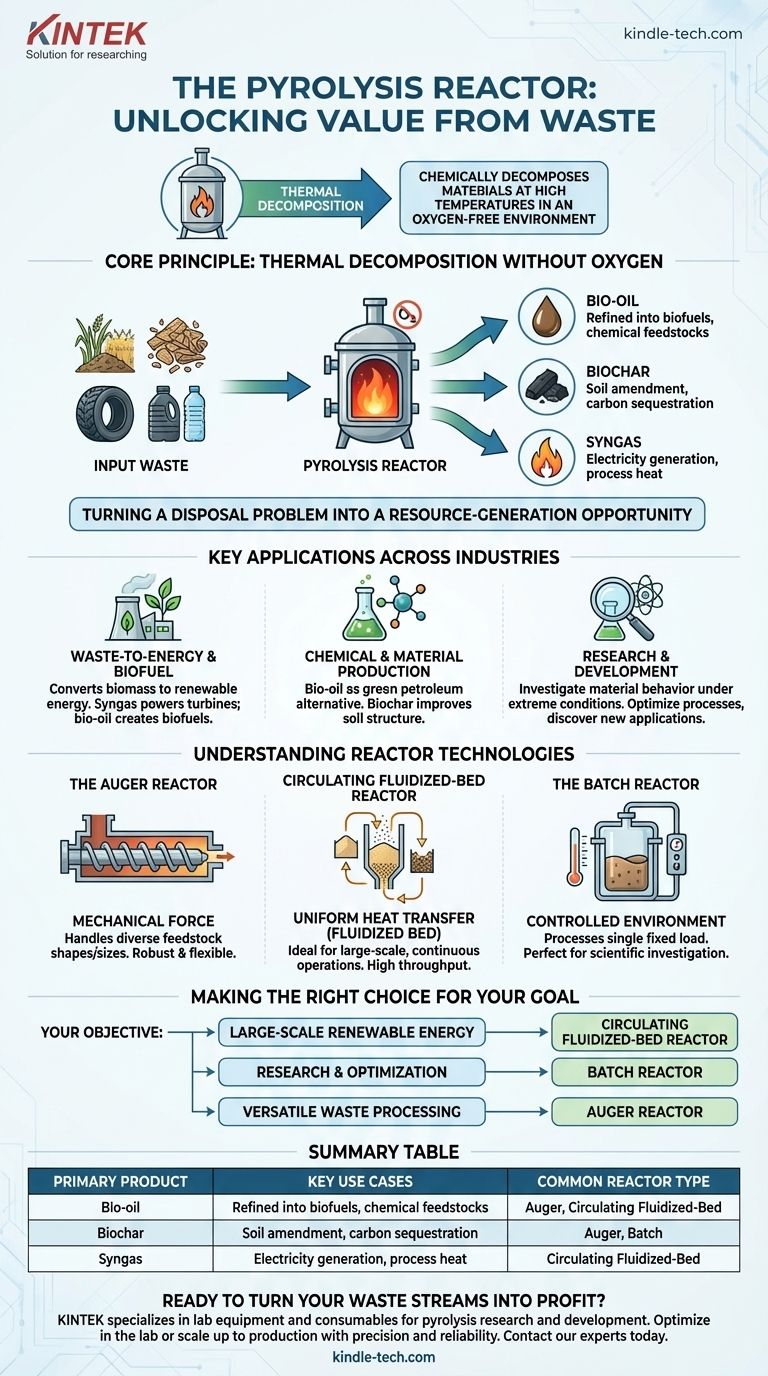

À la base, un réacteur de pyrolyse est un four spécialisé qui décompose chimiquement les matériaux à hautes températures dans un environnement sans oxygène. Ce processus, connu sous le nom de pyrolyse, ne consiste pas à brûler ; il s'agit d'une transformation thermique. Il est utilisé dans diverses industries pour convertir des intrants de faible valeur comme la biomasse résiduelle, les plastiques et les pneus en produits précieux, notamment des biocarburants, des produits chimiques et de l'énergie.

L'utilisation fondamentale d'un réacteur de pyrolyse est de libérer la valeur cachée dans les déchets. Au lieu de l'incinération, il décompose la matière organique pour créer un portefeuille de produits précieux : bio-huile, biochar et syngaz, transformant un problème d'élimination en une opportunité de génération de ressources.

Le principe fondamental : la décomposition thermique sans oxygène

La fonction d'un réacteur de pyrolyse est fondamentalement différente de celle d'un incinérateur. En éliminant l'oxygène, il empêche la combustion et déclenche plutôt une série de changements chimiques qui décomposent les matériaux complexes en substances plus simples et plus précieuses.

Des déchets d'entrée aux produits de sortie précieux

Le processus commence par une matière première, qui est généralement de la matière organique. Les intrants courants comprennent les déchets agricoles, les copeaux de bois, les pneus usagés ou les plastiques.

À l'intérieur du réacteur, ce matériau est chauffé à des températures extrêmes, ce qui le décompose en trois produits primaires :

- Bio-huile : Un liquide qui peut être raffiné en carburants de transport ou utilisé comme matière première pour la production chimique.

- Biochar : Un solide stable, riche en carbone, similaire au charbon de bois. Il est très efficace comme amendement du sol pour améliorer la fertilité et séquestrer le carbone.

- Syngaz : Un mélange de gaz combustibles (principalement de l'hydrogène et du monoxyde de carbone) qui peut être utilisé pour produire de l'électricité ou de la chaleur.

Applications clés dans toutes les industries

La capacité à créer ces trois produits distincts fait du réacteur de pyrolyse un outil polyvalent utilisé dans la gestion des déchets, la production d'énergie et la fabrication de produits chimiques.

Valorisation énergétique des déchets et production de biocarburants

C'est l'application la plus importante. Les réacteurs de pyrolyse sont essentiels pour convertir la biomasse résiduelle en énergie renouvelable, contribuant directement à une réduction de la dépendance aux combustibles fossiles.

Les réacteurs de pyrolyse à lit fluidisé circulant, par exemple, sont largement utilisés pour la production d'électricité à grande échelle en utilisant le syngaz produit pour alimenter des turbines. La bio-huile produite peut également être transformée en biocarburants durables.

Production de produits chimiques et de matériaux

Les produits de la pyrolyse ne sont pas seulement destinés à l'énergie. La bio-huile sert d'alternative renouvelable "verte" au pétrole dans la fabrication de certains produits chimiques et matériaux.

Le biochar est un autre produit clé ayant une valeur commerciale et environnementale significative. Son application en agriculture améliore la structure du sol, la rétention d'eau et la disponibilité des nutriments.

Recherche et développement

Dans les laboratoires, les réacteurs de pyrolyse sont essentiels pour étudier le comportement des matériaux dans des conditions extrêmes.

Les réacteurs discontinus, par exemple, sont spécifiquement utilisés pour étudier la stabilité énergétique et la cinétique de réaction des processus pyrolytiques. Cette recherche aide à optimiser les opérations à l'échelle industrielle et à découvrir de nouvelles applications.

Comprendre les technologies de réacteur

Le terme "réacteur de pyrolyse" englobe plusieurs conceptions, chacune optimisée pour différentes matières premières, échelles et objectifs. Le choix de la technologie de réacteur a un impact direct sur l'efficacité et le rendement.

Le réacteur à vis sans fin

Cette conception utilise un grand mécanisme à vis pour déplacer le matériau à travers une chambre chauffée. Elle repose sur la force mécanique et le contact direct pour le transfert de chaleur.

Les réacteurs à vis sans fin sont robustes et peuvent traiter une variété de formes et de tailles de matières premières, ce qui en fait une option flexible pour divers flux de déchets.

Le réacteur à lit fluidisé circulant

Dans ce système avancé, la chaleur est distribuée uniformément en faisant circuler un matériau chaud, semblable à du sable, aux côtés de la matière première. Cela crée un "lit fluidisé" qui assure un transfert de chaleur extrêmement efficace.

Cette technologie est idéale pour les opérations continues à grande échelle où un rendement constant et un débit élevé sont requis, comme dans les centrales électriques dédiées.

Le réacteur discontinu

Un réacteur discontinu traite une seule charge fixe de matériau à la fois. La chambre est scellée, chauffée, puis refroidie avant que les produits ne soient retirés.

Bien qu'il ne soit pas adapté à la production continue, son environnement contrôlé le rend parfait pour la recherche scientifique et les applications spécialisées à petite échelle.

Faire le bon choix pour votre objectif

La technologie de pyrolyse optimale dépend entièrement de votre objectif final. Comprendre votre objectif principal est la première étape pour choisir le bon système.

- Si votre objectif principal est l'énergie renouvelable à grande échelle : Un réacteur à lit fluidisé circulant offre l'efficacité et le débit continu nécessaires pour une production d'électricité constante.

- Si votre objectif principal est la recherche et l'optimisation des processus : Un réacteur discontinu offre le contrôle précis nécessaire pour étudier la décomposition des matériaux et la chimie des réactions.

- Si votre objectif principal est le traitement polyvalent des déchets : La capacité d'un réacteur à vis sans fin à traiter diverses matières premières en fait un excellent candidat pour convertir des déchets mélangés en produits précieux.

En fin de compte, le réacteur de pyrolyse est une technologie clé pour l'économie circulaire, transformant notre perspective sur les déchets d'un fardeau en une ressource précieuse.

Tableau récapitulatif :

| Produit primaire | Cas d'utilisation clés | Type de réacteur courant |

|---|---|---|

| Bio-huile | Raffinée en biocarburants, matières premières chimiques | Vis sans fin, Lit fluidisé circulant |

| Biochar | Amendement du sol, séquestration du carbone | Vis sans fin, Discontinu |

| Syngaz | Production d'électricité, chaleur de process | Lit fluidisé circulant |

Prêt à transformer vos flux de déchets en profits ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour la recherche et le développement en pyrolyse. Que vous optimisiez un processus en laboratoire ou que vous passiez à la production, nos réacteurs et outils analytiques vous offrent la précision et la fiabilité dont vous avez besoin. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets de pyrolyse et vous aider à libérer la valeur de vos matériaux.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

Les gens demandent aussi

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes