Essentiellement, le dépôt chimique en phase vapeur (CVD) activé thermiquement est un processus qui utilise des températures élevées pour créer des couches minces de matériau solide à partir d'un gaz. Un substrat est chauffé à l'intérieur d'une chambre, et des gaz précurseurs sont introduits, qui réagissent ou se décomposent ensuite sur la surface chaude pour former le revêtement souhaité. C'est la forme de CVD la plus fondamentale et la plus conventionnelle.

Le CVD thermique est la méthode fondamentale pour faire croître des films denses et de haute pureté. Sa caractéristique déterminante est la dépendance à la chaleur comme seule source d'énergie, ce qui est à la fois sa force pour produire des films de qualité et sa principale limitation en raison des températures élevées requises.

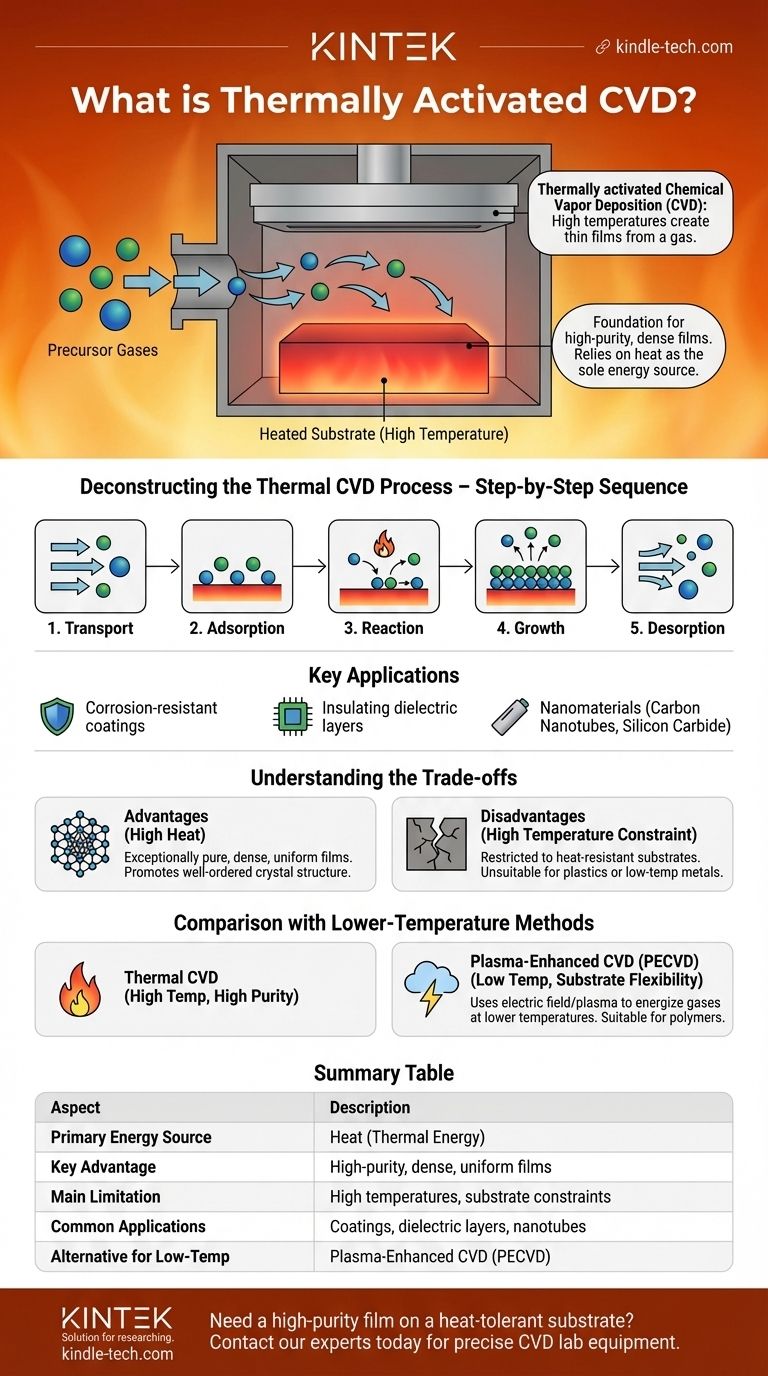

Décortiquer le processus de CVD thermique

Pour comprendre le CVD activé thermiquement, il est préférable de le décomposer en ses composantes principales et sa séquence d'événements. L'ensemble du processus est piloté par l'énergie thermique.

Le rôle de la chaleur comme catalyseur

La partie « activé thermiquement » du nom est la clé. Dans ce processus, le substrat est chauffé à une température spécifique, souvent très élevée.

Cette énergie thermique est transférée aux molécules de gaz précurseur qui entrent en contact avec la surface, fournissant l'énergie d'activation nécessaire pour rompre leurs liaisons chimiques.

La séquence de dépôt étape par étape

La formation d'un film par CVD thermique est un processus en plusieurs étapes :

- Transport : Les gaz précurseurs sont acheminés dans la chambre de réaction.

- Adsorption : Les molécules de gaz adhèrent à la surface du substrat chauffé.

- Réaction : La température élevée de la surface provoque la décomposition ou la réaction des molécules adsorbées, laissant derrière elles les atomes solides souhaités.

- Croissance : Ces atomes diffusent à travers la surface et s'organisent en un film ou une nanostructure en croissance.

- Désorption : Les sous-produits gazeux de la réaction chimique sont libérés de la surface et transportés hors de la chambre.

Applications et matériaux clés

Cette méthode est très polyvalente et est utilisée pour synthétiser un large éventail de matériaux et de structures.

Les applications courantes comprennent la création de revêtements résistants à la corrosion, de couches diélectriques isolantes pour l'électronique et la croissance de nanomatériaux spécialisés tels que les nanotubes de carbone ou les nanobâtonnets de carbure de silicium.

Comprendre les compromis

Bien que puissante, la dépendance à la chaleur élevée crée un ensemble distinct d'avantages et d'inconvénients qui déterminent quand le CVD thermique est le choix approprié.

La contrainte de la haute température

La limitation la plus importante du CVD thermique est son exigence de températures de réaction élevées.

Cela restreint son utilisation aux substrats capables de résister à la chaleur sans fondre, se déformer ou se dégrader. Il est généralement inapproprié pour revêtir des plastiques, certains métaux ou d'autres matériaux sensibles à la température.

Pureté et densité par rapport à la température

L'avantage principal de l'utilisation de la chaleur élevée est la capacité de produire des films exceptionnellement purs, denses et uniformes. L'énergie thermique élevée facilite des réactions chimiques efficaces et favorise la formation d'une structure cristalline bien ordonnée.

Comparaison avec les méthodes à plus basse température

Pour surmonter la limitation de température, d'autres méthodes de CVD ont été développées. Le dépôt chimique en phase vapeur assisté par plasma (PECVD), par exemple, utilise un champ électrique pour créer un plasma.

Ce plasma énergise les gaz précurseurs, permettant aux réactions chimiques de se produire à des températures beaucoup plus basses. Cela rend le PECVD adapté aux substrats sensibles à la température, bien que cela puisse introduire des complexités absentes du processus thermique plus simple.

Faire le bon choix pour votre objectif

La sélection de la bonne méthode de dépôt dépend entièrement des propriétés de votre substrat et de la qualité souhaitée du film final.

- Si votre objectif principal est une pureté maximale du film sur un substrat résistant à la chaleur : Le CVD thermique est souvent le choix idéal en raison de sa simplicité et de la haute qualité du film résultant.

- Si votre objectif principal est de déposer un film sur un matériau sensible à la température comme un polymère : Vous devez utiliser une méthode à plus basse température comme le dépôt chimique en phase vapeur assisté par plasma (PECVD).

En fin de compte, votre choix est un compromis entre les contraintes matérielles de votre substrat et les caractéristiques spécifiques du film que vous devez obtenir.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Source d'énergie principale | Chaleur (Énergie thermique) |

| Avantage principal | Produit des films denses, uniformes et de haute pureté |

| Principale limitation | Nécessite des températures élevées, limitant le choix du substrat |

| Applications courantes | Revêtements résistants à la corrosion, couches diélectriques, nanotubes de carbone |

| Alternative pour basse température | PECVD (Dépôt chimique en phase vapeur assisté par plasma) |

Besoin de déposer un film de haute pureté sur un substrat résistant à la chaleur ?

Le CVD activé thermiquement est une technique fondamentale pour obtenir une qualité de film supérieure. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires à des processus de CVD fiables. Notre expertise garantit que votre laboratoire peut obtenir des résultats cohérents et performants.

Discutons de votre application spécifique. Contactez nos experts dès aujourd'hui pour trouver la solution CVD idéale pour vos objectifs de recherche ou de production.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale