En substance, la technologie des couches minces dans les semi-conducteurs est le processus de dépôt et de structuration de couches de matériaux extrêmement fines – souvent de quelques atomes d'épaisseur seulement – sur un matériau de base, ou substrat. Ces couches ne sont pas de simples revêtements ; elles sont les éléments constitutifs fondamentaux qui créent les chemins électriques complexes, les transistors et les autres composants qui composent une puce informatique ou un appareil électronique moderne.

L'objectif principal de la technologie des couches minces n'est pas seulement de miniaturiser les appareils. Il s'agit d'ingénierie précise des propriétés électriques, optiques et physiques des matériaux à un niveau quasi atomique, permettant la fonctionnalité complexe requise par toute l'électronique moderne.

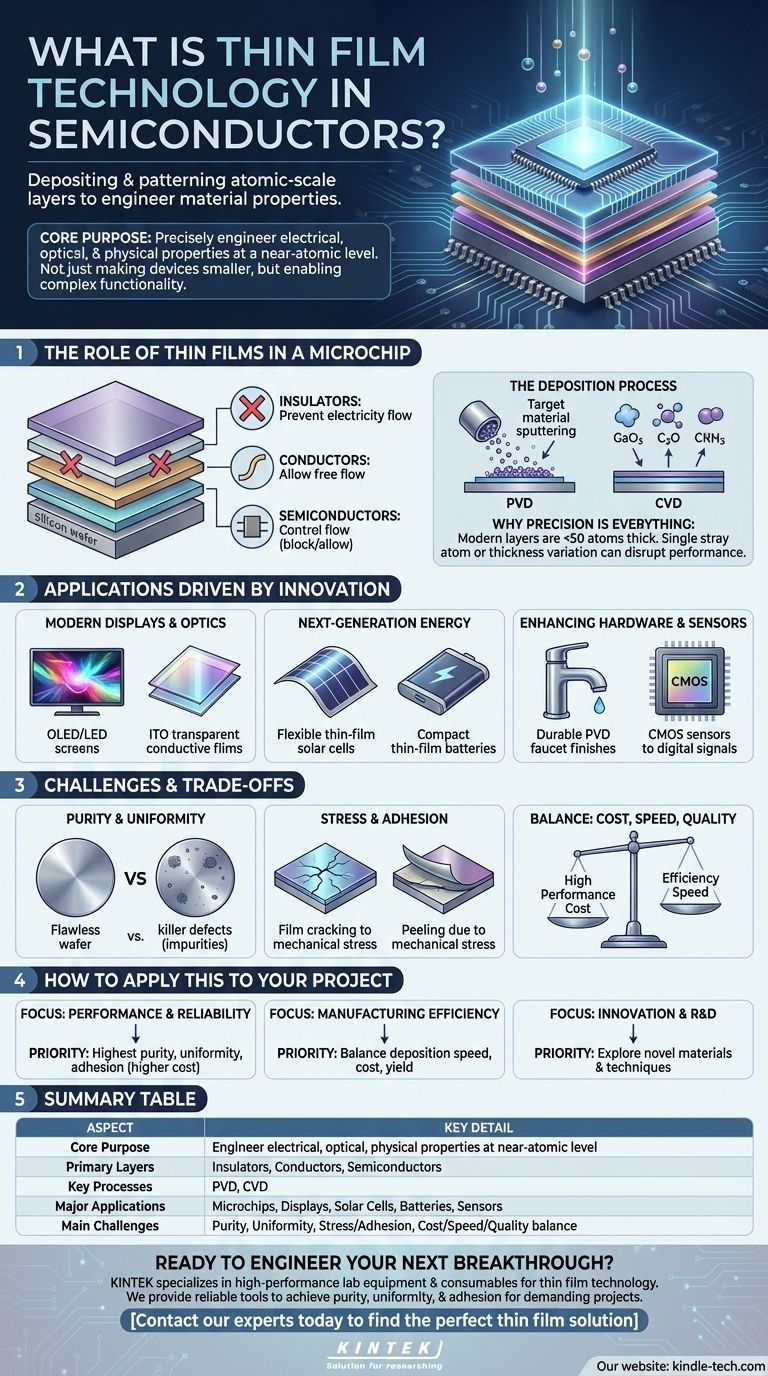

Le rôle des couches minces dans une micropuce

Au fond, un dispositif semi-conducteur est un assemblage soigneusement construit de différents matériaux. La technologie des couches minces est l'ensemble des techniques utilisées pour créer chaque couche de cet assemblage avec une incroyable précision.

Les trois couches critiques

Chaque circuit intégré est construit à partir de trois types fondamentaux de couches minces : les isolants, qui empêchent le passage de l'électricité ; les conducteurs, qui la laissent passer librement ; et les semi-conducteurs, qui peuvent être contrôlés pour bloquer ou permettre le passage. Ensemble, ces couches forment les millions ou milliards de transistors sur une seule puce.

Le processus de dépôt

Ces films sont créés à l'aide de procédés tels que le dépôt physique en phase vapeur (PVD) ou le dépôt chimique en phase vapeur (CVD). Ces techniques prennent un matériau source et le déposent, molécule par molécule, sur la tranche de silicium (substrat) pour construire une nouvelle couche avec des propriétés spécifiques et conçues.

Pourquoi la précision est primordiale

À mesure que les appareils rétrécissent, l'épaisseur de ces films diminue également. L'isolant de grille d'un transistor moderne peut avoir moins de 50 atomes d'épaisseur. À cette échelle, même un seul atome parasite ou une légère variation d'épaisseur peut perturber les performances électriques, réduire l'efficacité ou provoquer la défaillance de l'ensemble du dispositif.

Applications issues de l'innovation des couches minces

Bien que fondamentale pour les puces informatiques, la technologie des couches minces est la force motrice d'une vaste gamme d'autres produits avancés. La capacité à contrôler les propriétés des matériaux dans des couches minces ouvre de nouvelles possibilités dans toutes les industries.

Alimenter les écrans et l'optique modernes

Les couleurs vives des écrans OLED et LED sont produites par des couches minces conçues pour émettre de la lumière. Les films conducteurs transparents comme l'oxyde d'indium-étain (ITO) sont essentiels pour les écrans tactiles et les écrans LCD, permettant à l'électricité de passer tout en restant invisibles à l'œil.

Permettre l'énergie de nouvelle génération

Les cellules solaires à couches minces sont plus légères et plus flexibles que les panneaux de silicium traditionnels, ce qui leur permet d'être intégrées dans des fenêtres ou des surfaces courbes. De même, les batteries à couches minces offrent une efficacité supérieure, une charge plus rapide et un encombrement réduit, révolutionnant tout, des implants médicaux au stockage d'énergie à l'échelle du réseau.

Améliorer le matériel et les capteurs

La technologie s'étend même au matériel quotidien. Une finition durable et colorée sur un robinet moderne est souvent un film mince PVD. Les capteurs CMOS de chaque smartphone et appareil photo numérique reposent sur des films minces empilés pour convertir la lumière en signaux électriques qui forment une image.

Comprendre les défis et les compromis

Les capacités de la technologie des couches minces sont remarquables, mais elles s'accompagnent de défis d'ingénierie importants. Atteindre la perfection à l'échelle nanométrique est une bataille constante.

L'exigence de pureté et d'uniformité

Créer un film parfaitement uniforme et exempt de contaminants sur une tranche de silicium entière de 12 pouces est incroyablement difficile. Toute impureté ou non-uniformité peut devenir un "défaut fatal" qui ruine la puce. Cela nécessite des environnements de fabrication ultra-propres et des systèmes de dépôt hautement contrôlés.

Le problème du stress et de l'adhérence

Le dépôt d'une nouvelle couche de matériau peut créer des contraintes mécaniques, un peu comme l'étirement d'un élastique. Si la contrainte est trop élevée ou si le film n'adhère pas correctement à la couche sous-jacente, il peut se fissurer ou se décoller, détruisant la structure complexe de l'appareil.

L'équilibre entre coût, vitesse et qualité

Les méthodes de dépôt de la plus haute qualité sont souvent les plus lentes et les plus coûteuses. Les fabricants doivent constamment équilibrer le besoin de films parfaits avec les réalités économiques de la production de masse, faisant des compromis entre les performances de l'appareil, la vitesse de fabrication et le coût global.

Comment appliquer cela à votre projet

Comprendre la technologie des couches minces vous aide à prendre de meilleures décisions, que vous conceviez un produit, gériez un processus de fabrication ou investissiez dans une nouvelle technologie.

- Si votre objectif principal est la performance et la fiabilité de l'appareil : Vous devez privilégier les processus qui offrent la plus haute pureté, uniformité et adhérence du film, même si cela augmente les coûts.

- Si votre objectif principal est l'efficacité de la fabrication et le coût : Votre objectif est de trouver l'équilibre optimal entre la vitesse de dépôt, le coût des matériaux et le rendement acceptable de l'appareil.

- Si votre objectif principal est l'innovation et la R&D : Vous devriez explorer de nouveaux matériaux et techniques de dépôt pour débloquer de nouvelles capacités, comme celles observées dans l'électronique flexible ou les conducteurs transparents.

En fin de compte, maîtriser l'art et la science des couches minces est ce qui sépare les prototypes fonctionnels des produits qui changent le monde.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Objectif principal | Ingénierie des propriétés électriques, optiques et physiques des matériaux à un niveau quasi atomique. |

| Couches primaires | Isolants, Conducteurs et Semi-conducteurs. |

| Processus clés | Dépôt physique en phase vapeur (PVD), Dépôt chimique en phase vapeur (CVD). |

| Applications majeures | Micropuces, écrans OLED/LED, cellules solaires à couches minces, capteurs et batteries. |

| Principaux défis | Pureté, Uniformité, Contrainte/Adhérence et compromis Coût/Vitesse/Qualité. |

Prêt à concevoir votre prochaine percée ?

Que vous développiez des micropuces avancées, des écrans de nouvelle génération ou des solutions énergétiques innovantes, la précision de votre dépôt de couches minces est essentielle. KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance pour la technologie des couches minces, au service des laboratoires de R&D et de fabrication.

Nous fournissons les outils fiables et l'expertise dont vous avez besoin pour atteindre la pureté, l'uniformité et l'adhérence requises pour vos projets les plus exigeants. Discutons de la manière dont nos solutions peuvent améliorer l'efficacité de votre processus et les performances de vos appareils.

Contactez nos experts dès aujourd'hui pour trouver la solution de couches minces parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels matériaux sont déposés par CVD ? Des semi-conducteurs aux revêtements super-durs

- De quoi sont faits les diamants CVD ? Découvrez la science derrière les gemmes cultivées en laboratoire

- Quels sont les avantages de la technologie des couches minces ? Réalisez des avancées décisives dans l'électronique, l'énergie et bien plus encore

- Que fait une cible de pulvérisation ? C'est la source de haute pureté pour les films minces de précision

- Qu'est-ce que le matériau de substrat pour le dépôt de couches minces ? Un guide pour choisir la bonne fondation

- Quelles sont les méthodes de revêtement des couches minces ? Choisissez le bon procédé PVD ou CVD pour votre application

- Quel est le principe du dépôt par pulvérisation cathodique ? Un guide pour le revêtement de couches minces haute performance

- Qu'est-ce que le processus d'évaporation dans les semi-conducteurs ? Un guide sur le dépôt de couches minces