Dans l'industrie pharmaceutique, l'azote est le gaz principal utilisé pour créer une atmosphère inerte. Ce processus, souvent appelé inertage ou couverture à l'azote, consiste à déplacer l'oxygène des environnements d'emballage et de traitement. Cela protège les ingrédients pharmaceutiques actifs (API) sensibles et les produits finis de la dégradation, assurant ainsi leur stabilité, leur efficacité et leur durée de conservation.

Le défi fondamental n'est pas seulement l'emballage, mais la protection des composés chimiques sensibles contre l'oxygène et l'humidité à chaque étape de la production. L'utilisation d'un gaz inerte comme l'azote est la solution standard de l'industrie pour prévenir la dégradation oxydative, qui est une cause principale de détérioration des médicaments et de perte de puissance.

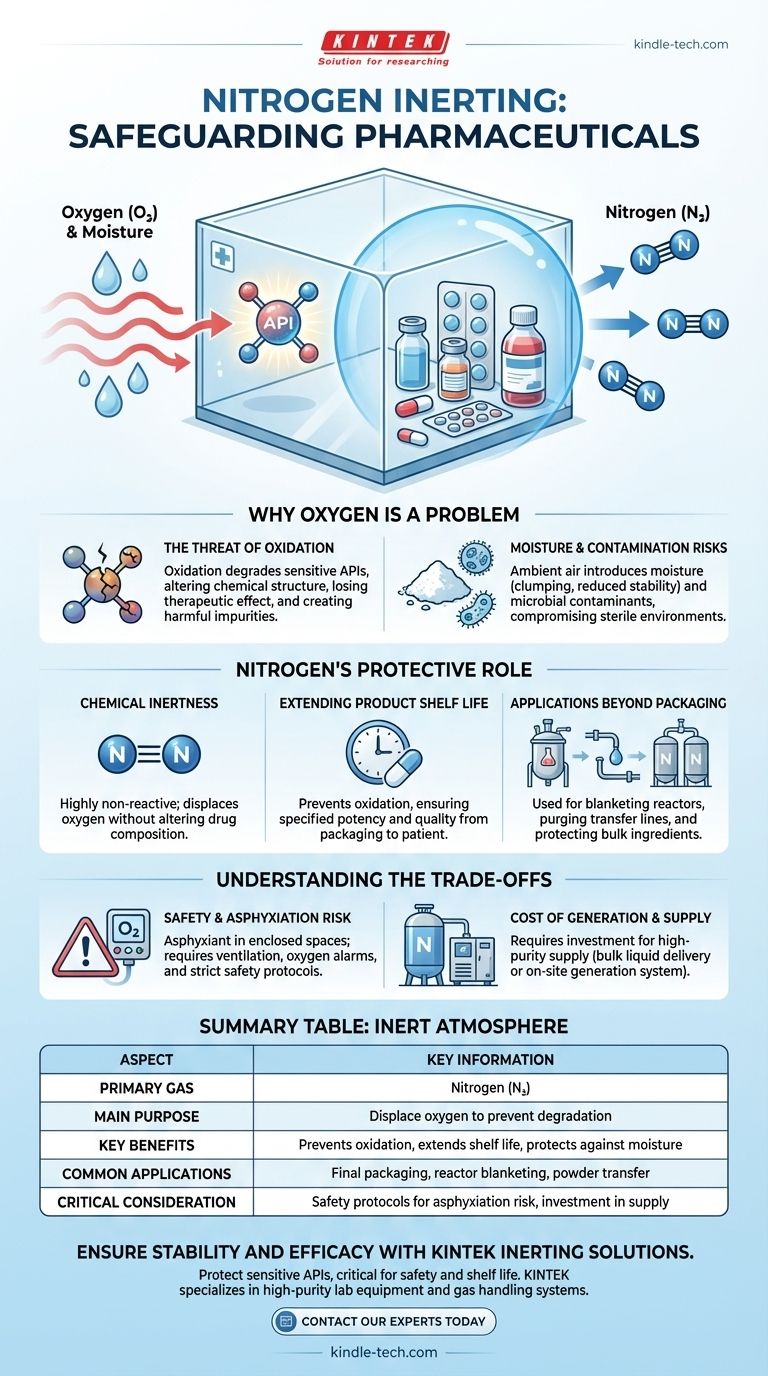

Pourquoi l'oxygène est-il un problème dans les produits pharmaceutiques

L'oxygène est très réactif et représente une menace importante pour la stabilité de nombreux produits pharmaceutiques. Comprendre ses risques spécifiques clarifie pourquoi l'inertage est une étape critique et non négociable dans la fabrication.

La menace de l'oxydation

L'oxydation est une réaction chimique qui dégrade les composés sensibles. Lorsqu'un ingrédient pharmaceutique actif (API) s'oxyde, sa structure chimique change, ce qui peut entraîner une perte d'effet thérapeutique.

Cette dégradation peut également créer des impuretés nocives, compromettant la sécurité et la qualité du produit médicamenteux final.

Risques liés à l'humidité et à la contamination

L'air ambiant contient de l'humidité. Pour de nombreux médicaments en poudre ou lyophilisés (lyophilisés), l'exposition à l'humidité peut provoquer l'agglomération, réduire la stabilité et accélérer la dégradation.

De plus, l'utilisation de l'air ambiant peut introduire des contaminants microbiens ou d'autres particules, ce qui est inacceptable dans l'environnement stérile requis pour la production pharmaceutique.

Le rôle de l'azote comme barrière protectrice

L'azote (N₂) est le choix idéal pour créer une atmosphère inerte en raison de ses propriétés chimiques et de sa disponibilité. Il agit comme un bouclier fiable et invisible tout au long du processus de fabrication.

Inertie chimique

Le gaz azote est constitué de deux atomes d'azote liés par une triple liaison puissante. Cette liaison est extrêmement difficile à rompre, rendant la molécule très peu réactive, ou inerte.

Parce qu'il ne réagit pas facilement avec d'autres produits chimiques, il peut déplacer l'oxygène sans altérer la composition du médicament. Il « couvre » efficacement le produit, le protégeant des réactions chimiques indésirables.

Prolongation de la durée de conservation du produit

En prévenant l'oxydation, l'inertage à l'azote est l'une des méthodes les plus efficaces pour prolonger la durée de conservation d'un médicament. Il garantit que le produit conserve sa puissance et sa qualité spécifiées à partir du moment où il est emballé jusqu'à ce qu'il parvienne au patient.

Ceci est particulièrement critique pour les médicaments liquides, les injectables et tout API connu pour être sensible à l'oxygène.

Applications au-delà de l'emballage

Le rôle de l'azote ne se limite pas à l'étape finale de l'emballage. Il est utilisé tout au long du processus de production pour maintenir un environnement inerte.

Cela comprend la couverture des réacteurs chimiques pendant la synthèse, le purgeage des lignes de transfert pour déplacer des matériaux sensibles et la protection des ingrédients en vrac stockés dans des réservoirs ou des silos.

Comprendre les compromis

Bien que l'azote soit la norme de l'industrie, la mise en œuvre d'un système d'inertage nécessite un examen attentif de la sécurité et des coûts. Ce n'est pas une entreprise triviale.

Risque de sécurité et d'asphyxie

L'azote n'est pas toxique, mais il est un asphyxiant. En déplaçant l'oxygène, des concentrations élevées d'azote dans un espace clos peuvent créer un environnement incapable de soutenir la vie.

Une ventilation adéquate, des alarmes de surveillance de l'oxygène et des protocoles de sécurité stricts sont obligatoires dans toute installation où l'azote est utilisé pour prévenir l'asphyxie accidentelle du personnel.

Coût de la production et de l'approvisionnement

L'azote de qualité pharmaceutique doit être extrêmement pur. Bien que l'azote soit abondant dans l'atmosphère (environ 78 %), le séparer à la pureté requise a un coût.

Les installations doivent choisir entre se faire livrer de l'azote liquide en vrac dans des réservoirs ou investir dans un système de production d'azote sur site. Le choix dépend du volume de consommation, des exigences de pureté et des budgets de dépenses d'investissement.

Faire le bon choix pour votre processus

L'application d'une atmosphère inerte vise à atténuer des risques spécifiques. Votre stratégie doit être adaptée à la sensibilité de votre produit et à l'étape de production.

- Si votre objectif principal est la stabilité du produit final : Votre action clé est de mettre en œuvre le rinçage à l'azote dans vos plaquettes thermoformées, flacons ou bouteilles lors de l'étape d'emballage finale.

- Si votre objectif principal est l'intégrité de l'API pendant la synthèse : Votre action clé est de couvrir l'espace de tête des réacteurs et des réservoirs de stockage avec de l'azote pour prévenir les réactions secondaires et la dégradation.

- Si votre objectif principal est d'éviter la contamination pendant le transfert : Votre action clé est d'utiliser de l'azote pressurisé pour purger et déplacer les poudres ou les liquides à travers les lignes de transfert au lieu d'utiliser de l'air comprimé.

En fin de compte, l'intégration d'un système d'inertage à l'azote est une pratique fondamentale pour garantir que les produits pharmaceutiques sont sûrs, efficaces et stables.

Tableau récapitulatif :

| Aspect | Informations clés |

|---|---|

| Gaz principal | Azote (N₂) |

| Objectif principal | Déplacer l'oxygène pour prévenir la dégradation des API et des produits finis. |

| Avantages clés | Prévient l'oxydation, prolonge la durée de conservation, protège contre l'humidité/la contamination. |

| Applications courantes | Emballage final (flacons, plaquettes), couverture de réacteur, transfert de poudre. |

| Considération critique | Nécessite des protocoles de sécurité pour le risque d'asphyxie et un investissement dans l'approvisionnement/la production. |

Assurez la stabilité et l'efficacité de vos produits pharmaceutiques grâce aux solutions d'inertage fiables de KINTEK.

Nous comprenons que la protection des API sensibles contre l'oxydation est essentielle à la sécurité et à la durée de conservation de votre produit. KINTEK est spécialisé dans les équipements de laboratoire de haute pureté et les systèmes de manipulation de gaz adaptés aux besoins stricts des laboratoires pharmaceutiques et des installations de production.

Laissez-nous vous aider à concevoir et à mettre en œuvre le bon système d'inertage à l'azote ou d'atmosphère inerte pour votre processus spécifique, de la R&D à la fabrication à grande échelle. Contactez nos experts dès aujourd'hui pour discuter de vos besoins et protéger vos produits précieux.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Comment développer une atmosphère inerte pour une réaction chimique ? Maîtrisez le contrôle atmosphérique précis pour votre laboratoire

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- L'azote peut-il être utilisé pour le brasage ? Conditions clés et applications expliquées

- Qu'est-ce que le traitement thermique sous atmosphère inerte ? Protégez vos métaux de l'oxydation et de la décarburation