À la base, l'acier fritté est principalement fabriqué à partir d'une base de poudre de fer atomisée. Cette poudre de fer est ensuite mélangée à d'autres poudres élémentaires ou pré-alliées afin d'obtenir les propriétés souhaitées pour l'alliage d'acier final. Par exemple, pour créer de l'acier inoxydable fritté, des poudres de chrome et de nickel sont mélangées à la poudre de fer de base avant le début du processus de frittage.

Le point clé est que l'« acier fritté » est défini non pas par un ensemble unique de matériaux, mais par le processus de fabrication. Il implique le compactage de poudres métalliques — principalement du fer mélangé à des éléments d'alliage spécifiques — puis leur chauffage pour fusionner les particules ensemble en une pièce solide et fonctionnelle.

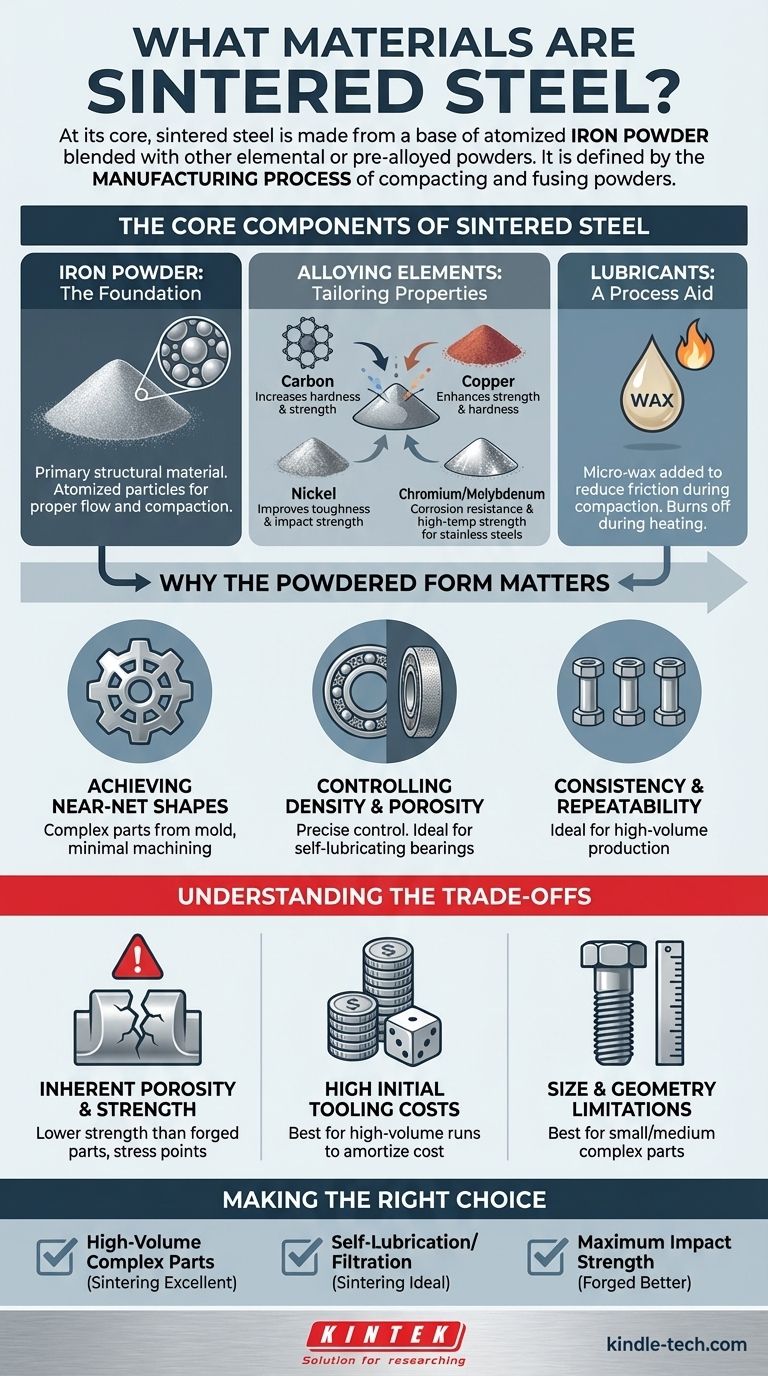

Les composants essentiels de l'acier fritté

Comprendre l'acier fritté nécessite d'examiner les poudres individuelles qui servent de blocs de construction. Chaque composant est sélectionné pour conférer des caractéristiques spécifiques au produit final.

Poudre de fer : La fondation

La grande majorité de toute pièce en acier fritté est de la poudre de fer atomisée. Celle-ci sert de matériau structurel principal. La taille et la forme de ces particules de fer sont soigneusement contrôlées pour assurer un écoulement et un compactage corrects dans la matrice.

Éléments d'alliage : Adaptation des propriétés

C'est ici que le matériau est véritablement défini. En ajoutant des poudres spécifiques à la base de fer, les fabricants peuvent créer une large gamme d'alliages d'acier avec des propriétés mécaniques différentes.

Les éléments d'alliage courants comprennent :

- Carbone (sous forme de poudre de graphite) : L'élément le plus critique pour transformer le fer en acier, augmentant la dureté et la résistance.

- Cuivre : Améliore la résistance et la dureté par durcissement par précipitation pendant le processus de frittage.

- Nickel : Améliore la ténacité, la résistance aux chocs et la trempabilité.

- Chrome et molybdène : Essentiels pour créer des aciers inoxydables frittés, offrant une résistance à la corrosion et une résistance aux températures élevées.

Lubrifiants : Une aide au processus

Un composant non métallique, tel qu'une micro-cire, est presque toujours ajouté au mélange de poudre. Ce lubrifiant réduit la friction entre la poudre et les parois de la matrice pendant l'étape de compactage, assurant une densité uniforme et évitant d'endommager l'outillage. Il est conçu pour brûler complètement pendant la phase initiale du cycle de chauffage.

Pourquoi la forme en poudre est importante

L'utilisation de métaux en poudre est la caractéristique déterminante du frittage et débloque ses principaux avantages par rapport à la coulée ou au forgeage traditionnels.

Obtention de formes quasi-nettes

Le frittage permet la création de pièces complexes et complexes directement à partir du moule. Cette capacité de « forme quasi-nette » réduit ou élimine considérablement le besoin d'usinage post-processus, ce qui permet d'économiser du temps et de réduire le gaspillage de matériaux.

Contrôle de la densité et de la porosité

Le processus donne aux ingénieurs un contrôle précis sur la densité finale de la pièce. Bien que des pièces à haute densité puissent être fabriquées pour rivaliser avec la résistance de l'acier corroyé, le processus peut également être utilisé pour créer des pièces avec une porosité contrôlée. C'est idéal pour les paliers autolubrifiants, qui sont imprégnés d'huile, ou pour les filtres.

Cohérence et répétabilité

Comme indiqué dans l'analyse de fabrication, le processus de compactage par matrice est exceptionnellement cohérent. Cela rend le frittage idéal pour les séries de production à grand volume où chaque pièce doit être une réplique quasi parfaite de la précédente, comme dans les industries automobile ou des appareils électroménagers.

Comprendre les compromis

Bien que puissant, le processus de frittage présente des limitations spécifiques qui le rendent adapté à certaines applications mais pas à d'autres.

Porosité et résistance intrinsèques

À moins que des opérations secondaires comme le calibrage ou l'infiltration ne soient effectuées, une pièce frittée aura généralement une certaine porosité résiduelle. Cela peut la rendre moins résistante qu'une pièce entièrement dense fabriquée par forgeage. Les minuscules vides internes peuvent agir comme des points de concentration de contraintes sous des charges extrêmes.

Coûts d'outillage initiaux élevés

Les matrices et l'outillage requis pour le processus de compactage sont fabriqués en acier à outils trempé et sont coûteux à produire. Cet investissement initial élevé signifie que le frittage est le plus rentable pour les séries de production à grand volume qui peuvent amortir le coût de l'outillage sur des milliers ou des millions de pièces.

Limitations de taille et de géométrie

Le processus est généralement mieux adapté aux composants de petite à moyenne taille. Les pièces extrêmement grandes peuvent être difficiles à produire en raison des pressions immenses requises pour un compactage uniforme.

Faire le bon choix pour votre objectif

Le choix de l'acier fritté est une décision d'ingénierie dictée par les exigences spécifiques de l'application.

- Si votre objectif principal est la production en grand volume de pièces complexes : Le frittage est un excellent choix pour créer des composants complexes comme des engrenages et des cames avec un minimum d'usinage et de déchets.

- Si votre objectif principal est l'autolubrification ou la filtration : La capacité à contrôler la porosité fait du frittage la méthode idéale pour produire des paliers imprégnés d'huile et des filtres spécialisés.

- Si votre objectif principal est une résistance maximale aux chocs ou à la fatigue : Un composant forgé ou usiné à partir d'une billette solide peut être un choix plus approprié pour les applications soumises à des charges extrêmes et imprévisibles.

En fin de compte, l'acier fritté offre une voie de fabrication précise et reproductible pour créer des pièces en acier complexes lorsque son équilibre unique de propriétés correspond à vos objectifs d'ingénierie.

Tableau récapitulatif :

| Composant | Rôle dans l'acier fritté | Propriétés/Exemples clés |

|---|---|---|

| Poudre de fer | Base structurelle primaire | Particules atomisées pour le compactage |

| Éléments d'alliage | Adaptent les propriétés mécaniques | Carbone (dureté), Cuivre (résistance), Nickel (ténacité) |

| Lubrifiants | Aident au processus de compactage | Micro-cire (brûle pendant le chauffage) |

| Contrôle de la porosité | Définit la fonctionnalité de la pièce | Haute densité pour la résistance, vides contrôlés pour l'autolubrification |

Besoin de pièces en acier fritté conçues avec précision pour votre production en grand volume ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions sur mesure pour créer des composants complexes, de forme quasi-nette, avec une porosité contrôlée et une consistance exceptionnelle. Laissez notre expertise en matériaux de frittage vous aider à atteindre l'efficacité et à réduire les déchets. Contactez-nous dès aujourd'hui pour discuter de vos exigences de projet !

Guide Visuel

Produits associés

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Presse isostatique manuelle à froid CIP pour pastilles

Les gens demandent aussi

- Qu'est-ce qu'un équipement de pulvérisation cathodique ? Dépôt de couches minces de précision pour la fabrication de haute technologie

- Pourquoi le graphite peut-il conduire la chaleur ? Déverrouiller ses propriétés thermiques anisotropes

- Pourquoi le bromure de potassium est-il utilisé en FTIR ? La clé d'une analyse précise des échantillons solides

- Quelle est la fonction d'un four de séchage à air pulsé dans la récupération du catalyseur Ni/CN ? Maximiser l'efficacité de la réutilisation

- Quels sont les avantages et les inconvénients de la pyrolyse dans la gestion des déchets solides ? Un guide sur la conversion des déchets en ressources

- Comment fonctionnent les chambres de revêtement ? Réalisez une transformation de surface au niveau atomique avec le PVD

- Qu'est-ce qu'une alternative à un catalyseur zéolithique ? Exploration des MOF, des silices mésoporeuses et des oxydes métalliques

- Qu'est-ce que le procédé d'extrusion FDM ? Un guide complet de l'impression 3D couche par couche