À un niveau général, les matériaux les plus sensibles à la fragilisation par l'hydrogène sont les alliages métalliques à haute résistance. Bien que les aciers à haute résistance soient les plus connus, le phénomène affecte également des matériaux d'ingénierie critiques comme les alliages de titane, les alliages à base de nickel et même certains alliages d'aluminium à haute résistance. Le facteur commun est une combinaison de contraintes de traction élevées, d'une microstructure sensible et d'une source d'hydrogène atomique.

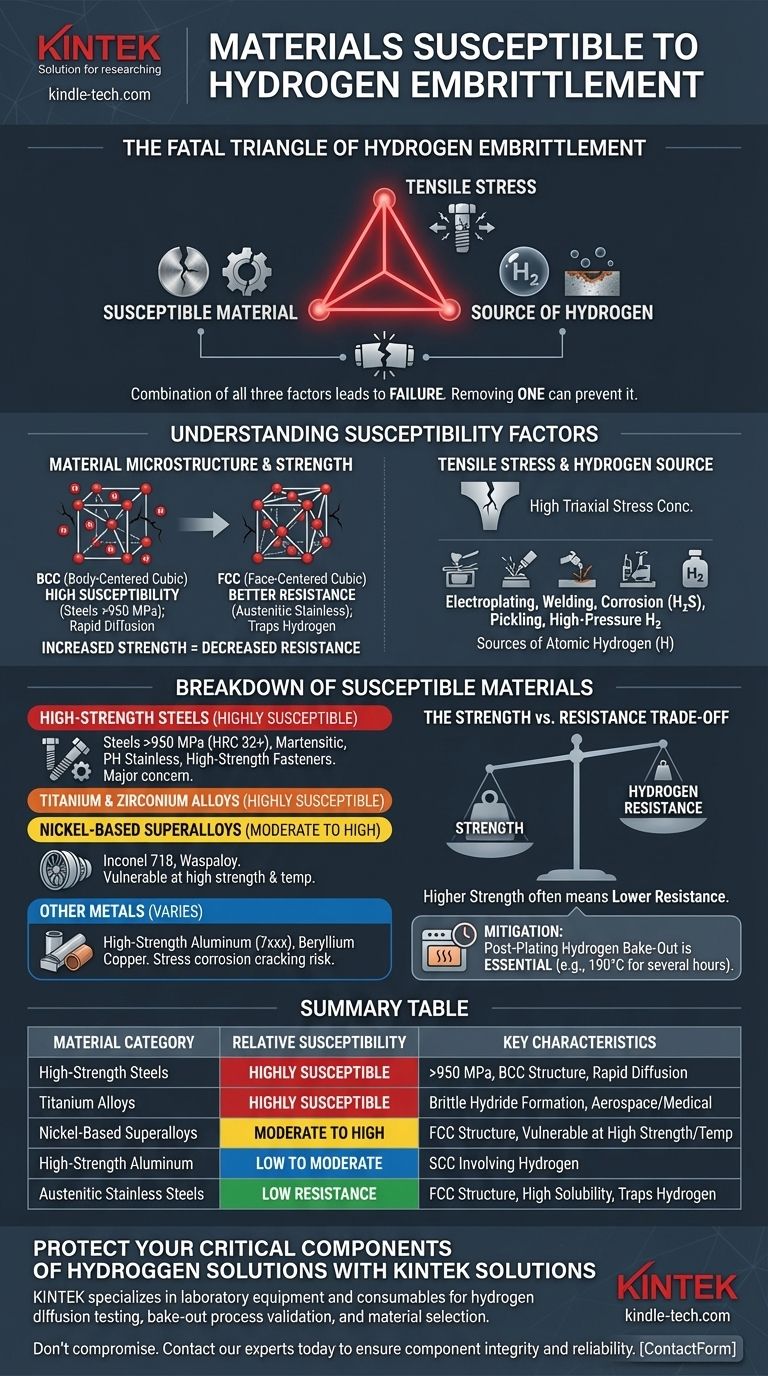

Le principe fondamental à comprendre est que la fragilisation par l'hydrogène n'est pas causée par un facteur unique, mais par un "triangle fatal" de conditions : un matériau susceptible, la présence de contraintes de traction (appliquées ou résiduelles) et l'exposition à une source d'hydrogène. L'élimination de l'un de ces trois éléments peut prévenir la défaillance.

Comprendre les facteurs clés de la susceptibilité

La fragilisation par l'hydrogène est un mécanisme de défaillance complexe. Avant d'énumérer des matériaux spécifiques, il est crucial de comprendre pourquoi ils sont sensibles. Le risque est dicté par l'interaction de la structure interne du matériau et de son environnement externe.

Le rôle de la microstructure et de la résistance du matériau

La structure cristalline interne et le niveau de résistance d'un matériau sont les facteurs intrinsèques les plus importants. Généralement, à mesure que la résistance et la dureté d'un alliage augmentent, sa résistance à la fragilisation par l'hydrogène diminue considérablement.

Les matériaux ayant une structure cristalline cubique centrée (BCC), comme les aciers ferritiques et martensitiques, sont très sensibles. Cette structure permet une diffusion rapide des petits atomes d'hydrogène mais a une faible solubilité, ce qui signifie que l'hydrogène ne reste pas "piégé" et peut facilement se déplacer vers les régions de forte contrainte pour initier des fissures.

En revanche, les matériaux ayant une structure cubique à faces centrées (FCC), comme les aciers inoxydables austénitiques (par exemple, 304, 316), ont une bien meilleure résistance. Le réseau FCC a une solubilité plus élevée pour l'hydrogène et un taux de diffusion plus faible, piégeant efficacement les atomes d'hydrogène dans des endroits moins nocifs.

Le besoin critique de contraintes de traction

Les atomes d'hydrogène migrent vers les zones de fortes contraintes de traction triaxiales, telles que la pointe d'une fissure, une entaille ou même des défauts microscopiques dans le matériau. La contrainte est la force motrice qui concentre l'hydrogène.

Cette contrainte peut provenir d'une charge appliquée (par exemple, une connexion boulonnée sous tension) ou d'une contrainte résiduelle laissée par des processus de fabrication comme le soudage, le formage ou le meulage.

La source essentielle d'hydrogène

Un matériau ne peut pas devenir fragile sans une source d'hydrogène atomique (H) qui peut être absorbée. Cet hydrogène peut provenir de nombreuses sources pendant la fabrication ou le service.

Les sources courantes comprennent la galvanoplastie, le soudage avec des électrodes humides, la corrosion (en particulier dans les environnements "acides" H₂S), les processus de nettoyage comme le décapage acide et l'exposition directe au gaz hydrogène à haute pression.

Une ventilation des matériaux sensibles

Sur la base des principes ci-dessus, nous pouvons classer les matériaux en fonction de leur susceptibilité relative.

Aciers à haute résistance (très sensibles)

C'est la catégorie la plus largement affectée et étudiée. La susceptibilité devient une préoccupation majeure pour les aciers dont la résistance à la traction dépasse 950-1000 MPa (140-145 ksi) ou la dureté est supérieure à environ HRC 32.

Les exemples incluent les aciers martensitiques, les aciers inoxydables à durcissement par précipitation (PH) (comme le 17-4PH dans des conditions de haute résistance) et les fixations à haute résistance (Grade 8 / Classe 10.9 et plus).

Alliages de titane et de zirconium (très sensibles)

Les alliages de titane, tels que le courant Ti-6Al-4V, sont très sujets à la fragilisation par l'hydrogène. Ils peuvent se rompre par deux mécanismes : la fragilisation dépendante du taux de déformation due à l'hydrogène dissous ou la formation de phases d'hydrure de titane fragiles.

Les alliages de zirconium, largement utilisés dans l'industrie nucléaire, sont également très sensibles à la formation d'hydrures fragiles.

Superalliages à base de nickel (modérément à très sensibles)

Bien que leur structure FCC offre plus de résistance que l'acier, les alliages de nickel à haute résistance comme l'Inconel 718 ou le Waspaloy sont sensibles, en particulier à des niveaux de résistance élevés. La fragilisation est une préoccupation dans les environnements contenant du gaz hydrogène, surtout à des températures élevées.

Autres métaux sensibles

- Alliages d'aluminium : Généralement considérés comme moins sensibles, mais les alliages de la série 7xxx à haute résistance peuvent être vulnérables, en particulier à la fissuration par corrosion sous contrainte, qui implique souvent un mécanisme de fragilisation par l'hydrogène.

- Alliages de cuivre : Le cuivre pur est résistant, mais certains alliages de cuivre à haute résistance comme le cuivre au béryllium peuvent présenter une susceptibilité.

Comprendre les compromis : Résistance mécanique vs. Résistance à la fragilisation

Lors de la sélection des matériaux, les ingénieurs sont confrontés à un conflit fondamental entre les propriétés mécaniques et la résistance environnementale.

La pénalité résistance-susceptibilité

Le compromis le plus critique est la résistance mécanique par rapport à la résistance à l'hydrogène. Les processus mêmes qui rendent un acier plus résistant (par exemple, la trempe et le revenu pour créer une microstructure martensitique) le rendent également beaucoup plus vulnérable à l'hydrogène. C'est une contrainte de conception majeure pour les fixations et les composants structurels à haute résistance.

L'historique de traitement est important

Deux composants fabriqués à partir du même alliage peuvent avoir des susceptibilités très différentes en fonction de leur traitement. Un composant avec une contrainte résiduelle élevée due au soudage ou à un traitement thermique inapproprié sera beaucoup plus vulnérable qu'un composant correctement détendu.

L'importance des mesures d'atténuation

Pour les matériaux sensibles utilisés dans des environnements de chargement en hydrogène (comme la galvanoplastie), l'atténuation n'est pas facultative. Une cuisson de dégazage d'hydrogène après placage (par exemple, à 190°C / 375°F pendant plusieurs heures) est une procédure standard et nécessaire pour expulser l'hydrogène absorbé de la pièce avant qu'il ne puisse causer des dommages.

Faire le bon choix pour votre application

Votre sélection de matériaux doit être guidée par une compréhension claire de l'environnement de service et des exigences mécaniques.

- Si votre objectif principal est une résistance maximale dans un environnement contrôlé : Les aciers à haute résistance sont un choix valable, mais vous devez contrôler rigoureusement les processus de fabrication (placage, soudage) et envisager une cuisson post-fabrication pour éliminer tout hydrogène absorbé.

- Si votre objectif principal est la fiabilité dans un environnement riche en hydrogène (par exemple, gaz acide) : Privilégiez les matériaux intrinsèquement résistants comme les alliages de nickel qualifiés, les aciers inoxydables duplex ou des nuances austénitiques spécifiques, même si cela signifie accepter un plafond de résistance inférieur.

- Si vous équilibrez la résistance, le poids et l'exposition à l'hydrogène (par exemple, systèmes de carburant H2) : Les matériaux comme les aciers inoxydables austénitiques (316L) sont une base courante. Les applications plus avancées peuvent nécessiter des alliages spécialisés ou des revêtements conçus et testés spécifiquement pour le service de l'hydrogène.

- Si vous devez utiliser une fixation à haute résistance sensible : Spécifiez et vérifiez toujours qu'une cuisson de dégazage d'hydrogène appropriée après placage a été effectuée conformément aux normes comme l'ASTM F1941.

En fin de compte, la prévention de la fragilisation par l'hydrogène est une question de conception proactive et de contrôle diligent des processus.

Tableau récapitulatif :

| Catégorie de matériau | Susceptibilité relative | Caractéristiques clés |

|---|---|---|

| Aciers à haute résistance | Très sensibles | Sensibles à des résistances à la traction >950 MPa (HRC 32+) ; la structure cristalline BCC permet une diffusion rapide de l'hydrogène |

| Alliages de titane (par exemple, Ti-6Al-4V) | Très sensibles | Sujets à la formation d'hydrure fragile ; critiques dans les applications aérospatiales et médicales |

| Superalliages à base de nickel (par exemple, Inconel 718) | Modérée à élevée | La structure FCC offre une certaine résistance mais est vulnérable à des niveaux de résistance élevés et à des températures élevées |

| Aluminium à haute résistance (série 7xxx) | Faible à modérée | Généralement résistant mais peut être vulnérable à la fissuration par corrosion sous contrainte impliquant de l'hydrogène |

| Aciers inoxydables austénitiques (304, 316) | Faible résistance | La structure FCC avec une solubilité élevée de l'hydrogène offre une bonne résistance intrinsèque |

Protégez vos composants critiques de la fragilisation par l'hydrogène

La fragilisation par l'hydrogène peut entraîner des défaillances catastrophiques et inattendues dans les composants à haute résistance. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables qui vous aident à analyser la susceptibilité des matériaux, à tester la diffusion de l'hydrogène et à mettre en œuvre des techniques d'atténuation appropriées comme les processus de cuisson de dégazage d'hydrogène.

Nous vous aidons à :

- Sélectionner les bons matériaux pour les environnements riches en hydrogène

- Valider les traitements post-traitement pour garantir l'intégrité des composants

- Maintenir le contrôle qualité avec des équipements de laboratoire fiables

Ne laissez pas la fragilisation par l'hydrogène compromettre vos projets. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et trouver la bonne solution pour votre application.

Guide Visuel

Produits associés

- Tamis de laboratoire et machines de tamisage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Machine d'essai de filtre FPV pour les propriétés de dispersion des polymères et des pigments

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

Les gens demandent aussi

- Quel est le rôle des tamis standard dans la préparation des déchets d'or pour les études cinétiques de lixiviation ?

- Comment les tamiseurs vibrants et les tamis standards sont-ils utilisés pour analyser les effets de la torréfaction de la biomasse ? Optimiser la granulabilité

- Pourquoi un tamiseur vibrant de précision est-il essentiel pour la recherche sur la lixiviation des métaux ? Optimisez votre analyse granulométrique

- Pourquoi l'analyse granulométrique par tamisage est-elle importante ? Assurer une qualité et des performances constantes de vos matériaux

- Quel est le but principal de l'utilisation de tamis standard ? Maîtriser l'uniformité des particules pour une préparation de catalyseur de haute qualité