Au fond, une couche mince peut être fabriquée à partir d'un large éventail de matériaux, principalement classés comme métaux, diélectriques (une classe de céramiques) et polymères. Le matériau spécifique est choisi non pas pour ses propriétés en vrac, mais pour les caractéristiques électriques, optiques ou mécaniques uniques qu'il présente lorsqu'il est réduit à une couche de l'épaisseur de quelques atomes ou micromètres seulement.

Le choix d'un matériau de couche mince n'est jamais arbitraire. Il est entièrement dicté par la fonction prévue de la couche — qu'elle doive gérer les électrons (couches électriques) ou les photons (couches optiques), ou fournir une barrière protectrice.

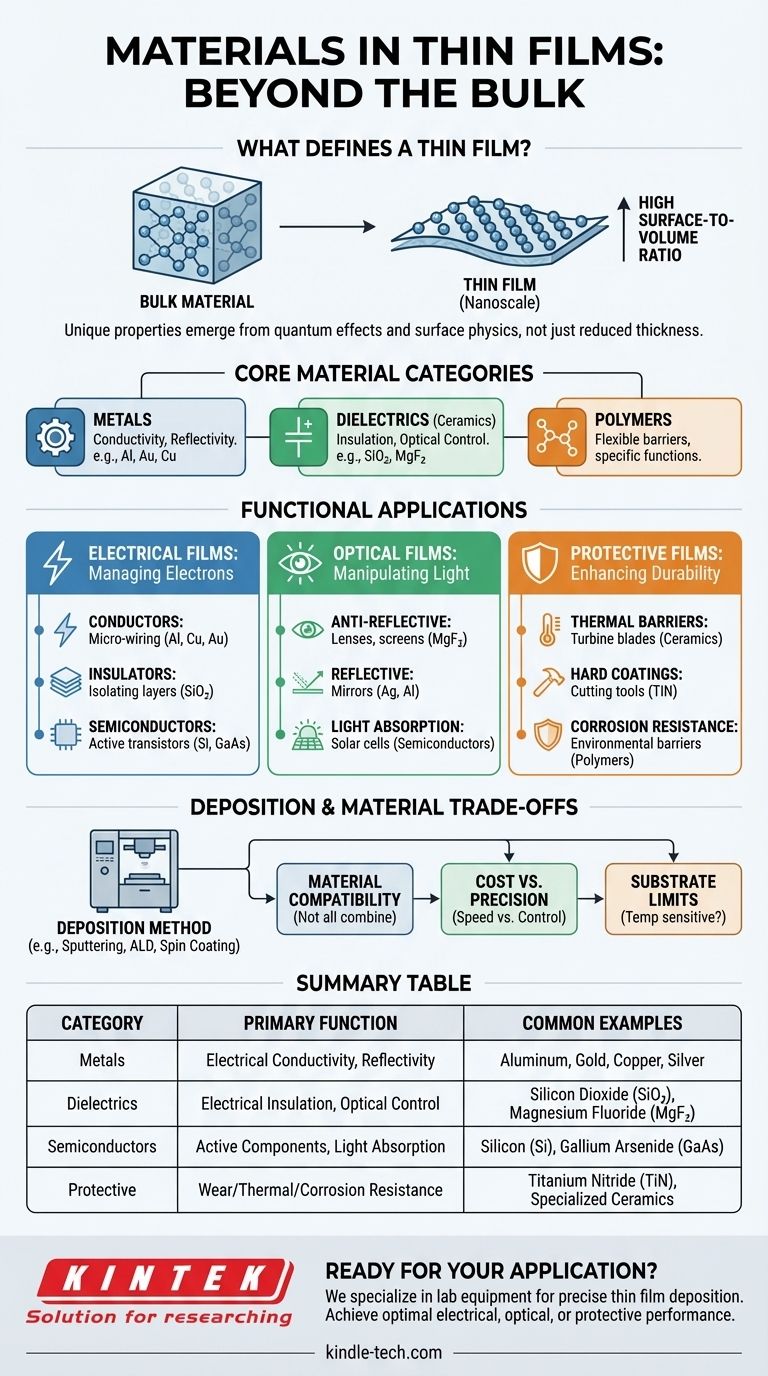

Qu'est-ce qui définit une couche mince ?

Une idée fausse courante est qu'une « couche mince » est simplement tout matériau transformé en une couche fine. La réalité est plus fondamentale.

Plus que la simple épaisseur

Un matériau devient une véritable couche mince lorsque son épaisseur est si minimale que son rapport surface/volume augmente considérablement. Ce changement provoque les effets quantiques et la physique de surface à dominer sur les propriétés en vrac normales du matériau, débloquant de nouveaux comportements.

Le comportement à l'échelle atomique

Cette transformation est pilotée par des processus au niveau atomique. Les comportements clés tels que l'adsorption (atomes adhérant à la surface), la désorption (atomes quittant la surface) et la diffusion de surface (atomes se déplaçant à travers la surface) deviennent les caractéristiques déterminantes du matériau, permettant sa fonction unique.

Les catégories fonctionnelles des matériaux de couches minces

Le vaste éventail de matériaux utilisés dans les couches minces peut être compris en les regroupant par leur application principale. Cette approche fonctionnelle clarifie pourquoi un matériau spécifique est sélectionné.

Couches électriques : conducteurs, isolants et semi-conducteurs

Ces couches constituent le fondement de toute l'électronique moderne.

- Conducteurs : Des métaux tels que l'aluminium, le cuivre, l'or et le tungstène sont utilisés pour créer le câblage microscopique dans les circuits intégrés.

- Isolants : Des matériaux diélectriques, tels que le dioxyde de silicium (SiO₂) ou les céramiques à haute constante diélectrique (high-k), sont utilisés pour isoler les couches conductrices et construire des condensateurs.

- Semi-conducteurs : Des matériaux tels que le silicium (Si) et l'arséniure de gallium (GaAs) sont les composants actifs, formant les transistors qui alimentent nos appareils.

Couches optiques : manipulation de la lumière

Ces couches sont conçues pour contrôler le flux de lumière pour des applications allant des cellules solaires aux écrans avancés.

- Revêtements antireflets : Plusieurs couches de matériaux diélectriques comme le fluorure de magnésium (MgF₂) et le dioxyde de silicium sont utilisées pour minimiser la réflexion sur les lentilles et les écrans.

- Revêtements réfléchissants : Des métaux hautement réfléchissants comme l'argent et l'aluminium sont déposés pour créer des miroirs et d'autres surfaces réfléchissantes.

- Absorption de la lumière : Dans les cellules solaires, des couches semi-conductrices spécifiques sont conçues pour absorber efficacement les photons et convertir leur énergie en électricité.

Couches protectrices et mécaniques : amélioration de la durabilité

Cette catégorie se concentre sur l'utilisation de couches minces pour protéger un substrat de son environnement.

- Barrières thermiques : Des céramiques spécialisées sont déposées sur des composants tels que les aubes de turbine dans l'aérospatiale pour les protéger des températures extrêmes.

- Revêtements durs : Des matériaux extrêmement durs comme le nitrure de titane (TiN) sont utilisés pour revêtir les outils de coupe, augmentant leur durée de vie et leurs performances.

- Résistance à la corrosion : Des polymères ou des métaux inertes sont utilisés pour créer une barrière qui empêche l'oxydation et les dommages chimiques.

Comprendre les compromis : dépôt et choix du matériau

Le matériau lui-même n'est qu'une partie de l'équation. La méthode utilisée pour créer la couche — le processus de dépôt — introduit des compromis critiques qui affectent le résultat final.

Le lien entre la méthode et le matériau

Tous les matériaux ne peuvent pas être déposés avec toutes les techniques. Les polymères, par exemple, sont souvent appliqués en utilisant une méthode en phase liquide telle que le revêtement par centrifugation (spin coating). En revanche, les métaux durs et les céramiques nécessitent généralement une méthode de dépôt physique en phase vapeur (PVD) telle que la pulvérisation cathodique (sputtering) ou un processus de dépôt chimique en phase vapeur (CVD).

Coût contre précision

Les méthodes de dépôt varient énormément en coût et en complexité. L'évaporation thermique simple est relativement peu coûteuse mais offre moins de contrôle. Les techniques avancées telles que le dépôt par couches atomiques (ALD) offrent une précision d'une seule couche atomique, mais à un coût nettement plus élevé et à une vitesse plus lente.

Compatibilité du substrat et de l'environnement

Le processus de dépôt choisi doit être compatible avec l'objet à revêtir (le substrat). Le CVD à haute température, par exemple, ne peut pas être utilisé sur un substrat en plastique sensible à la température. L'énergie et la chimie du processus dictent les combinaisons matériau-substrat réalisables.

Faire le bon choix pour votre application

Sélectionner le bon matériau nécessite d'aligner ses propriétés et la méthode de dépôt associée avec votre objectif technique principal.

- Si votre objectif principal est la performance électrique : Vous choisirez parmi les métaux pour la conductivité, les diélectriques pour l'isolation et des semi-conducteurs spécifiques pour la fonctionnalité des dispositifs actifs.

- Si votre objectif principal est le contrôle optique : Votre choix se portera sur des empilements de matériaux diélectriques pour l'antireflet ou des métaux spécifiques pour une haute réflectivité.

- Si votre objectif principal est la protection de surface : Vous vous tournerez vers des céramiques dures pour la résistance à l'usure ou des polymères et métaux inertes pour les barrières environnementales.

En fin de compte, maîtriser la technologie des couches minces passe par la compréhension du lien fondamental entre les propriétés d'un matériau, sa fonction à l'échelle nanométrique et le processus utilisé pour le créer.

Tableau récapitulatif :

| Catégorie de matériaux | Fonction principale | Exemples courants |

|---|---|---|

| Métaux | Conductivité électrique, Réflectivité | Aluminium, Or, Cuivre, Argent |

| Diélectriques (Céramiques) | Isolation électrique, Contrôle optique | Dioxyde de silicium (SiO₂), Fluorure de magnésium (MgF₂) |

| Semi-conducteurs | Composants électroniques actifs, Absorption de la lumière | Silicium (Si), Arséniure de gallium (GaAs) |

| Revêtements protecteurs | Résistance à l'usure, Barrières thermiques, Protection contre la corrosion | Nitrure de titane (TiN), Céramiques spécialisées, Polymères |

Prêt à choisir le matériau de couche mince parfait pour l'application spécifique de votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables pour le dépôt de couches minces, vous aidant à obtenir des performances électriques, optiques ou protectrices précises. Que vous travailliez avec des métaux, des diélectriques ou des polymères, notre expertise garantit des résultats optimaux pour vos besoins de recherche ou de production. Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut soutenir l'innovation en couches minces de votre laboratoire.

Guide Visuel

Produits associés

- Machine de four tubulaire d'équipement PECVD de dépôt chimique en phase vapeur assisté par plasma rotatif incliné

- Four à presse à chaud sous vide pour stratification et chauffage

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Fabricant de pièces usinées et moulées sur mesure en PTFE Téflon pour le nettoyage de verre conducteur ITO FTO de laboratoire, panier à fleurs

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

Les gens demandent aussi

- Qu'est-ce que le dépôt en chimie environnementale ? Comprendre comment la pollution atmosphérique nuit aux écosystèmes

- Comment fonctionne une machine de pulvérisation cathodique ? Atteignez une précision au niveau atomique pour vos revêtements

- Qu'est-ce qu'un système de pulvérisation cathodique ? Réalisez un dépôt de couches minces inégalé pour votre laboratoire

- Qu'est-ce qu'une machine de pulvérisation cathodique magnétron ? Dépôt de couches minces de précision pour les matériaux avancés

- Quels sont les effets du pulvérisation cathodique magnétron ? Obtenez des films minces durables et de haute qualité pour votre laboratoire