Les principaux mécanismes de défaillance hydraulique remontent presque toujours à trois problèmes interconnectés : la contamination du fluide hydraulique, la chaleur excessive et les propriétés incorrectes du fluide. Ces facteurs dégradent la capacité du fluide à remplir sa fonction, entraînant une cascade d'usure mécanique et une panne éventuelle des composants.

La grande majorité des pannes de systèmes hydrauliques ne sont pas causées par un défaut soudain d'un composant, mais par la dégradation lente et progressive du fluide hydraulique lui-même. La protection du fluide est le facteur le plus critique pour assurer la fiabilité du système.

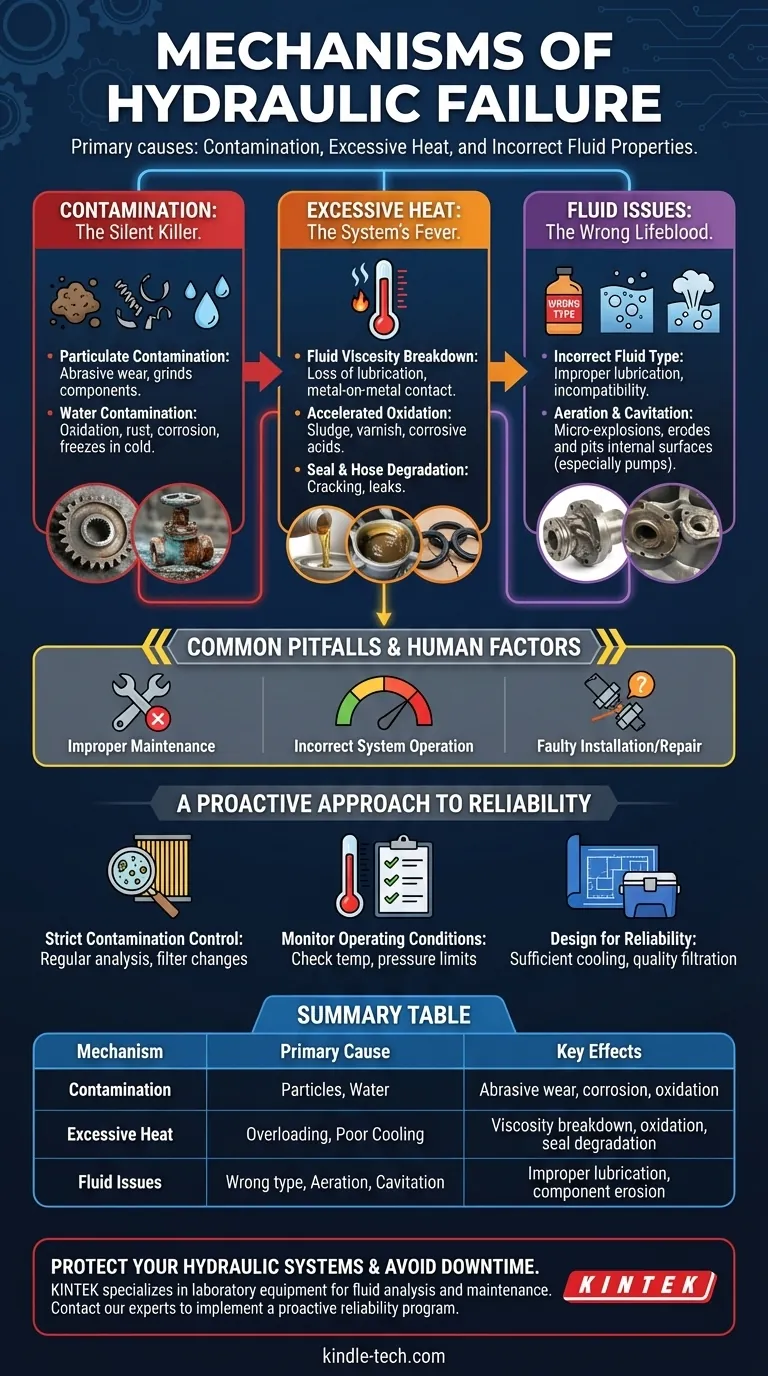

Les principaux coupables de la défaillance hydraulique

Un système hydraulique est une boucle fermée, mais il n'est jamais parfaitement isolé de son environnement ou des sous-produits de son propre fonctionnement. Comprendre comment ces éléments provoquent une défaillance est la première étape vers la prévention.

La contamination : le tueur silencieux

La contamination est la principale cause de défaillance hydraulique. Elle introduit des matériaux étrangers dans le fluide qui ne devraient pas s'y trouver, entraînant des résultats prévisibles et dommageables.

Contamination par les particules Les particules solides comme la saleté, la poussière et les copeaux métalliques microscopiques provenant de l'usure des composants sont les coupables les plus courants. Elles provoquent une défaillance par usure abrasive, agissant comme du papier de verre liquide qui érode les tolérances serrées à l'intérieur des pompes, des vannes et des cylindres.

Ce processus accélère l'usure des composants, augmente les fuites internes et réduit l'efficacité du système bien avant qu'une panne catastrophique ne survienne.

Contamination par l'eau L'eau est un autre contaminant très destructeur. Elle pénètre par des joints usés ou par condensation dans le réservoir.

L'eau dégrade le fluide en favorisant l'oxydation et en épuisant les additifs essentiels. Elle provoque également la rouille et la corrosion des surfaces métalliques internes et peut geler dans des conditions froides, bloquant les conduites et endommageant les composants.

La chaleur excessive : la fièvre du système

La chaleur est l'ennemie du fluide hydraulique. Bien qu'une certaine chaleur soit un sous-produit naturel du fonctionnement, une chaleur excessive provoque des dommages rapides et irréversibles au fluide et aux composants du système.

Dégradation de la viscosité du fluide L'effet le plus immédiat d'une température élevée est une chute de la viscosité du fluide (son épaisseur). Lorsque le fluide s'amincit, il perd sa capacité à former un film lubrifiant protecteur entre les pièces mobiles.

Cette perte de lubrification entraîne un contact direct métal contre métal, augmentant considérablement la friction et l'usure des composants.

Accélération de l'oxydation La chaleur agit comme un catalyseur pour l'oxydation, une réaction chimique qui décompose de façon permanente le fluide. Ce processus crée de la boue, du vernis et des acides corrosifs.

Le vernis peut recouvrir les surfaces internes, provoquant le blocage des vannes et l'obstruction des orifices. La boue s'accumule dans le réservoir et peut être pompée dans le système, provoquant d'autres blocages et une usure accrue.

Dégradation des joints et des flexibles Les températures élevées rendent les élastomères des joints et des flexibles durs et cassants. Cette perte de flexibilité entraîne des fissures, qui sont une source principale de fuites externes et internes.

Problèmes de fluide : le mauvais sang vital

L'utilisation d'un fluide incorrect ou la pénétration d'air dans le système crée des problèmes opérationnels immédiats qui peuvent rapidement entraîner des dommages mécaniques.

Type de fluide incorrect Chaque système est conçu pour un fluide ayant une viscosité et un ensemble d'additifs spécifiques. L'utilisation d'un fluide incorrect peut entraîner une lubrification inadéquate, une dissipation thermique insuffisante et une incompatibilité avec les joints.

Aération et cavitation L'aération est la présence de bulles d'air entraînées dans le fluide, souvent causée par une fuite du côté admission de la pompe. La cavitation est la formation et l'effondrement de bulles de vapeur lorsque la pression dans une partie du circuit chute trop bas.

Ces deux phénomènes sont destructeurs. Lorsque ces bulles s'effondrent sous haute pression, elles créent une micro-explosion qui érode et pique les surfaces internes des composants, en particulier à l'intérieur des pompes.

Pièges courants et facteurs humains

Les problèmes mécaniques sont souvent rendus possibles par des erreurs humaines. Les défauts dans l'entretien, l'exploitation et la réparation introduisent les conditions mêmes qui mènent à la défaillance.

Entretien inapproprié

Le piège le plus courant est une approche réactive, du type « réparer quand ça casse ». Ne pas effectuer les tâches de routine telles que le remplacement des filtres, l'analyse des échantillons de fluide et le nettoyage des crépines permet à la contamination et à la dégradation de progresser sans contrôle.

Fonctionnement incorrect du système

Faire fonctionner constamment un système au-dessus de sa pression ou de sa température maximale nominale réduira considérablement sa durée de vie. Cela surcharge les composants et accélère la dégradation du fluide.

Installation ou réparation défectueuse

L'installation incorrecte des composants peut créer un désalignement qui exerce une contrainte excessive sur les pièces. L'utilisation du mauvais type de joints ou le fait de ne pas nettoyer correctement les pièces avant l'assemblage est un moyen garanti d'introduire des contaminants dès le premier jour.

Une approche proactive pour la fiabilité hydraulique

Comprendre les causes de défaillance vous permet de passer d'une stratégie réactive à une stratégie proactive axée sur la prévention.

- Si votre objectif principal est de prévenir les pannes dans les systèmes existants : Mettez en œuvre un programme strict de contrôle de la contamination, axé sur l'analyse régulière du fluide et le respect d'un calendrier de remplacement des filtres.

- Si votre objectif principal est de dépanner un problème actuel : Commencez par analyser un échantillon de fluide pour détecter la contamination et vérifiez la température de fonctionnement du système par rapport à ses limites spécifiées.

- Si votre objectif principal est de concevoir un nouveau système : Assurez-vous que la conception inclut une capacité de refroidissement suffisante et spécifie une filtration de haute qualité pour éliminer les contaminants dès le départ.

En fin de compte, traiter le fluide hydraulique comme le composant le plus important du système est la clé pour atteindre une fiabilité à long terme.

Tableau récapitulatif :

| Mécanisme | Cause principale | Effets clés |

|---|---|---|

| Contamination | Infiltration de particules ou d'eau | Usure abrasive, corrosion, oxydation |

| Chaleur excessive | Surcharge, refroidissement insuffisant | Dégradation de la viscosité, oxydation, dégradation des joints |

| Problèmes de fluide | Type de fluide incorrect, aération, cavitation | Lubrification inadéquate, érosion des composants, dommages à la pompe |

Protégez vos systèmes hydrauliques et évitez les temps d'arrêt coûteux. KINTEK est spécialisée dans les équipements de laboratoire et les consommables, y compris les solutions pour l'analyse et l'entretien des fluides. Notre expertise peut vous aider à mettre en œuvre un programme de fiabilité proactif pour prolonger la vie de votre équipement. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et garantir le bon fonctionnement de vos systèmes.

Guide Visuel

Produits associés

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Fabricant de pièces personnalisées en PTFE Téflon pour réacteur de synthèse hydrothermale, papier carbone et tissu carbone, nano-croissance

- Four à moufle de 1700℃ pour laboratoire

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment la température affecte-t-elle l'huile hydraulique ? Optimisez la viscosité pour des performances optimales du système

- Que se passe-t-il pour l'huile hydraulique lorsqu'elle est chaude ? Prévenir la dégradation de la viscosité et l'oxydation coûteuse

- Qu'est-ce qui rend une presse hydraulique si puissante ? Décryptage de la physique de la multiplication des forces

- Quel rôle joue une presse de forgeage hydraulique industrielle dans la production de MoNiCr ? Assurer des préformes d'alliage à haute densité

- Quelle est la température de fonctionnement d'un système hydraulique standard ? Atteindre une efficacité et une longévité maximales

- Pourquoi devez-vous suivre la procédure de sécurité lors de l'utilisation d'outils hydrauliques ? Pour prévenir les défaillances catastrophiques et les blessures

- Quel est le rôle d'une presse à granulés hydraulique dans la préparation de la magnétite au vanadium-titane ? Optimiser la densification et la réactivité

- Quelle est l'importance du KBr ? Son rôle essentiel en spectroscopie et en médecine