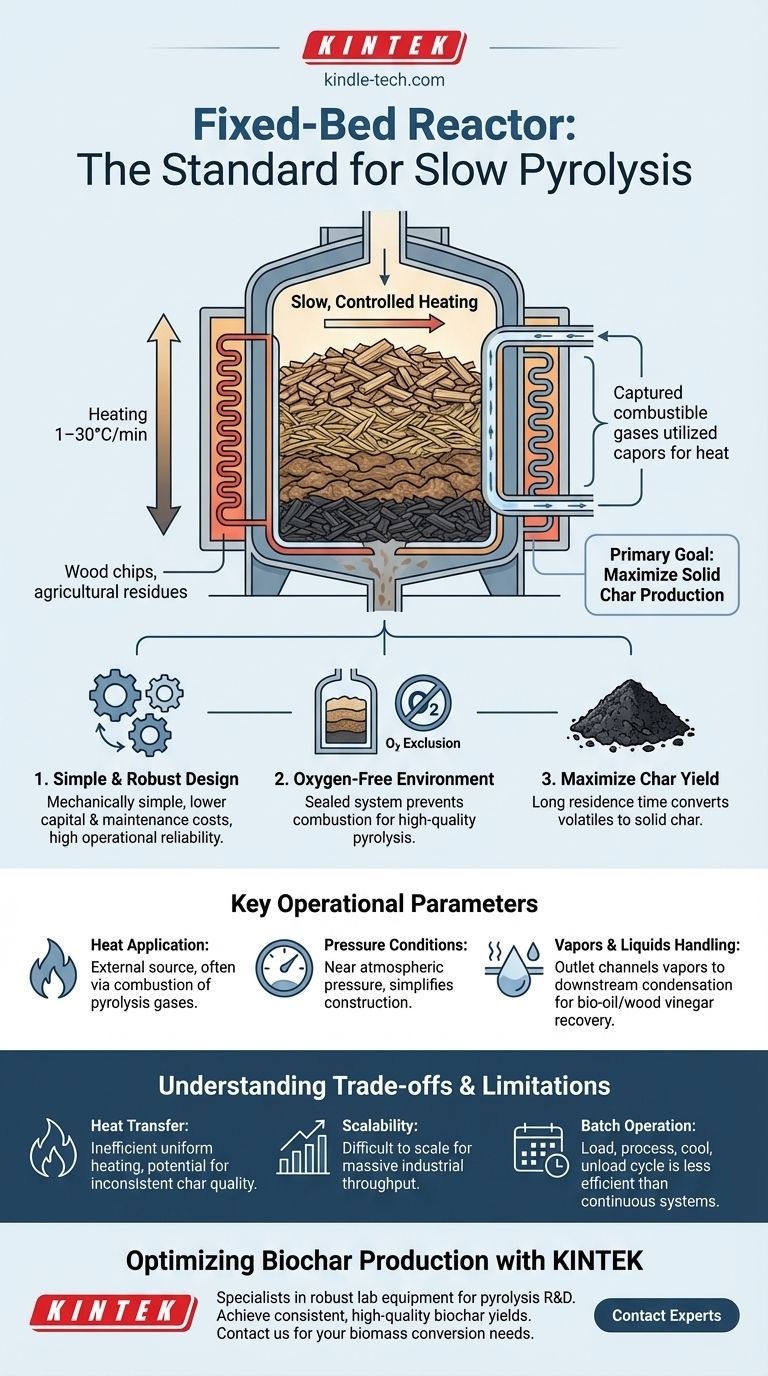

Pour la pyrolyse lente, le choix le plus courant et le plus direct est le réacteur à lit fixe. Cette conception implique de charger la biomasse dans une chambre stationnaire où la chaleur est appliquée lentement et progressivement. Cette approche correspond parfaitement aux exigences fondamentales de la pyrolyse lente : un faible taux de chauffage (généralement 1 à 30 °C par minute) et un environnement limité en oxygène, conçu spécifiquement pour maximiser la production de charbon solide.

Le choix d'un réacteur à lit fixe pour la pyrolyse lente n'est pas arbitraire ; c'est une décision de conception dictée par l'objectif fondamental du processus : maximiser la production de charbon solide grâce au chauffage lent et contrôlé d'un tas de biomasse stationnaire.

Pourquoi les réacteurs à lit fixe dominent-ils la pyrolyse lente ?

L'adéquation d'un réacteur à lit fixe découle de son alignement avec la nature lente et de faible intensité du processus. Sa conception facilite directement les conditions nécessaires à la production de charbon de haute qualité.

Le principe du chauffage lent et contrôlé

La pyrolyse lente est définie par son augmentation progressive de la température. Une conception à lit fixe permet à une masse statique de matière première d'être chauffée de manière complète et uniforme sur une longue période.

Ce temps de résidence prolongé est essentiel pour les réactions secondaires qui convertissent les composés volatils en charbon solide supplémentaire, maximisant ainsi le rendement final.

Conception simple et robuste

Comparé à des systèmes plus complexes comme les réacteurs à lit fluidisé ou les réacteurs ablatifs utilisés dans la pyrolyse rapide, le réacteur à lit fixe est mécaniquement simple.

Il y a moins de pièces mobiles, ce qui réduit les coûts d'investissement, diminue les exigences de maintenance et augmente la fiabilité opérationnelle, ce qui le rend idéal pour de nombreuses applications impliquant du bois et de la biomasse agricole.

Maintien d'un environnement sans oxygène

L'obtention de produits de pyrolyse de haute qualité nécessite l'exclusion quasi totale de l'oxygène pour éviter la combustion.

Une chambre de réacteur scellée et stationnaire rend beaucoup plus facile le contrôle de l'atmosphère interne, son inertage si nécessaire, et empêche l'air de pénétrer dans le système.

Paramètres opérationnels clés du système de réacteur

Bien que le type de réacteur soit central, le succès de l'ensemble du système dépend de la gestion de plusieurs facteurs opérationnels clés qui influencent le processus.

Méthode d'application de la chaleur

La chaleur est généralement fournie par une source externe. Le réacteur doit être conçu pour transférer efficacement cette énergie dans le tas stationnaire de biomasse, qui est souvent un mauvais conducteur thermique.

Les méthodes courantes comprennent le chauffage des parois du réacteur ou l'utilisation de tubes d'échange de chaleur internes. Dans de nombreux systèmes, les gaz combustibles produits pendant la pyrolyse sont capturés et brûlés pour fournir cette chaleur de procédé, créant une opération plus autonome.

Conditions de pression

La pyrolyse lente est presque toujours effectuée à pression atmosphérique ou proche. Cela simplifie la construction du réacteur, car il n'a pas besoin d'être une cuve haute pression, ce qui contribue davantage à réduire les coûts et à améliorer la sécurité.

Manipulation des vapeurs et des liquides

Bien que le charbon solide soit le produit principal, le processus génère également des vapeurs. Le réacteur doit disposer d'une sortie pour canaliser ces vapeurs vers un système de condensation en aval.

Ce système capture les produits liquides, souvent appelés vinaigre de bois ou bio-huile. Étant donné que la pyrolyse lente produit moins de liquide que la pyrolyse rapide, ces systèmes de condensation et de collecte peuvent être conçus de manière plus simple.

Comprendre les compromis

Bien qu'efficace, le réacteur à lit fixe n'est pas sans limites. Comprendre ces compromis est crucial pour une application et une mise à l'échelle appropriées.

Limites du transfert de chaleur

Le principal inconvénient d'un lit statique est l'inefficacité du transfert de chaleur. Il peut être difficile de chauffer uniformément un grand volume de biomasse, ce qui peut entraîner une qualité de charbon incohérente dans l'ensemble du lot. Le cœur peut être sous-traité tandis que les bords sont sur-traités.

Défis de mise à l'échelle

En raison de ces problèmes de transfert de chaleur, les réacteurs à lit fixe traditionnels peuvent être difficiles à adapter à de très grandes capacités industrielles. Pour un débit massif, d'autres conceptions comme les fours rotatifs, qui culbutent le matériau pour améliorer la distribution de la chaleur, peuvent devenir plus viables malgré leur complexité.

Fonctionnement par lots par rapport au fonctionnement continu

De nombreux réacteurs à lit fixe fonctionnent par lots : chargement de la matière première, exécution du processus, refroidissement et déchargement du charbon. Ce cycle peut être long et moins efficace du point de vue du débit par rapport aux systèmes de réacteurs continus.

Faire le bon choix pour votre objectif

La configuration idéale du réacteur dépend directement de votre produit principal et de l'échelle opérationnelle prévue.

- Si votre objectif principal est de maximiser le rendement en biocarbons solides à petite ou moyenne échelle : Un réacteur à lit fixe est la solution la plus directe, la plus fiable et la plus rentable.

- Si votre objectif principal est de produire du bio-huile liquide ou de fonctionner à une échelle industrielle continue très importante : Vous devrez peut-être évaluer d'autres conceptions de réacteurs qui privilégient le transfert de chaleur rapide et le mouvement des matériaux.

En fin de compte, comprendre les principes fondamentaux de la pyrolyse lente — chauffage progressif et temps de résidence longs — est la clé pour sélectionner et faire fonctionner le bon réacteur pour vos besoins.

Tableau récapitulatif :

| Caractéristique | Réacteur à lit fixe pour la pyrolyse lente |

|---|---|

| Objectif principal | Maximiser le rendement en biocarbons solides |

| Taux de chauffage | Faible (1–30 °C par minute) |

| Avantage clé | Conception simple, robuste et rentable |

| Mode de fonctionnement | Généralement par lots |

| Idéal pour | Production de biocarbons à petite et moyenne échelle |

Prêt à optimiser votre processus de production de biocarbons ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes et fiables pour la recherche et le développement en pyrolyse. Que vous passiez du laboratoire à l'échelle pilote ou que vous optimisiez vos paramètres de processus, notre expertise en systèmes de réacteurs peut vous aider à obtenir des rendements de biocarbons constants et de haute qualité.

Discutons de votre projet. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour les besoins de conversion de biomasse de votre laboratoire.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

Les gens demandent aussi

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental