D'un point de vue chimique et opérationnel, les meilleurs plastiques pour la pyrolyse sont avantageusement le Polyéthylène (PE) et le Polypropylène (PP). Ces plastiques, connus sous le nom de polyoléfines, sont constitués de chaînes d'hydrocarbures simples qui se décomposent proprement en huile synthétique et en gaz de haute qualité. Bien que d'autres plastiques puissent être traités, ils introduisent des contaminants et des défis opérationnels qui réduisent considérablement l'efficacité et la valeur des produits finaux.

Le plastique idéal pour la pyrolyse n'est pas seulement une question de type de polymère, mais un équilibre entre l'adéquation chimique et la pureté de la matière première. Alors que le PE et le PP offrent la meilleure base chimique, la meilleure option pratique est souvent un flux de déchets propre et bien trié qui minimise les coûts opérationnels et maximise la valeur de la production.

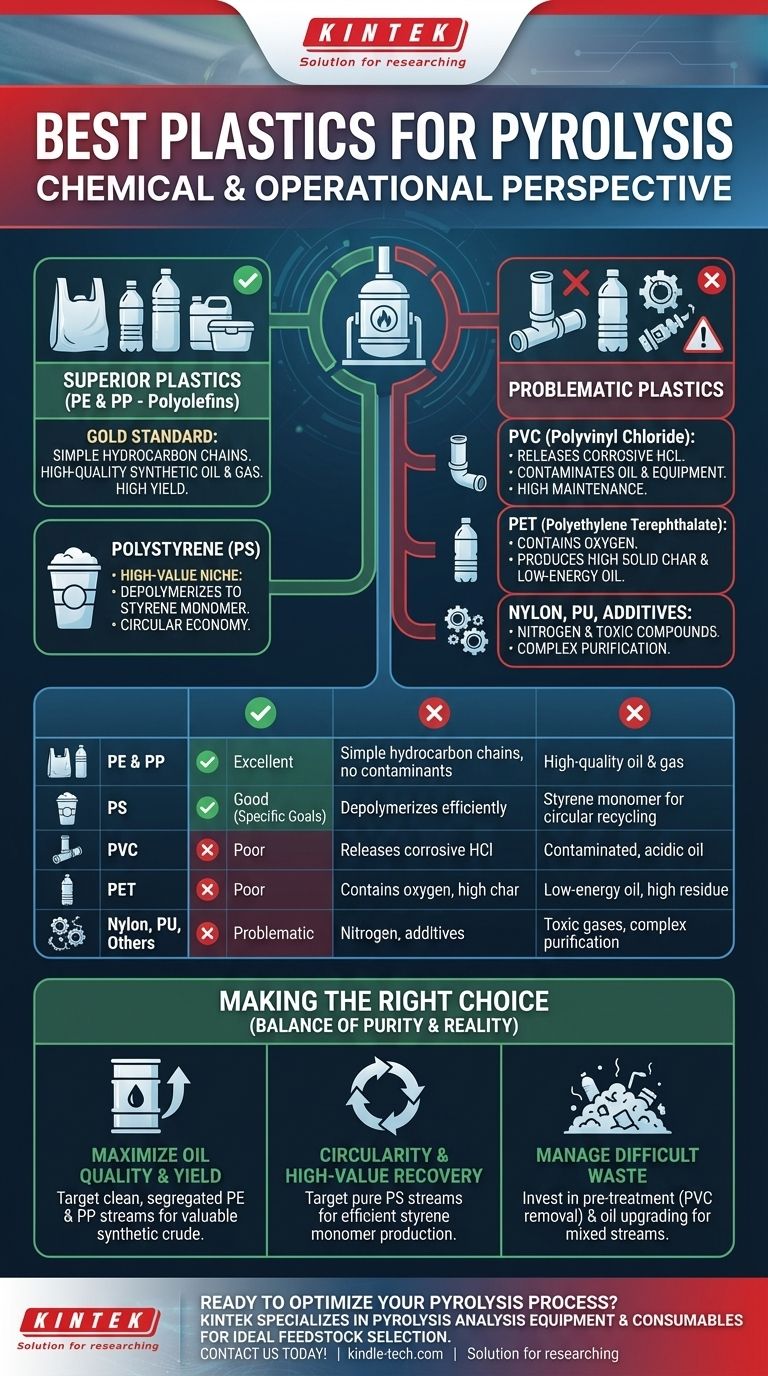

Pourquoi certains plastiques sont supérieurs pour la pyrolyse

La pyrolyse est un processus de décomposition thermique en l'absence d'oxygène. L'objectif est généralement de décomposer de longues chaînes de polymères en molécules d'hydrocarbures liquides plus petites et plus précieuses (huile de pyrolyse). La structure chimique du plastique d'entrée détermine directement la qualité et la composition de cette sortie.

L'étalon-or : les polyoléfines (PE et PP)

Le polyéthylène (PE) – que l'on trouve dans les sacs, bouteilles et films plastiques – et le polypropylène (PP) – utilisé dans les conteneurs, les pièces automobiles et les fibres – sont les matières premières les plus recherchées.

Leur structure est uniquement composée de carbone et d'hydrogène. Lorsqu'ils sont chauffés, ils se décomposent en un mélange de paraffines et d'oléfines, chimiquement similaires à une fraction de pétrole brut. Il en résulte une huile de pyrolyse à haut rendement et de haute qualité, avec un bon contenu énergétique et moins d'impuretés.

Une niche de grande valeur : le polystyrène (PS)

Le polystyrène (PS), utilisé dans les gobelets en mousse et les emballages, est également un candidat solide, mais pour une raison différente.

Dans les bonnes conditions de pyrolyse, le PS peut se "dézipper" ou se dépolymériser pour revenir à son élément constitutif d'origine : le monomère de styrène. Ce liquide peut être purifié et utilisé pour fabriquer du nouveau polystyrène, représentant une véritable voie d'économie circulaire. Le rendement en monomère de styrène peut être très élevé, ce qui le rend économiquement attractif si un flux de déchets de PS pur est disponible.

Plastiques problématiques et leurs défis

Tous les plastiques ne sont pas égaux. Certains polymères introduisent des contaminants qui peuvent corroder l'équipement, empoisonner les catalyseurs et créer une production toxique de faible valeur. Comprendre ces limitations est essentiel pour toute opération de pyrolyse viable.

Le problème du PVC : la contamination par le chlore

Le polychlorure de vinyle (PVC) est le contaminant le plus problématique dans une matière première de pyrolyse.

Lorsqu'il est chauffé, le PVC libère une quantité importante d'acide chlorhydrique (HCl). Cet acide est très corrosif pour les réacteurs et les tuyauteries, entraînant des maintenances fréquentes et coûteuses. Il contamine également l'huile de pyrolyse, la rendant acide et inutilisable sans des étapes de purification coûteuses et complexes. Même de petites quantités de PVC peuvent compromettre un lot entier.

Le défi du PET : oxygène et résidus solides

Le polyéthylène téréphtalate (PET), le plastique utilisé dans les bouteilles d'eau et de soda, est également une matière première sous-optimale.

La structure chimique du PET contient de l'oxygène, qui se retrouve dans l'huile de pyrolyse et l'eau, réduisant le contenu énergétique et la stabilité de l'huile. De plus, le PET a tendance à produire une plus grande quantité de charbon solide par rapport au PE ou au PP, ce qui diminue le rendement liquide global et complique le fonctionnement du réacteur.

Autres contaminants : azote et additifs

Les plastiques comme le Nylon (Polyamide) et le Polyuréthane (PU) contiennent de l'azote. Pendant la pyrolyse, cela peut former des composés azotés dans l'huile ou libérer des gaz potentiellement toxiques. De même, les additifs comme les ignifugeants, les plastifiants et les pigments peuvent se retrouver dans l'huile ou le charbon, compliquant leur utilisation en aval.

Comprendre les compromis : pureté vs réalité

Bien que le PE et le PP purs soient chimiquement idéaux, ils sont rarement trouvés isolément. Le défi réel de la pyrolyse est la gestion des flux de déchets mixtes et contaminés.

La pureté de la matière première est primordiale

Le facteur le plus important déterminant le succès d'une usine de pyrolyse est la qualité de son intrant. Une matière première plus propre et mieux triée conduit à une huile de meilleure qualité, à des coûts opérationnels plus faibles et à un processus plus stable. L'investissement dans la technologie de pré-tri et de nettoyage n'est pas une option ; c'est une nécessité.

La réalité des flux de déchets mixtes

La pyrolyse est souvent proposée comme solution pour les déchets qui ne peuvent pas être recyclés mécaniquement, tels que les emballages multicouches ou les déchets solides municipaux. Bien qu'elle puisse traiter ces flux, cela a un coût.

Un système conçu pour les déchets mixtes doit disposer d'un prétraitement robuste pour éliminer le PVC et d'autres contaminants. Il doit également inclure des systèmes de post-traitement étendus pour améliorer l'huile contaminée de faible qualité en un produit utilisable. Cela augmente considérablement les dépenses en capital et les coûts opérationnels.

Faire le bon choix pour votre objectif

La "meilleure" matière première plastique est directement liée à votre objectif principal.

- Si votre objectif principal est de maximiser la qualité et le rendement de l'huile : Visez des flux propres et séparés de Polyéthylène (PE) et de Polypropylène (PP) pour produire un substitut de pétrole brut synthétique de valeur.

- Si votre objectif principal est la circularité et la récupération de produits chimiques de haute valeur : Visez des flux purs de Polystyrène (PS) pour produire efficacement du monomère de styrène pour la production de nouveaux polymères.

- Si votre objectif principal est la gestion des déchets difficiles à recycler : Préparez-vous à investir massivement dans le prétraitement (en particulier l'élimination du PVC) et la technologie d'amélioration de l'huile pour gérer les réalités opérationnelles des matières premières plastiques mixtes.

En fin de compte, le choix de la bonne matière première plastique est une décision stratégique qui équilibre les idéaux chimiques avec les réalités économiques et logistiques de la gestion des déchets.

Tableau récapitulatif :

| Type de plastique | Adéquation pour la pyrolyse | Caractéristiques clés | Production principale |

|---|---|---|---|

| Polyéthylène (PE) & Polypropylène (PP) | Excellent | Chaînes d'hydrocarbures simples, pas de contaminants | Huile synthétique et gaz de haute qualité |

| Polystyrène (PS) | Bon (pour des objectifs spécifiques) | Dépolymérise efficacement | Monomère de styrène pour le recyclage circulaire |

| PVC (Polychlorure de vinyle) | Mauvais | Libère de l'acide chlorhydrique (HCl) corrosif | Huile contaminée et acide |

| PET (Polyéthylène téréphtalate) | Mauvais | Contient de l'oxygène, produit du charbon solide | Huile à faible énergie, résidus élevés |

| Nylon, Polyuréthane | Problématique | Contient de l'azote, des additifs | Gaz toxiques, purification complexe nécessaire |

Prêt à optimiser votre processus de pyrolyse avec la bonne matière première ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour l'analyse de pyrolyse, vous aidant à tester et à sélectionner les plastiques idéaux pour une efficacité et une valeur maximales. Que vous visiez une huile à haut rendement à partir de PE/PP ou une récupération circulaire à partir de PS, nos solutions garantissent des résultats précis et fiables. Contactez-nous dès aujourd'hui pour discuter de vos besoins en laboratoire et découvrir comment KINTEK peut soutenir vos projets de pyrolyse !

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

Les gens demandent aussi

- Quels sont les composants d'une usine de pyrolyse ? Découvrez les 4 systèmes clés pour la valorisation énergétique des déchets

- Comment choisir la température de calcination ? Un guide pour optimiser les propriétés des matériaux

- Quels sont les inconvénients d'un four rotatif ? Coûts élevés et défis opérationnels

- Quelle est la température de fonctionnement de la pyrolyse ? Maîtriser la clé de la production de biochar, de bio-huile et de gaz de synthèse

- Pourquoi la pyrolyse est-elle meilleure ? Transformer les déchets en ressources précieuses comme le biochar et les biocarburants.

- Quelle est la plage de température pour la pyrolyse rapide ? Optimiser le rendement en bio-huile à partir de la biomasse

- À quoi sert la calcination ? Un guide des transformations solide-état à haute température

- Quels sont le temps et la température pour la pyrolyse ? Paramètres de contrôle pour cibler votre produit désiré