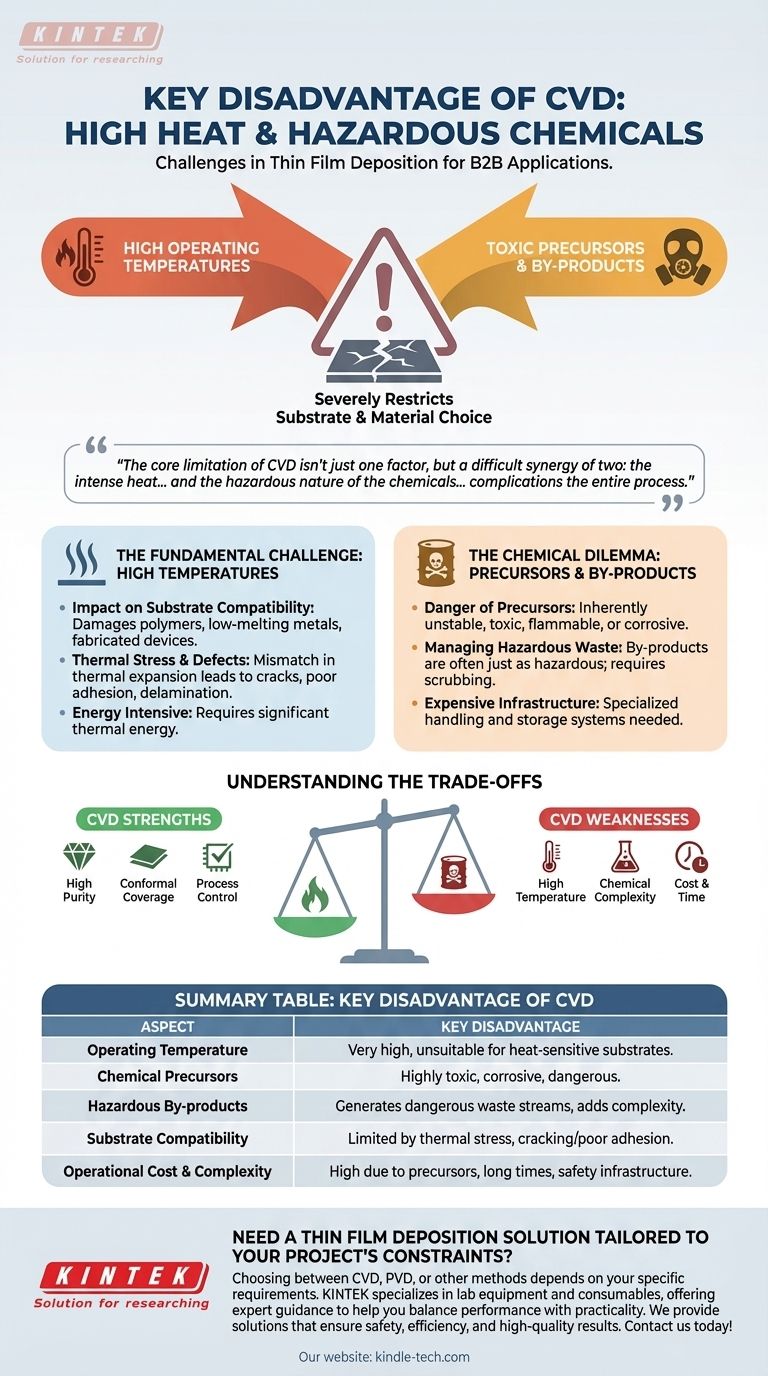

L'inconvénient majeur du dépôt chimique en phase vapeur (CVD) est son exigence en matière de températures de fonctionnement élevées, souvent combinée à l'utilisation de précurseurs chimiques hautement toxiques, corrosifs et dangereux. Cette combinaison restreint sévèrement les types de matériaux pouvant être utilisés comme substrats et introduit des défis importants en matière de sécurité, d'environnement et de coûts pour la manipulation des produits chimiques d'entrée et de leurs sous-produits dangereux.

La limitation fondamentale du CVD n'est pas un facteur unique, mais une synergie difficile de deux éléments : la chaleur intense requise pour déclencher la réaction chimique limite ce que l'on peut revêtir, tandis que la nature dangereuse des produits chimiques impliqués complique l'ensemble du processus du début à la fin.

Le défi fondamental : les températures élevées

Le "C" dans CVD signifie "chimique", et ces réactions nécessitent généralement une grande quantité d'énergie thermique pour se dérouler efficacement. Cette dépendance à la chaleur élevée est à l'origine de plusieurs inconvénients majeurs.

Impact sur la compatibilité des substrats

De nombreux processus CVD fonctionnent à des températures qui peuvent endommager ou détruire les matériaux sensibles à la chaleur. Cela rend la technique inadaptée au revêtement de polymères, de certains métaux à bas point de fusion, ou de dispositifs électroniques entièrement fabriqués qui ne peuvent pas supporter la charge thermique.

Contrainte thermique et défauts

Même si un substrat peut supporter les températures élevées, la différence de dilatation thermique entre le substrat et le film déposé peut poser problème. Au fur et à mesure que le système refroidit, cette incompatibilité peut introduire des contraintes, entraînant des fissures, une mauvaise adhérence ou un décollement du film mince.

Le dilemme chimique : précurseurs et sous-produits

Le CVD fonctionne en introduisant des gaz réactifs (précurseurs) dans une chambre où ils se décomposent et déposent un film sur un substrat. La nature de ces produits chimiques est au cœur des limitations du processus.

Le danger des précurseurs

Pour être efficaces, les précurseurs CVD doivent être suffisamment volatils pour exister sous forme gazeuse et suffisamment réactifs pour former le film désiré. Cette combinaison signifie souvent que les produits chimiques sont intrinsèquement instables, toxiques, inflammables ou corrosifs, nécessitant des systèmes de manipulation et de stockage spécialisés et coûteux.

Gestion des déchets dangereux

Les réactions chimiques dans un processus CVD sont rarement efficaces à 100 %. Il en résulte des sous-produits qui sont souvent aussi dangereux que les précurseurs initiaux. Ces flux de déchets doivent être neutralisés ou "épurés" avant de pouvoir être évacués, ce qui ajoute une complexité et un coût significatifs à l'opération.

Comprendre les compromis

Aucune méthode de dépôt n'est parfaite. Les inconvénients du CVD doivent être mis en balance avec ses atouts significatifs, en particulier par rapport aux méthodes alternatives comme le dépôt physique en phase vapeur (PVD).

Haute température vs. haute qualité

La chaleur même qui limite le choix du substrat est aussi ce qui permet la croissance de films de haute pureté, hautement cristallins, avec une excellente couverture conforme. Le CVD est exceptionnellement bon pour revêtir uniformément des surfaces complexes et non planes, une tâche où les techniques PVD en ligne de mire ont souvent des difficultés.

Complexité chimique vs. contrôle du processus

Bien que les produits chimiques soient dangereux, ils offrent un degré élevé de contrôle sur les propriétés du film. En ajustant précisément le débit de gaz, la pression et la concentration, les opérateurs peuvent affiner la composition chimique et la structure du film final.

Coût et temps

Le CVD peut être un processus coûteux. La combinaison de précurseurs coûteux et dangereux, de longs temps de dépôt (parfois plusieurs heures) et la nécessité d'une infrastructure complexe de sécurité et de gestion des déchets contribuent à un coût d'exploitation plus élevé par rapport à d'autres méthodes.

Choisir la bonne solution pour votre objectif

Le choix d'une technique de dépôt nécessite une compréhension claire des contraintes principales de votre projet et des résultats souhaités.

- Si votre objectif principal est une pureté de film exceptionnelle et une couverture uniforme sur un substrat résistant à la chaleur : Le CVD est souvent le choix supérieur, car sa nature chimique permet une qualité et une conformité inégalées.

- Si votre objectif principal est de revêtir un matériau sensible à la chaleur comme un polymère ou un dispositif électronique fini : Un processus à basse température comme le CVD assisté par plasma (PECVD) ou une technique PVD est presque certainement nécessaire.

- Si votre objectif principal est de minimiser les risques de sécurité et la complexité opérationnelle : L'infrastructure requise pour gérer les produits chimiques dangereux du CVD peut rendre le PVD ou d'autres méthodes moins intensives en produits chimiques plus pratiques.

En fin de compte, le choix de la bonne méthode implique d'équilibrer la qualité supérieure du film du CVD avec ses contraintes thermiques et chimiques importantes.

Tableau récapitulatif :

| Aspect | Inconvénient majeur du CVD |

|---|---|

| Température de fonctionnement | Très élevée, souvent inadaptée aux substrats sensibles à la chaleur comme les polymères ou les composants électroniques finis. |

| Précurseurs chimiques | Souvent très toxiques, corrosifs et dangereux, nécessitant une manipulation et un stockage spécialisés. |

| Sous-produits dangereux | Génère des flux de déchets dangereux qui doivent être neutralisés, ce qui ajoute de la complexité et des coûts. |

| Compatibilité des substrats | Limitée par la contrainte thermique, qui peut provoquer des fissures ou une mauvaise adhérence du film mince. |

| Coût et complexité opérationnels | Élevés en raison des précurseurs coûteux, des longs temps de dépôt et de l'infrastructure de sécurité complexe. |

Besoin d'une solution de dépôt de couches minces adaptée aux contraintes de votre projet ?

Le choix entre CVD, PVD ou d'autres méthodes dépend de vos exigences spécifiques en matière de compatibilité des substrats, de qualité du film et de sécurité. KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des conseils d'experts pour vous aider à sélectionner le système de dépôt parfait pour les besoins de votre laboratoire.

Laissez nos experts vous aider à équilibrer performance et praticité. Nous fournissons des solutions qui garantissent sécurité, efficacité et résultats de haute qualité.

Contactez-nous dès aujourd'hui pour discuter de vos défis en matière de dépôt de couches minces !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quelle est la finesse des films minces ? Libérer le potentiel des matériaux à l'échelle nanométrique

- Comment les nanomatériaux sont-ils synthétisés par dépôt chimique en phase vapeur ? Un guide étape par étape pour la fabrication ascendante (bottom-up)

- Qu'est-ce que la pulvérisation cathodique à diode ? Un guide du processus fondamental de dépôt de couches minces

- L'or peut-il être pulvérisé par pulvérisation cathodique ? Débloquez des performances de film mince supérieures pour vos applications

- Quels sont les inconvénients du graphène CVD ? Principaux défis pour la production industrielle

- Quel est le principe du dépôt chimique en phase vapeur d'organométalliques ? Un guide pour la croissance de films minces de haute pureté

- Qu'est-ce que la déposition dans la fabrication de semi-conducteurs ? Construire des puces couche par couche avec le CVD et le PVD

- Quels sont les facteurs affectant le dépôt chimique en phase vapeur ? Maîtrisez les paramètres clés pour des films minces supérieurs