Les éléments chauffants sont généralement fabriqués à partir de matériaux métalliques et non métalliques spécialisés, choisis pour leurs propriétés électriques et thermiques uniques. Les options métalliques courantes incluent les alliages nickel-chrome, le molybdène, le tungstène et le tantale, tandis que les choix non métalliques comprennent le graphite, le carbure de silicium et le dioxyde de molybdène.

Le matériau idéal pour un élément chauffant n'est pas une seule "meilleure" option. C'est un matériau qui trouve le juste équilibre entre une résistivité électrique élevée, un point de fusion élevé et une stabilité chimique (comme la résistance à l'oxydation) pour un environnement opérationnel et un objectif spécifiques.

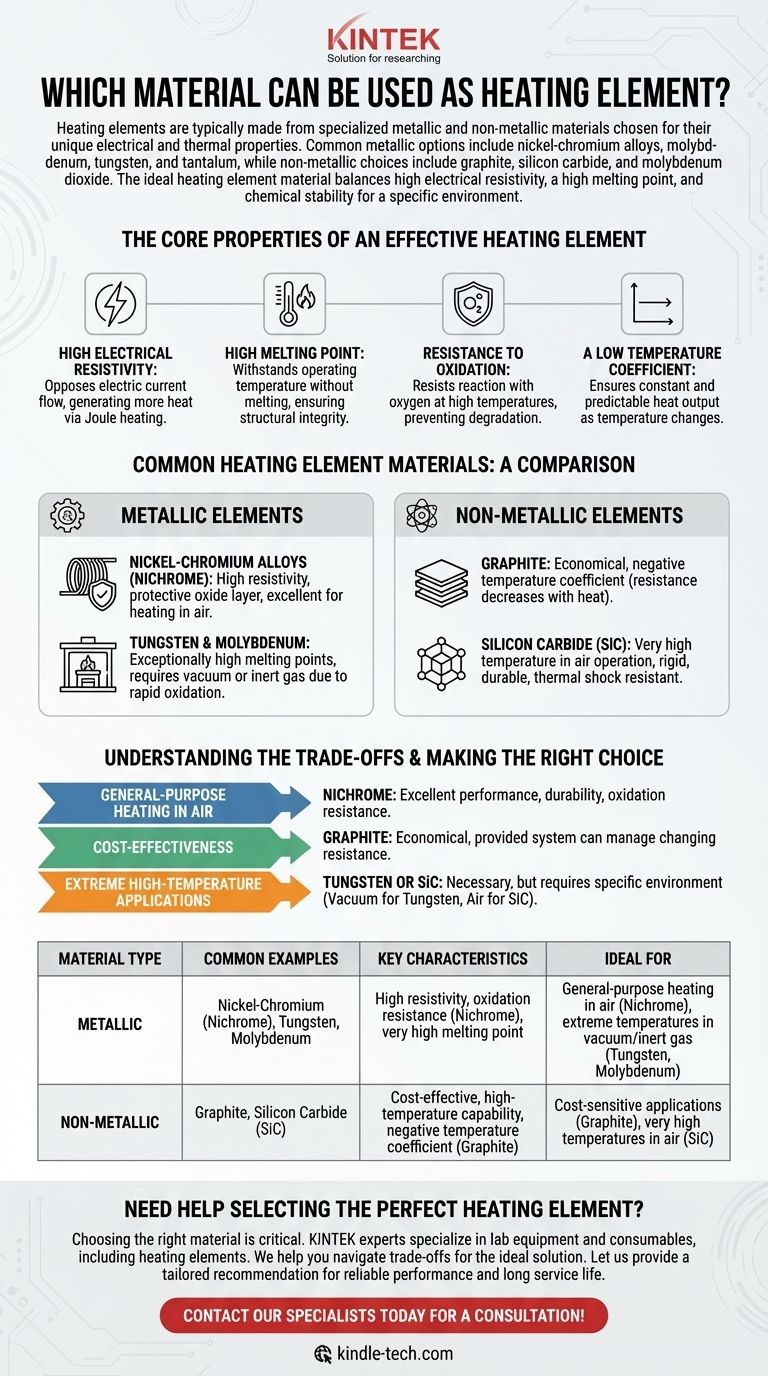

Les propriétés fondamentales d'un élément chauffant efficace

Pour comprendre pourquoi certains matériaux sont utilisés, nous devons d'abord examiner les propriétés fondamentales requises pour générer efficacement et de manière fiable de la chaleur à partir de l'électricité.

Haute résistivité électrique

Un élément chauffant fonctionne en convertissant l'énergie électrique en chaleur par un processus appelé effet Joule. Un matériau à haute résistivité s'oppose plus fortement au passage du courant électrique, générant plus de chaleur pour un courant et une taille physique donnés.

Point de fusion élevé

C'est une exigence simple mais critique. Le matériau doit être capable de supporter sa propre température de fonctionnement sans fondre ni se déformer, assurant ainsi son intégrité structurelle et une longue durée de vie.

Résistance à l'oxydation

À hautes températures, la plupart des matériaux réagissent rapidement avec l'oxygène de l'air, un processus connu sous le nom d'oxydation. Cette corrosion dégrade l'élément, le faisant s'amincir et finalement échouer. Un bon élément doit être intrinsèquement résistant à l'oxydation ou former une couche d'oxyde protectrice.

Un faible coefficient de température

Le "coefficient de température de résistance" décrit à quel point la résistance électrique d'un matériau change lorsque sa température change. Un coefficient faible ou stable est souhaitable car il garantit que la production de chaleur reste constante et prévisible à mesure que l'élément chauffe.

Matériaux d'éléments chauffants courants : une comparaison

Les matériaux sont généralement classés en deux groupes, chacun avec des caractéristiques distinctes.

Éléments métalliques

Ce sont souvent des alliages conçus spécifiquement pour les applications de chauffage.

- Alliages nickel-chrome (Nichrome) : Extrêmement courants en raison de leur haute résistivité et de leur capacité à former une couche protectrice d'oxyde de chrome, qui empêche toute oxydation ultérieure même à hautes températures dans l'air.

- Tungstène et molybdène : Ces métaux réfractaires ont des points de fusion exceptionnellement élevés, ce qui les rend adaptés aux applications à très haute température comme les éléments de four. Cependant, ils s'oxydent rapidement et doivent être utilisés sous vide ou dans une atmosphère de gaz inerte.

Éléments non métalliques

Ces matériaux offrent différents profils de coût et de performance.

- Graphite : Une option moins coûteuse que de nombreux métaux, le graphite est un choix efficace. De manière unique, sa résistance électrique peut en fait diminuer à mesure qu'il chauffe, une propriété connue sous le nom de coefficient de température négatif.

- Carbure de silicium (SiC) : Connu pour sa capacité à fonctionner à très hautes températures dans l'air, le SiC est rigide, durable et résistant aux chocs thermiques.

Comprendre les compromis

La sélection d'un matériau implique d'équilibrer des facteurs concurrents tels que le coût, la durée de vie et l'environnement dans lequel l'élément fonctionnera.

Coût vs. Performance

Le graphite est nettement moins coûteux que les alliages métalliques spécialisés. Cependant, ses propriétés, telles qu'une résistance variable avec la chaleur, peuvent nécessiter des systèmes de contrôle plus complexes par rapport à un élément nickel-chrome stable.

L'environnement d'exploitation est critique

Le facteur le plus important est souvent la présence d'oxygène. Un matériau comme le tungstène est supérieur au nickel-chrome à des températures extrêmes, mais seulement s'il est complètement protégé de l'air. Pour la plupart des applications courantes dans l'air, la nature auto-protectrice du nickel-chrome en fait le choix le plus pratique et le plus fiable.

Faire le bon choix pour votre objectif

Les besoins spécifiques de votre application doivent guider votre sélection de matériaux.

- Si votre objectif principal est le chauffage général dans l'air : Les alliages nickel-chrome sont la norme de l'industrie pour leur excellent équilibre entre performance, durabilité et résistance à l'oxydation.

- Si votre objectif principal est la rentabilité : Les éléments non métalliques comme le graphite peuvent fournir une solution économique et efficace, à condition que le système puisse s'adapter à leurs propriétés.

- Si votre objectif principal est les applications à très haute température : Les métaux réfractaires comme le tungstène ou les non-métaux comme le carbure de silicium sont nécessaires, mais vous devez tenir compte de leurs exigences environnementales spécifiques (par exemple, vide pour le tungstène, air pour le SiC).

En comprenant ces principes fondamentaux, vous pouvez choisir en toute confiance un matériau d'élément chauffant en fonction de ses propriétés fondamentales et de son adéquation à votre tâche.

Tableau récapitulatif :

| Type de matériau | Exemples courants | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| Métallique | Nickel-Chrome (Nichrome), Tungstène, Molybdène | Haute résistivité, résistance à l'oxydation (Nichrome), point de fusion très élevé | Chauffage général dans l'air (Nichrome), températures extrêmes sous vide/gaz inerte (Tungstène, Molybdène) |

| Non métallique | Graphite, Carbure de silicium (SiC) | Rentable, capacité à haute température, coefficient de température négatif (Graphite) | Applications sensibles aux coûts (Graphite), très hautes températures dans l'air (SiC) |

Besoin d'aide pour choisir l'élément chauffant parfait ?

Le choix du bon matériau est essentiel pour l'efficacité, la sécurité et le budget de votre laboratoire. Les experts de KINTEK sont spécialisés dans les équipements et consommables de laboratoire, y compris les éléments chauffants pour une large gamme d'applications. Nous pouvons vous aider à naviguer entre les compromis de coût, de performance et d'environnement d'exploitation pour trouver la solution idéale pour vos besoins spécifiques.

Laissez-nous vous fournir une recommandation personnalisée qui garantit des performances fiables et une longue durée de vie.

Contactez nos spécialistes dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Électrode à disque de platine rotatif pour applications électrochimiques

- Presse à plaque plate quantitative à chauffage infrarouge

- Cellule à flux personnalisable pour la réduction du CO2 pour la recherche sur le NRR, l'ORR et le CO2RR

Les gens demandent aussi

- À quoi sert le disiliciure de molybdène ? Alimenter des fours haute température jusqu'à 1800°C

- Quelles sont les propriétés des éléments chauffants en molybdène ? Choisissez le bon type pour l'atmosphère de votre four

- Quelle est la plage de température d'un élément chauffant en MoSi2 ? Atteignez des performances de 1900°C pour votre laboratoire

- Quels éléments de four à haute température utiliser dans une atmosphère oxydante ? MoSi2 ou SiC pour des performances supérieures

- Quelle fonction les éléments chauffants au disiliciure de molybdène remplissent-ils dans un système de four expérimental de combustion de charbon pulvérisé chauffé électriquement ?