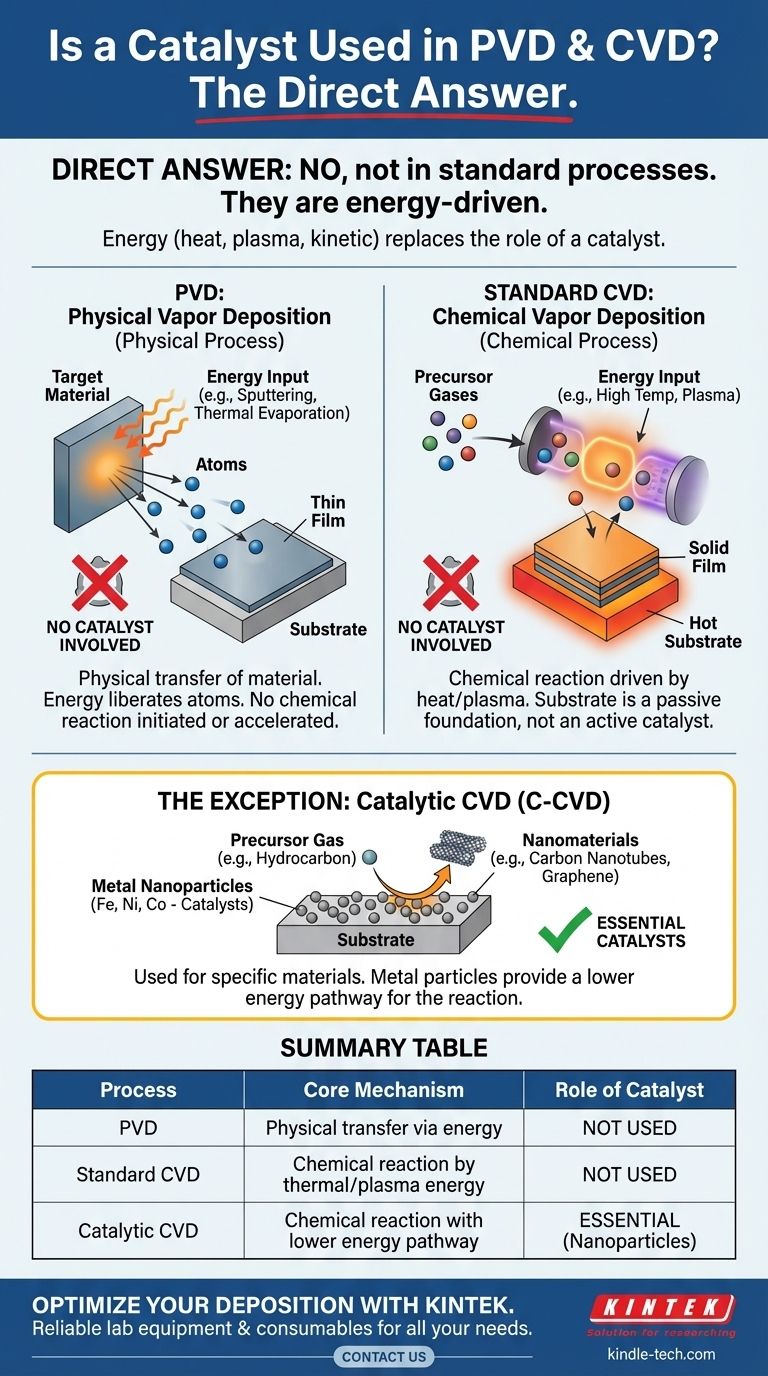

Pour être direct, il s'agit d'un point de confusion courant découlant d'une mauvaise compréhension du fonctionnement de ces processus. Ni le dépôt physique en phase vapeur (PVD) ni le dépôt chimique en phase vapeur (CVD) conventionnel n'utilisent de catalyseur. Ces techniques sont entraînées par un apport d'énergie direct — tel que la chaleur, le plasma ou l'énergie cinétique — et non par une réaction catalytique.

La principale idée fausse est que le PVD et le CVD nécessitent un catalyseur, comme de nombreuses réactions chimiques traditionnelles. La réalité est qu'il s'agit de processus énergétiques où l'énergie thermique ou cinétique force un matériau à se déposer sur une surface, remplaçant fondamentalement le rôle d'un catalyseur.

Le rôle de l'énergie, et non des catalyseurs, dans le dépôt

Pour comprendre pourquoi les catalyseurs ne font pas partie de l'équation standard du PVD ou du CVD, vous devez d'abord distinguer leurs mécanismes fondamentaux. L'un est un processus physique, l'autre est un processus chimique, mais les deux reposent sur l'énergie pour fonctionner.

Comment fonctionne le PVD : Un processus purement physique

Le PVD transfère physiquement un matériau d'une source (appelée cible) vers un substrat sans réaction chimique.

Les deux techniques de PVD les plus courantes sont l'évaporation thermique et la pulvérisation cathodique. Dans les deux cas, l'apport d'énergie est ce qui libère les atomes du matériau source.

Aucun catalyseur n'est impliqué car aucune réaction chimique n'est initiée ou accélérée. Le processus est similaire à l'ébullition de l'eau pour créer de la vapeur qui se condense sur un couvercle froid — c'est un changement d'état physique, pas une transformation chimique.

Comment fonctionne le CVD : Un processus chimique énergétique

Le CVD utilise une réaction chimique pour créer un film mince, mais cette réaction est généralement déclenchée par des températures élevées ou du plasma, et non par un catalyseur.

Dans ce processus, des gaz précurseurs volatils sont introduits dans une chambre de réaction. La chaleur intense provoque la réaction ou la décomposition de ces gaz au contact du substrat chaud, laissant derrière eux un film solide.

Bien que la réaction se produise à la surface du substrat, le substrat lui-même n'est que la base de la croissance du film. Il n'est pas un catalyseur car il n'accélère pas activement la réaction dans un cycle catalytique.

Comprendre l'exception : Le CVD catalytique

Alors que le CVD standard et tous les processus PVD sont non catalytiques, il existe une sous-classe spécifique et importante de CVD où les catalyseurs sont essentiels. Cette distinction est cruciale pour éviter toute confusion.

Le cas particulier : Le CVD catalytique (C-CVD)

Pour la synthèse de matériaux spécifiques, notamment les nanotubes de carbone et le graphène, une technique appelée CVD catalytique (C-CVD) est utilisée.

Dans cette méthode, de minuscules nanoparticules de métaux (comme le fer, le nickel ou le cobalt) sont d'abord déposées sur le substrat. Ces particules métalliques agissent comme de véritables catalyseurs.

Le gaz précurseur (par exemple, un hydrocarbure comme l'acétylène) se décompose préférentiellement à la surface de ces nanoparticules métalliques, ce qui offre une voie à moindre énergie pour que la réaction se produise, permettant la croissance de la nanostructure souhaitée.

Substrat vs. Catalyseur

Il est crucial de ne pas confondre le substrat avec un catalyseur.

Un substrat est le matériau de base sur lequel le film mince est cultivé. C'est une fondation passive.

Un catalyseur, tel qu'utilisé en C-CVD, est un agent actif qui participe et accélère une réaction chimique sans être consommé dans le produit final.

Principes clés pour comprendre le dépôt

Pour déterminer la force motrice d'un processus donné, concentrez-vous sur le mécanisme fondamental qui permet le dépôt du film mince.

- Si votre processus est le PVD : Le facteur clé est la source d'énergie physique (par exemple, la chaleur pour l'évaporation ou le bombardement ionique pour la pulvérisation) qui transforme la cible solide en vapeur.

- Si votre processus est le CVD conventionnel : Les facteurs clés sont les gaz précurseurs et l'énergie thermique ou plasmatique qui entraîne leur réaction chimique à la surface du substrat.

- Si vous cultivez des nanomatériaux spécifiques comme les nanotubes de carbone : Vous avez probablement affaire à du CVD catalytique (C-CVD), où les nanoparticules métalliques sont les catalyseurs essentiels.

En fin de compte, comprendre la force motrice fondamentale — qu'il s'agisse d'énergie physique, d'énergie thermique ou d'un véritable catalyseur — est la clé pour maîtriser les techniques de dépôt de films minces.

Tableau récapitulatif :

| Processus | Mécanisme principal | Rôle du catalyseur |

|---|---|---|

| PVD (Dépôt physique en phase vapeur) | Transfert physique via l'énergie (chaleur, plasma) | Non utilisé |

| CVD standard (Dépôt chimique en phase vapeur) | Réaction chimique entraînée par l'énergie thermique/plasma | Non utilisé |

| CVD catalytique (C-CVD) | Réaction chimique avec une voie à moindre énergie | Essentiel (par exemple, nanoparticules de Fe, Ni, Co) |

Optimisez vos processus de dépôt de films minces avec KINTEK

Comprendre les mécanismes précis derrière le PVD et le CVD est crucial pour obtenir des résultats cohérents et de haute qualité dans votre laboratoire. Que vous travailliez avec des revêtements standard ou des nanomatériaux avancés, disposer du bon équipement et des consommables appropriés est essentiel.

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables fiables pour tous vos besoins de dépôt. Nous pouvons vous aider à sélectionner le système parfait pour votre application, garantissant efficacité et précision.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre recherche et développement. Laissez nos experts vous guider vers la bonne technologie pour vos défis spécifiques.

Contactez-nous via notre formulaire de contact pour parler à un spécialiste !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température