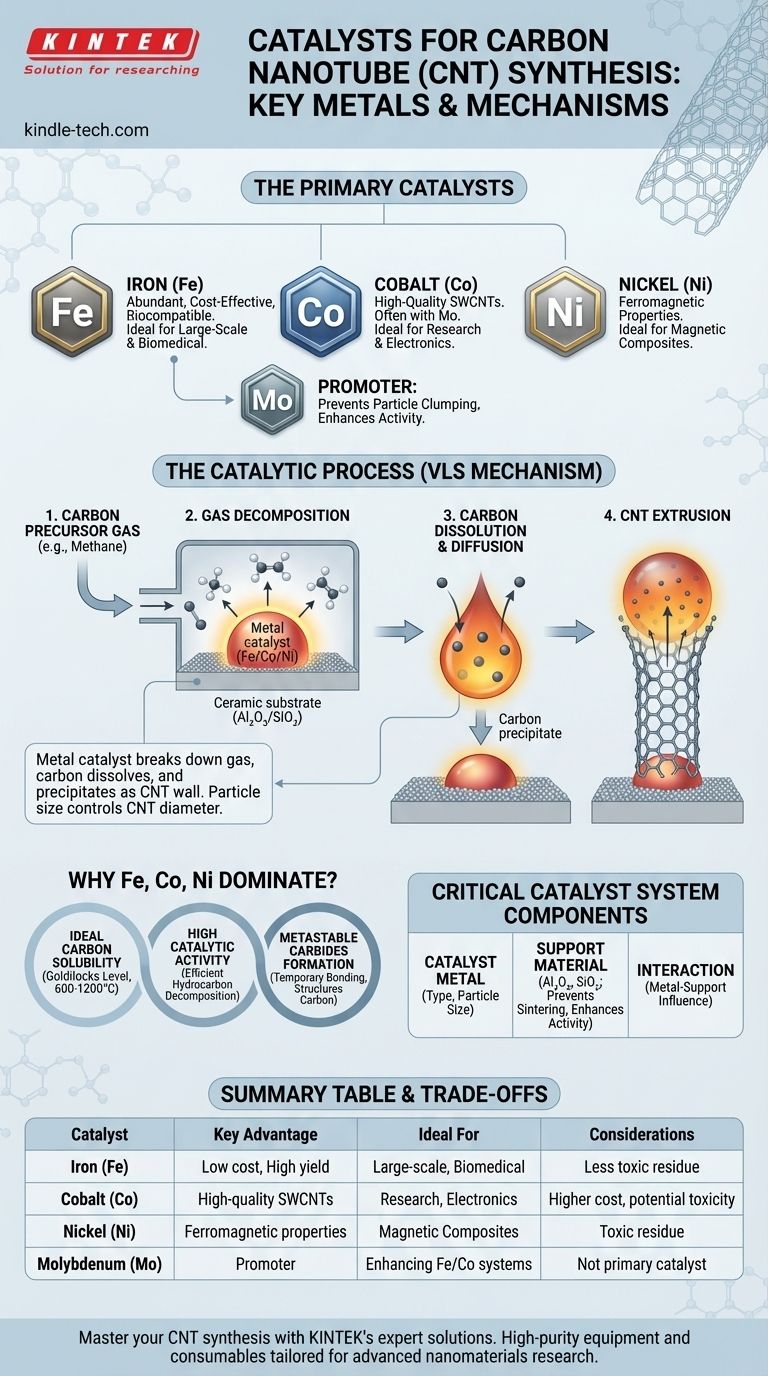

Les principaux métaux utilisés comme catalyseurs pour la synthèse des nanotubes de carbone (CNT) sont un groupe spécifique de métaux de transition. Les catalyseurs les plus courants et les plus efficaces sont le Fer (Fe), le Cobalt (Co) et le Nickel (Ni). Ces métaux, ou leurs alliages, sont essentiels pour décomposer les gaz précurseurs contenant du carbone et assembler les atomes de carbone dans la structure hexagonale unique d'un nanotube.

Le choix d'un catalyseur pour la synthèse des CNT ne consiste pas seulement à sélectionner un métal, mais à concevoir un système. L'efficacité du Fer, du Cobalt et du Nickel réside dans leur capacité unique à former des carbures métastables et à faciliter la diffusion du carbone à haute température, les propriétés finales des CNT étant fortement influencées par la taille des particules du catalyseur et son interaction avec un matériau de support.

Le rôle fondamental du catalyseur

La fonction principale du catalyseur

Le rôle d'un catalyseur dans la synthèse des CNT est double. Premièrement, il doit décomposer efficacement les liaisons d'un gaz contenant du carbone (comme le méthane, l'éthylène ou l'acétylène). Deuxièmement, il doit fournir une surface modèle sur laquelle les atomes de carbone peuvent se réassembler dans la structure graphitique d'un nanotube.

Le mécanisme de croissance

Le processus est le plus souvent décrit par le mécanisme Vapeur-Liquide-Solide (VLS) ou Vapeur-Solide-Solide (VSS). Le catalyseur métallique forme une nanoparticule (liquide ou solide aux températures de synthèse) qui agit comme une graine.

Le carbone du gaz précurseur se dissout dans cette nanoparticule. Une fois que la nanoparticule est sursaturée en carbone, le carbone commence à précipiter, formant la paroi cylindrique du nanotube. La particule de catalyseur fonctionne essentiellement comme une "tête d'impression" à l'échelle nanométrique extrudant le CNT.

Pourquoi le fer, le cobalt et le nickel dominent

Solubilité idéale du carbone

La clé du Fe, Co et Ni est leur niveau "idéal" de solubilité du carbone aux températures de synthèse typiques (600-1200°C). Leur solubilité est suffisamment élevée pour faciliter le processus, mais suffisamment faible pour que le carbone précipite facilement pour former le tube.

Les métaux ayant une solubilité trop faible ne fonctionneront pas, et les métaux qui forment des carbures extrêmement stables (comme le titane) "empoisonneront" le catalyseur en bloquant le carbone de manière permanente.

Activité catalytique

Ces trois métaux présentent une activité catalytique élevée pour la décomposition des gaz hydrocarbures en carbone élémentaire nécessaire à la croissance. Cette efficacité est cruciale pour obtenir un rendement élevé en CNT.

Formation de carbures métastables

Le Fe, le Co et le Ni forment des composés intermédiaires instables avec le carbone (carbures métastables). Cette liaison temporaire est essentielle pour retenir le carbone suffisamment longtemps pour le structurer avant qu'il ne précipite sous forme de paroi du nanotube.

Le rôle du molybdène (Mo)

Bien qu'il ne soit pas un catalyseur de croissance primaire en soi, le Molybdène (Mo) est fréquemment utilisé comme co-catalyseur ou "promoteur", en particulier avec le Fer ou le Cobalt. Il aide à maintenir les particules de catalyseur petites et bien dispersées à haute température, ce qui est vital pour la croissance de CNT de haute qualité et de petit diamètre.

L'importance critique du matériau de support

Le métal catalyseur n'est presque jamais utilisé sous forme massive. Au lieu de cela, il est déposé sous forme de nanoparticules sur un matériau de support céramique.

Contrôle de la taille des particules de catalyseur

Le diamètre d'un nanotube de carbone est directement déterminé par la taille de la nanoparticule de catalyseur à partir de laquelle il se développe. Le matériau de support, généralement l'alumine (Al₂O₃) ou la silice (SiO₂), fournit un substrat à grande surface qui empêche les minuscules particules métalliques de s'agglomérer (frittage) à haute température.

Amélioration de l'activité catalytique

L'interaction entre la nanoparticule métallique et le support peut améliorer considérablement l'activité catalytique. Cette interaction métal-support peut influencer l'état chimique du catalyseur et améliorer son efficacité dans la production de CNT de haute qualité.

Comprendre les compromis

Pureté et contamination du catalyseur

Le plus grand inconvénient est que le catalyseur métallique reste dans le produit final de CNT. L'élimination de ces impuretés nécessite un post-traitement agressif avec des acides, ce qui peut endommager les nanotubes eux-mêmes.

Cette contamination est un problème majeur pour les applications en électronique (où les métaux altèrent la conductivité) et en biomédecine (où le Co et le Ni peuvent être toxiques).

Coût et disponibilité

Le Fer (Fe) est abondant, peu coûteux et relativement non toxique, ce qui en fait le catalyseur préféré pour la production à grande échelle, à faible coût et pour de nombreuses applications biologiques.

Le Cobalt (Co) est plus cher mais est souvent cité comme le catalyseur le plus efficace pour produire des nanotubes de carbone monofeuillets (SWCNT) de haute qualité, en particulier lorsqu'il est associé au Mo.

Difficulté à contrôler la structure

Bien que ces catalyseurs soient efficaces pour produire des CNT, il reste exceptionnellement difficile de contrôler la structure exacte (chiralité) du nanotube en croissance. Pour la plupart des méthodes de synthèse, le résultat est un mélange de différents types de nanotubes, ce qui limite leur utilisation dans des applications électroniques très spécifiques.

Faire le bon choix pour votre objectif

Le catalyseur idéal dépend entièrement du résultat souhaité de la synthèse.

- Si votre objectif principal est un rendement élevé et un faible coût : Le fer (Fe) est la norme de l'industrie en raison de son faible prix, de son activité élevée et de sa sécurité relative.

- Si votre objectif principal est des SWCNT de haute qualité : Le cobalt (Co), souvent combiné à un promoteur de molybdène (Mo), est un choix bien établi pour les matériaux de qualité recherche.

- Si votre objectif principal est la biocompatibilité : Le fer (Fe) est le choix supérieur, car les particules de fer résiduelles sont beaucoup moins toxiques pour les systèmes biologiques que le cobalt ou le nickel.

- Si votre objectif principal est les composites CNT magnétiques : Le nickel (Ni) est souvent exploré en raison de ses propriétés ferromagnétiques inhérentes, qui peuvent être conférées au matériau final.

En fin de compte, maîtriser la synthèse des CNT consiste à contrôler le système catalytique – le métal, sa taille et son support – pour construire les nanostructures précises que votre application exige.

Tableau récapitulatif :

| Métal catalyseur | Avantage clé | Idéal pour |

|---|---|---|

| Fer (Fe) | Faible coût, rendement élevé, biocompatible | Production à grande échelle, applications biomédicales |

| Cobalt (Co) | SWCNT de haute qualité, efficace avec le promoteur Mo | Matériaux de qualité recherche, électronique |

| Nickel (Ni) | Propriétés ferromagnétiques | Composites CNT magnétiques |

| Molybdène (Mo) | Promoteur, empêche l'agglomération des particules | Amélioration des systèmes catalytiques Fe/Co |

Maîtrisez votre synthèse de CNT avec les solutions expertes de KINTEK. Le choix du bon catalyseur est essentiel pour atteindre la qualité et les propriétés souhaitées de vos nanotubes de carbone. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute pureté, y compris des matériaux catalytiques et des systèmes de support, adaptés à la recherche avancée sur les nanomatériaux. Laissez notre expertise vous aider à optimiser votre système catalytique pour des résultats supérieurs. Contactez nos spécialistes dès aujourd'hui pour discuter de vos besoins spécifiques en synthèse de CNT et découvrir comment nous pouvons soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelle est la fonction d'un réacteur à flux dans la SHS de Nitinol poreux ? Maîtriser l'ingénierie de surface et la pureté des matériaux

- Quel est le mécanisme de croissance du CVD ? Un guide étape par étape pour le dépôt de couches minces

- Quelles sont les priorités de conception pour les susceptors rotatifs HP-MOCVD ? Optimiser la stabilité et la pureté des matériaux à plus de 20 atm

- Pourquoi l'équipement de dépôt chimique en phase vapeur (CVD) est-il particulièrement adapté à la construction de structures superhydrophobes hiérarchiques ?

- Quelle est la différence entre le dépôt chimique en phase vapeur (CVD) et le dépôt par couche atomique (ALD) ? Choisissez la bonne technologie de film mince

- Comment dépose-t-on un film mince ? Méthodes PVD vs CVD pour le revêtement de précision

- Pourquoi l'azote de haute pureté est-il utilisé comme gaz porteur dans le processus AACVD ? Obtenir une croissance de film précise et la sécurité

- Quels sont les différents types de dépôt en phase vapeur ? Un guide sur le PVD par rapport au CVD