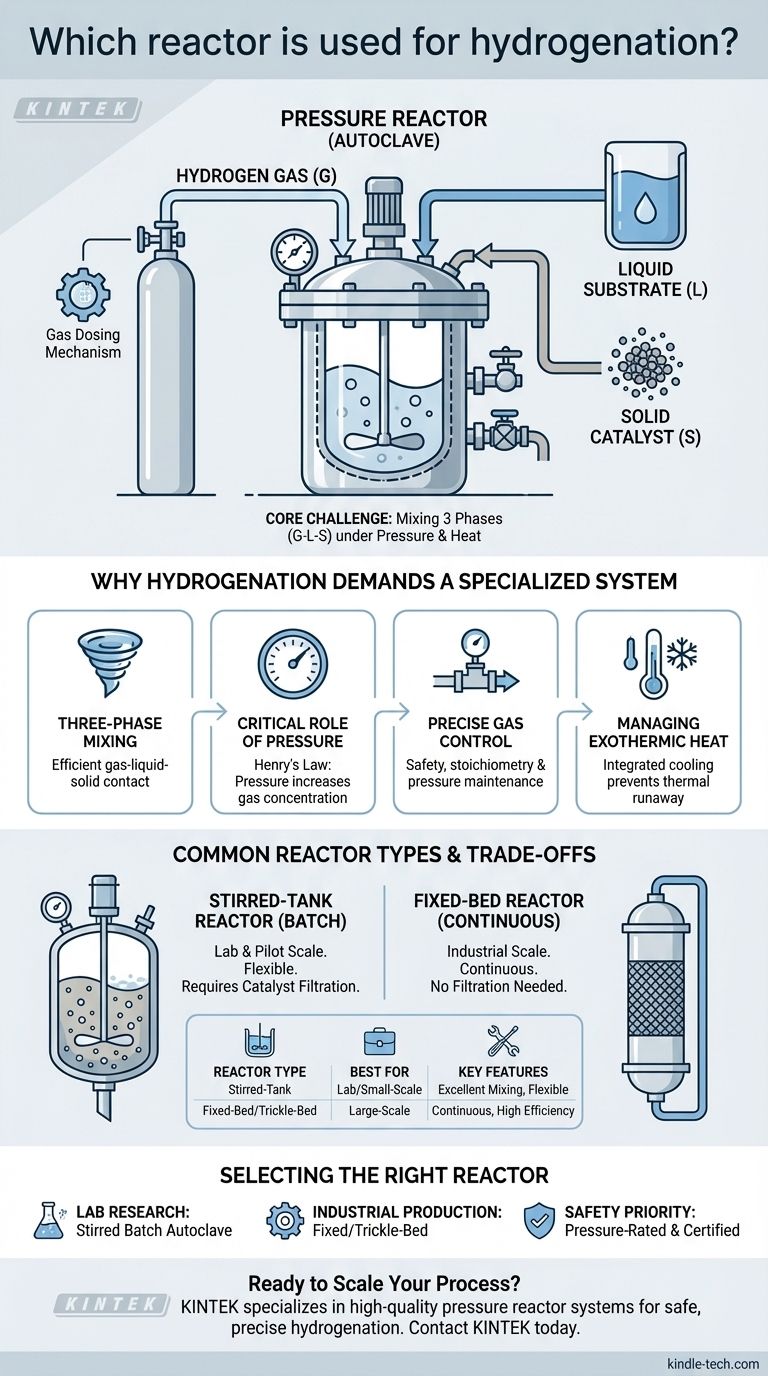

Pour les réactions d'hydrogénation, l'équipement le plus courant et le plus efficace est un réacteur sous pression, souvent appelé autoclave ou hydrogénateur. Ce réacteur fait presque toujours partie d'un système qui comprend un mécanisme de dosage de gaz précis pour contrôler en toute sécurité le débit de gaz hydrogène. Cette combinaison est la norme pour créer un environnement de réaction sûr, contrôlé et reproductible.

Le défi fondamental de l'hydrogénation n'est pas seulement de contenir la réaction, mais de mélanger efficacement trois phases différentes — un gaz (l'hydrogène), un liquide (le substrat) et un solide (le catalyseur) — sous pression. Par conséquent, le « bon réacteur » est en réalité un système complet conçu pour gérer cette interaction complexe de manière sûre et efficace.

Pourquoi l'hydrogénation exige un système spécialisé

L'hydrogénation n'est pas comme une simple réaction en phase liquide menée dans un ballon en verre. La nature des réactifs et les conditions de réaction nécessitent un équipement spécialisé conçu pour gérer la pression, contrôler la chaleur et assurer la sécurité.

Le défi du mélange triphasique

La plupart des hydrogénations sont des réactions hétérogènes impliquant trois phases. Vous devez dissoudre efficacement l'hydrogène gazeux dans un substrat liquide afin qu'il puisse interagir avec la surface d'un catalyseur solide.

Le rôle principal du réacteur est de faciliter ce contact. Un mélange inadéquat entraîne une réaction lente ou incomplète, car la vitesse est souvent limitée par la rapidité avec laquelle l'hydrogène peut atteindre la surface du catalyseur.

Le rôle critique de la pression

L'hydrogène a une très faible solubilité dans la plupart des solvants organiques à pression atmosphérique. L'application de pression est le facteur le plus important pour augmenter sa concentration en phase liquide.

Selon la loi de Henry, la quantité de gaz dissous est directement proportionnelle à la pression partielle de ce gaz au-dessus du liquide. Doubler la pression double effectivement l'hydrogène disponible pour la réaction, augmentant considérablement la vitesse de réaction.

La nécessité d'un contrôle précis du gaz

Un système de dosage de gaz est essentiel pour la sécurité et la précision. Il vous permet d'ajouter de l'hydrogène de manière contrôlée, empêchant la formation accidentelle d'un mélange explosif hydrogène-air.

Il garantit également que vous ajoutez la quantité stœchiométrique correcte d'hydrogène, évitant la sur-réduction ou le gaspillage de gaz. Ce système fonctionne en tandem avec des capteurs de pression pour maintenir la pression de réaction souhaitée.

Gestion d'une réaction très exothermique

De nombreuses réactions d'hydrogénation sont très exothermiques, libérant une quantité importante de chaleur. Si cette chaleur n'est pas évacuée, la température et la pression peuvent augmenter de manière incontrôlée, créant une situation dangereuse connue sous le nom d'emballement thermique.

Les réacteurs sous pression sont donc construits avec des systèmes de refroidissement intégrés, tels qu'une boucle de refroidissement interne ou une double enveloppe externe, pour maintenir une température stable.

Types de réacteurs courants pour l'hydrogénation

Bien que le terme « réacteur sous pression » soit une catégorie générale, la conception spécifique dépend de l'échelle et de la nature (discontinue ou continue) du processus.

Réacteurs à cuve agitée (Réacteurs en suspension)

C'est la conception la plus courante pour les procédés discontinus à l'échelle du laboratoire et de l'usine pilote. Le réacteur est un récipient scellé (autoclave) équipé d'un agitateur mécanique.

Dans cette configuration, le catalyseur solide est mis en suspension dans le substrat liquide sous forme de poudre fine, créant une « boue » (slurry). Le rôle de l'agitateur est double : agiter le liquide pour créer un vortex qui aspire le gaz hydrogène de l'espace libre dans le liquide, et maintenir les particules de catalyseur en suspension et uniformément réparties.

Réacteurs à lit fixe

Pour la production industrielle continue à grande échelle, les réacteurs à lit fixe sont la norme. Dans cette conception, les particules de catalyseur sont tassées dans un « lit » stationnaire à l'intérieur d'une colonne.

Le réactif liquide et le gaz hydrogène sont ensuite passés à travers ce lit ensemble. Cette conception élimine le besoin de filtration du catalyseur après réaction, un avantage majeur pour les opérations continues.

Réacteurs à lit ruisselant

Un réacteur à lit ruisselant est un type spécifique de réacteur à lit fixe. Ici, le réactif liquide s'écoule par gravité à travers le lit de catalyseur, tandis que le gaz hydrogène s'écoule soit concurremment (vers le bas), soit à contre-courant (vers le haut). Cette conception est très efficace pour le transfert de masse dans de nombreuses hydrogénations industrielles à grande échelle.

Comprendre les compromis et la sécurité

Le choix d'un réacteur implique d'équilibrer l'efficacité, l'échelle et des considérations de sécurité importantes.

Production discontinue (Batch) vs. Continue

Les réacteurs à cuve agitée sont idéaux pour la production discontinue. Ils offrent une grande flexibilité pour exécuter différentes réactions et volumes, mais nécessitent des temps d'arrêt entre les lots pour le nettoyage et la filtration du catalyseur.

Les réacteurs à lit fixe sont conçus pour la production continue à haut débit d'un seul produit. Ils ont des coûts initiaux plus élevés, mais offrent des coûts opérationnels inférieurs et une plus grande efficacité à l'échelle.

Manipulation et séparation du catalyseur

Dans un réacteur en suspension, la séparation de la poudre de catalyseur fine du liquide produit après la réaction peut être un défi important, nécessitant souvent une filtration spécialisée. Dans un réacteur à lit fixe, le catalyseur reste en place et le produit s'écoule proprement, simplifiant énormément le processus.

Sécurité critique : Manipulation de l'hydrogène

L'hydrogène est extrêmement inflammable et peut former des mélanges explosifs avec l'air sur une très large plage de concentration (4-75 %). Par conséquent, le facteur le plus important est la sécurité.

Tout réacteur d'hydrogénation doit être fabriqué à partir de matériaux résistants à la fragilisation par l'hydrogène et être certifié pour résister à des pressions bien supérieures à la pression de fonctionnement prévue. Il doit également comprendre des dispositifs de sécurité tels qu'un disque de rupture ou une soupape de sécurité pour éviter une défaillance catastrophique.

Sélectionner le bon réacteur pour votre objectif

Votre choix de réacteur est dicté par votre échelle opérationnelle et votre objectif final.

- Si votre objectif principal est la recherche en laboratoire ou la synthèse à petite échelle : Un réacteur sous pression discontinu agité (autoclave) avec un système de dosage de gaz intégré et un contrôle de la température est la norme de l'industrie.

- Si votre objectif principal est la production industrielle continue à grande échelle : Un réacteur à lit fixe ou à lit ruisselant est la solution la plus efficace et la plus économique pour la fabrication à haut volume.

- Si la sécurité est votre priorité absolue (comme elle devrait l'être) : Assurez-vous que tout réacteur sélectionné est homologué pour la pression, construit avec des matériaux certifiés et équipé de dispositifs de sécurité robustes tels que la décharge de pression et la gestion thermique.

En fin de compte, une hydrogénation réussie dépend d'un système complet conçu pour maîtriser la pression, la température et le mélange triphasique dans un environnement contrôlé et sûr.

Tableau récapitulatif :

| Type de réacteur | Idéal pour | Caractéristiques clés |

|---|---|---|

| Cuve agitée (Discontinu) | R&D en laboratoire, Synthèse à petite échelle | Excellent mélange, flexible pour différentes réactions, nécessite une filtration du catalyseur |

| Lit fixe / Lit ruisselant (Continu) | Production industrielle à grande échelle | Fonctionnement continu, pas de filtration du catalyseur, haute efficacité à l'échelle |

Prêt à faire passer votre processus d'hydrogénation à l'échelle en toute sécurité et efficacité ?

Choisir le bon réacteur est essentiel pour le succès et la sécurité de vos réactions d'hydrogénation. KINTEK se spécialise dans les équipements de laboratoire de haute qualité, y compris des systèmes de réacteurs sous pression robustes conçus pour un dosage précis des gaz, un contrôle de la température et un mélange triphasique sûr.

Que vous meniez des recherches en laboratoire ou que vous passiez à l'échelle de production, nos solutions sont conçues pour répondre à vos besoins. Laissez nos experts vous aider à sélectionner le système parfait pour améliorer votre flux de travail et garantir des résultats reproductibles.

Contactez KINTEK dès aujourd'hui pour discuter de vos exigences en matière d'hydrogénation et découvrir comment nos équipements peuvent faire avancer vos projets.

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- À quoi servent les autoclaves dans l'industrie chimique ? Réacteurs haute pression pour la synthèse et le durcissement

- Qu'est-ce qu'un autoclave haute pression ? Un guide complet sur les réacteurs haute température et haute pression

- Qu'est-ce qu'un réacteur autoclave haute pression haute température ? Débloquez la synthèse chimique extrême

- Quelle est la pression dans un réacteur discontinu ? Un guide pour le contrôle dynamique et la sécurité

- Comment la haute pression est-elle générée dans un autoclave ? Découvrez la science de la stérilisation et de la synthèse