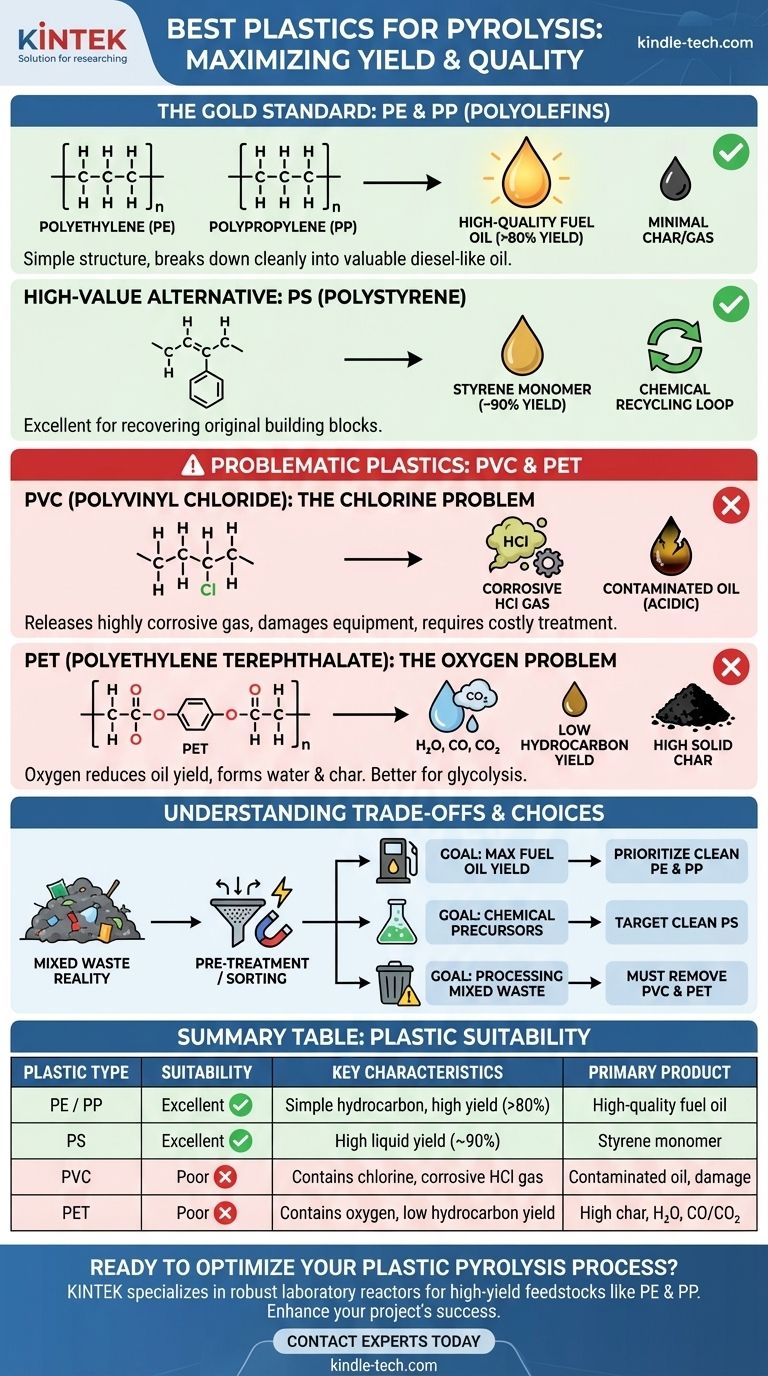

D'un point de vue technique, les meilleurs plastiques pour la pyrolyse sont les polyoléfines, spécifiquement le Polyéthylène (PE) et le Polypropylène (PP), suivis de près par le Polystyrène (PS). Ces polymères sont composés de chaînes carbonées simples qui, lorsqu'elles sont chauffées, se décomposent proprement en molécules d'hydrocarbures plus petites et précieuses, formant une huile synthétique de haute qualité, similaire au carburant diesel.

Le plastique idéal pour la pyrolyse est celui qui possède une structure chimique simple, exempte d'atomes tels que le chlore, l'oxygène ou l'azote. Ces "hétéroatomes" compliquent le processus, réduisent la qualité de l'huile et peuvent créer des sous-produits corrosifs qui endommagent l'équipement.

Pourquoi la structure du polymère est le facteur décisif

L'objectif de la pyrolyse est de craquer thermiquement de longues chaînes de polymères en molécules d'hydrocarbures liquides plus petites et plus précieuses. La composition chimique du plastique de départ dicte directement l'efficacité de ce processus et la qualité des produits finaux.

La référence : PE et PP

Le Polyéthylène (HDPE, LDPE) et le Polypropylène (PP) sont considérés comme les matières premières de premier choix pour la pyrolyse. Ce sont des polymères simples composés uniquement de carbone et d'hydrogène.

Lorsqu'ils sont chauffés en l'absence d'oxygène, leurs longues chaînes se brisent de manière prévisible. Ce processus produit un très fort pourcentage d'huile liquide (souvent plus de 80 % en poids) et une quantité minimale de gaz non condensable et de charbon solide. L'huile résultante est riche en paraffines et en oléfines, ce qui en fait un excellent précurseur pour les carburants.

Une alternative de grande valeur : PS

Le Polystyrène (PS) se comporte également exceptionnellement bien en pyrolyse, produisant souvent un rendement liquide allant jusqu'à 90 %.

Cependant, l'huile issue du PS est chimiquement différente. Elle est riche en monomère de styrène, la substance même utilisée pour fabriquer le polystyrène en premier lieu. Cela fait du PS un candidat idéal pour le recyclage chimique, où l'objectif est de créer une boucle circulaire en récupérant les éléments constitutifs originaux.

Plastiques problématiques et leurs défis

Bien que de nombreux plastiques puissent être traités, certains introduisent des obstacles techniques et économiques importants. Les problèmes proviennent presque toujours des hétéroatomes dans la chaîne principale du polymère.

Le problème du chlore : Chlorure de Polyvinyle (PVC)

Le PVC est le plastique le plus problématique pour la pyrolyse. Sa structure contient du chlore, qui est libéré sous forme de gaz acide chlorhydrique (HCl) pendant le processus.

Ce gaz HCl est hautement corrosif, causant de graves dommages aux réacteurs, aux tuyaux et aux condenseurs. Il contamine également l'huile finale, la rendant acide et nécessitant des étapes de traitement secondaire coûteuses pour neutraliser et éliminer le chlore. Même de petites quantités de PVC dans une matière première mélangée peuvent rendre une opération de pyrolyse économiquement non viable.

Le problème de l'oxygène : Polyéthylène Téréphtalate (PET)

Le PET, couramment utilisé pour les bouteilles de boissons, contient une quantité significative d'oxygène dans sa structure.

Pendant la pyrolyse, cet oxygène a tendance à former de l'eau (H₂O), du monoxyde de carbone (CO) et du dioxyde de carbone (CO₂). Cela détourne une grande partie de la masse du plastique d'une huile liquide utilisable, réduisant considérablement le rendement en hydrocarbures. Il produit également une plus grande quantité de charbon solide par rapport aux polyoléfines. Pour ces raisons, le PET est mieux adapté à d'autres méthodes de recyclage comme la glycolyse.

Comprendre les compromis

Dans un scénario réel, vous trouverez rarement un flux pur d'un seul type de plastique. Les matières premières comme les emballages post-consommation ou les déchets solides municipaux sont toujours des mélanges.

Rendement vs. Pureté

Les rendements liquides les plus élevés proviennent du PE, du PP et du PS. Cependant, si la matière première est un mélange, la présence de contaminants comme le PVC et le PET réduira drastiquement le rendement global et dégradera la qualité du produit final.

La réalité des déchets mélangés

Pour les opérateurs traitant des déchets plastiques mélangés, l'étape cruciale est le prétraitement. Bien que les documents de référence listent les "plastiques contaminés par du PET/PVC mélangés" comme adaptés, cela n'est vrai que si un système robuste et coûteux de capture et de neutralisation des gaz acides est en place.

Sans un tel système, ce n'est ni techniquement ni économiquement faisable. Les opérations de pyrolyse de plastiques mélangés les plus réussies investissent massivement dans les technologies de tri pour maximiser la concentration de PE et de PP tout en minimisant la présence de PVC.

Faire le bon choix pour votre objectif

Votre choix de matière première doit s'aligner directement sur vos objectifs et capacités opérationnels.

- Si votre objectif principal est de maximiser le rendement en huile combustible de haute qualité : Privilégiez les flux propres et triés de Polyéthylène (PE) et de Polypropylène (PP).

- Si votre objectif principal est de produire des précurseurs chimiques précieux : Ciblez une matière première de Polystyrène (PS) propre pour récupérer le monomère de styrène.

- Si vous traitez des déchets municipaux non triés ou des plastiques mélangés : Votre succès dépend de la mise en œuvre d'une étape de pré-tri pour éliminer autant de PVC et de PET que possible avant qu'ils n'entrent dans le réacteur.

En fin de compte, la sélection et la purification de la matière première sont les facteurs les plus critiques déterminant le succès technique et la viabilité économique de tout projet de pyrolyse de plastique.

Tableau récapitulatif :

| Type de plastique | Aptitude à la pyrolyse | Caractéristiques clés | Produit principal |

|---|---|---|---|

| Polyéthylène (PE) / Polypropylène (PP) | Excellent | Chaîne carbonée simple, rendement élevé (>80%) | Huile combustible de haute qualité |

| Polystyrène (PS) | Excellent | Rendement liquide élevé (~90%) | Monomère de styrène pour le recyclage chimique |

| Chlorure de Polyvinyle (PVC) | Faible | Contient du chlore, libère du gaz HCl corrosif | Huile contaminée, dommages aux équipements |

| Polyéthylène Téréphtalate (PET) | Faible | Contient de l'oxygène, faible rendement en hydrocarbures | Charbon élevé, eau, CO/CO₂ |

Prêt à optimiser votre processus de pyrolyse de plastique avec le bon équipement ? KINTEK est spécialisé dans la fourniture de réacteurs et de systèmes de laboratoire robustes conçus pour traiter efficacement les matières premières à haut rendement comme le PE et le PP. Notre expertise vous assure une récupération maximale d'huile et une stabilité du processus. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment les solutions de KINTEK peuvent améliorer le succès de votre projet de pyrolyse.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment la température est-elle contrôlée dans un four ? Maîtriser la gestion thermique de précision

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace