À la base, l'évaporation par faisceau d'électrons (e-beam) a été développée pour surmonter les limitations fondamentales des méthodes d'évaporation thermique plus simples. Elle offre un moyen de déposer des films minces de pureté et de densité supérieures à partir d'une gamme beaucoup plus large de matériaux, y compris ceux ayant des points de fusion très élevés. Ce niveau de contrôle est essentiel pour produire des produits optiques, semi-conducteurs et architecturaux avancés.

L'évaporation par faisceau d'électrons résout un problème critique : comment vaporiser un matériau sans le contaminer ou être limité par le point de fusion d'un élément chauffant. En utilisant un faisceau d'électrons focalisé comme source de chaleur, elle permet le dépôt de matériaux et de qualités de film impossibles à obtenir avec le chauffage résistif conventionnel.

Les limites de l'évaporation plus simple

Pour comprendre la valeur de l'évaporation par faisceau d'électrons, vous devez d'abord comprendre la méthode qu'elle a améliorée : l'évaporation thermique résistive.

La méthode conventionnelle : le chauffage résistif

Dans l'évaporation thermique traditionnelle, un petit récipient, souvent appelé "nacelle" et généralement fabriqué à partir d'un métal réfractaire comme le tungstène, est rempli du matériau source. Un courant électrique est passé à travers cette nacelle, ce qui la fait chauffer comme le filament d'une ampoule.

Cette chaleur est transférée au matériau source, le faisant fondre puis s'évaporer. Bien que simple, cette approche présente des inconvénients importants.

Le problème de la température et de la contamination

La principale limitation est que la nacelle doit être plus chaude que le matériau qu'elle évapore. Cela crée deux problèmes.

Premièrement, vous êtes limité à l'évaporation de matériaux dont les points de fusion sont inférieurs à ceux de la nacelle elle-même. Cela rend impossible le dépôt de métaux réfractaires ou de nombreux composés céramiques.

Deuxièmement, la nacelle extrêmement chaude peut réagir avec le matériau source ou libérer ses propres impuretés (dégazage). Ces impuretés se mélangent à la vapeur du matériau, ce qui entraîne un film mince contaminé et de pureté inférieure sur votre substrat.

Comment l'évaporation par faisceau d'électrons résout ces problèmes

L'évaporation par faisceau d'électrons redéfinit fondamentalement le processus de chauffage pour éliminer les problèmes de limites de température et de contamination.

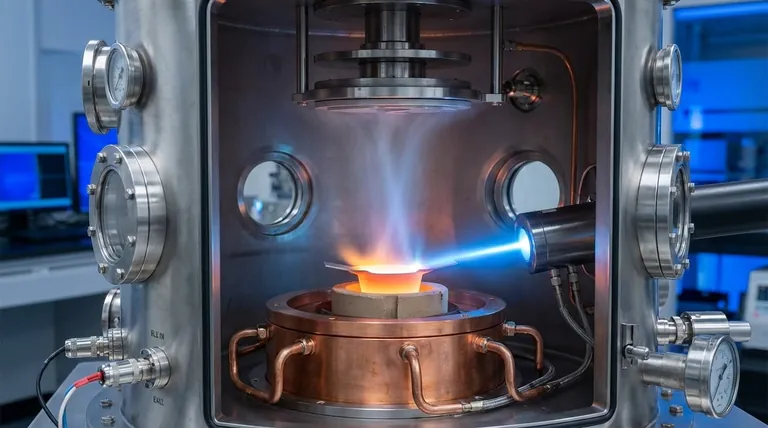

Une source focalisée à haute énergie

Au lieu de chauffer un récipient, cette méthode utilise un faisceau d'électrons à haute énergie, guidé par des champs magnétiques, pour frapper directement la surface du matériau source.

Ce faisceau agit comme une source de chaleur chirurgicale, concentrant une immense énergie sur un très petit point.

Débloquer les matériaux à point de fusion élevé

Parce que l'énergie est délivrée directement au matériau source, celui-ci peut atteindre des températures bien supérieures à ce qu'une nacelle résistive pourrait supporter.

Cela permet l'évaporation efficace de matériaux avec des points de fusion extrêmement élevés, tels que le titane, le tungstène et les oxydes comme la silice, qui sont essentiels pour les revêtements optiques et l'électronique durable.

L'avantage du "creuset froid"

Crucialement, le creuset (ou "foyer") contenant la majeure partie du matériau source est activement refroidi par eau. Seule la couche superficielle supérieure ciblée par le faisceau d'électrons devient fondue.

Cette approche du "creuset froid" signifie que le récipient ne devient jamais assez chaud pour réagir avec le matériau source ou dégazer. Le résultat est un flux de vapeur significativement plus pur et un film déposé de meilleure qualité.

Qualité de film supérieure

Le chauffage intense et localisé de l'évaporation par faisceau d'électrons produit une vapeur plus énergétique. Ces atomes ou molécules énergétiques arrivent au substrat avec plus d'énergie cinétique.

Cela conduit à des films minces plus denses et à une adhérence optimale au substrat, qui sont des propriétés critiques pour la performance et la durabilité dans des applications telles que l'optique laser et les dispositifs semi-conducteurs.

Comprendre les compromis et les défis

Bien que puissante, l'évaporation par faisceau d'électrons est un processus plus complexe avec son propre ensemble de défis. Un expert doit être conscient de ces compromis.

Contrôle et stabilité du processus

Le chauffage intense et localisé peut parfois être instable. Il peut provoquer la fracture et l'éjection du matériau solide, un problème connu sous le nom de "crachement", qui peut créer des défauts dans le film.

Équilibrer la puissance du faisceau et la quantité de matériau dans le creuset nécessite une expertise significative du processus.

Décomposition du matériau

La haute énergie du faisceau d'électrons n'est pas toujours bénigne. Pour certains composés complexes, en particulier les oxydes, la chaleur intense peut provoquer la décomposition ou la réduction du matériau.

Cela signifie que la vapeur résultante peut ne pas avoir la même composition chimique que le matériau de départ, ce qui nécessite un réglage minutieux du processus pour gérer cela.

Complexité et sécurité du système

Les systèmes à faisceau d'électrons sont plus complexes et plus coûteux que les simples évaporateurs thermiques. De plus, l'impact des électrons à haute énergie sur un matériau cible génère des rayons X, ce qui nécessite un blindage au plomb approprié et des protocoles de sécurité rigoureux pour les opérateurs.

Faire le bon choix pour votre application

Votre choix de technique d'évaporation doit être dicté par les exigences spécifiques de votre produit final.

- Si votre objectif principal est d'obtenir des films de haute pureté ou des matériaux réfractaires : L'évaporation par faisceau d'électrons est le choix définitif pour sa pureté et sa capacité à traiter des sources à point de fusion élevé.

- Si votre objectif principal est le dépôt rentable de métaux simples (par exemple, aluminium, chrome) : L'évaporation thermique résistive standard est souvent suffisante et plus économique.

- Si votre objectif principal est un contrôle précis des propriétés optiques ou de la densité du film : L'évaporation par faisceau d'électrons offre le contrôle supérieur du taux de dépôt et de la structure du film requis pour les revêtements avancés.

En fin de compte, l'évaporation par faisceau d'électrons offre un niveau de polyvalence des matériaux et de contrôle de la qualité du film qui est indispensable pour la fabrication de dispositifs modernes et performants.

Tableau récapitulatif :

| Caractéristique | Évaporation thermique conventionnelle | Évaporation par faisceau d'électrons |

|---|---|---|

| Méthode de chauffage | Chauffage résistif d'une nacelle/creuset | Faisceau d'électrons focalisé directement sur le matériau |

| Température maximale | Limitée par le point de fusion du matériau de la nacelle | Extrêmement élevée, non limitée par un récipient |

| Adaptation des matériaux | Métaux à point de fusion plus bas (par exemple, Al, Cr) | Métaux réfractaires, céramiques, oxydes (par exemple, W, SiO₂) |

| Pureté du film | Risque de contamination par la nacelle chaude | Haute pureté grâce au "creuset froid" refroidi par eau |

| Densité et adhérence du film | Standard | Supérieure, grâce à une vapeur plus énergétique |

| Idéal pour | Dépôt de métaux simples et rentable | Revêtements optiques, semi-conducteurs et architecturaux haute performance |

Prêt à obtenir une qualité de film mince supérieure pour les projets les plus exigeants de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés, y compris des systèmes d'évaporation par faisceau d'électrons, pour vous aider à déposer des films de haute pureté et de haute densité à partir des matériaux les plus difficiles. Que vous développiez des semi-conducteurs avancés, des revêtements optiques de précision ou des couches architecturales durables, notre expertise garantit que vous obtenez les performances et la fiabilité que votre recherche exige.

Discutons de la manière dont nos solutions peuvent améliorer votre traitement de films minces. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

Les gens demandent aussi

- Qu'est-ce que le processus d'évaporation dans les semi-conducteurs ? Un guide sur le dépôt de couches minces

- Qu'est-ce que l'effet thermique par évaporation ? Un guide simple de dépôt de couches minces

- Qu'est-ce que la technique d'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire

- Qu'est-ce que l'évaporation thermique sous vide ? Un guide du dépôt de couches minces de haute pureté

- Quels sont les inconvénients de l'évaporation thermique ? Comprendre les limites pour les applications haute performance