Introduction aux cellules électrolytiques dans l'évaluation des revêtements

Dans le domaine des applications industrielles, l'évaluation des revêtements joue un rôle essentiel pour garantir la durabilité, la fonctionnalité et l'esthétique de divers produits.Les cellules électrolytiques sont devenues la pierre angulaire de ce processus, car elles offrent un moyen sophistiqué d'évaluer et d'améliorer les propriétés des revêtements. Cet article se penche sur les techniques avancées d'évaluation des revêtements à l'aide de cellules électrolytiques, en explorant les subtilités de la galvanoplastie, des méthodologies sol-gel et des techniques chimiques par voie humide. En dévoilant les principes fondamentaux et les applications pratiques de ces méthodes, nous souhaitons permettre aux lecteurs de mieux comprendre comment les cellules d'électrolyse contribuent à la sélection et à l'optimisation des matériaux de revêtement, ce qui permet en fin de compte d'améliorer les performances et la fiabilité des produits.

Principes de base de l'électrodéposition pour les applications de revêtement

La galvanoplastie est un processus essentiel dans le domaine de la métallurgie et de la science des matériaux, utilisé pour déposer une fine couche d'un métal sur la surface d'un autre matériau, généralement non métallique. Cette technique est utilisée pour améliorer les propriétés du matériau de base, par exemple en améliorant sa résistance à la corrosion, en rehaussant son attrait esthétique ou en lui conférant une conductivité électrique. Le processus implique l'utilisation d'une cellule électrolytique, où l'objet à plaquer (cathode) est immergé dans une solution contenant des ions métalliques (électrolyte) et où un courant électrique est appliqué.

Mécanismes de la galvanoplastie

Le principe fondamental de la galvanoplastie repose sur les lois de l'électrolyse de Faraday, qui stipulent que la quantité de métal déposée est proportionnelle à la quantité d'électricité qui traverse la solution. Au cours du processus, l'anode, qui est généralement le métal à déposer, se dissout dans l'électrolyte, libérant des ions métalliques. Ces ions sont ensuite attirés par la cathode, où ils se déposent et forment une couche métallique cohérente.

Contrôle de l'épaisseur de la couche déposée

L'épaisseur de la couche métallique déposée sur la cathode peut être contrôlée par plusieurs paramètres :

- La concentration d'ions métalliques dans l'électrolyte : Une concentration plus élevée permet de disposer d'un plus grand nombre d'ions pour le dépôt, ce qui se traduit par une couche plus épaisse.

- Le courant appliqué : L'augmentation du courant augmente la vitesse de dépôt des ions.

- Temps de dépôt : L'allongement de la durée du processus permet de déposer davantage d'ions.

Exigences de qualité pour la couche de revêtement

La qualité de la couche électrodéposée est cruciale pour son efficacité. Les principales exigences sont les suivantes

- Adhérence : Le revêtement doit adhérer fermement au matériau de base pour éviter tout décollement ou écaillage.

- Uniformité : La couche doit être uniforme sur toute la surface pour garantir des propriétés constantes.

- Densité : Un revêtement dense est moins poreux et offre une meilleure protection contre les facteurs environnementaux.

Typage électrolytique

Une autre application de la galvanoplastie est la dactylographie, utilisée dans la reproduction de caractères et d'œuvres d'art. Ce procédé consiste à créer un moule de l'objet original en cire, à le recouvrir d'un matériau conducteur, puis à le soumettre à la galvanoplastie pour former une réplique métallique. Cette technique est inestimable pour la préservation et la reproduction de documents historiques et d'œuvres d'art.

En conclusion, la galvanoplastie est un procédé polyvalent et essentiel qui offre de nombreux avantages en termes d'amélioration et de protection des matériaux. En comprenant et en contrôlant les mécanismes et les paramètres de la galvanoplastie, les industries peuvent adapter les propriétés de leurs produits à des exigences spécifiques, en garantissant la durabilité, la fonctionnalité et l'attrait esthétique.

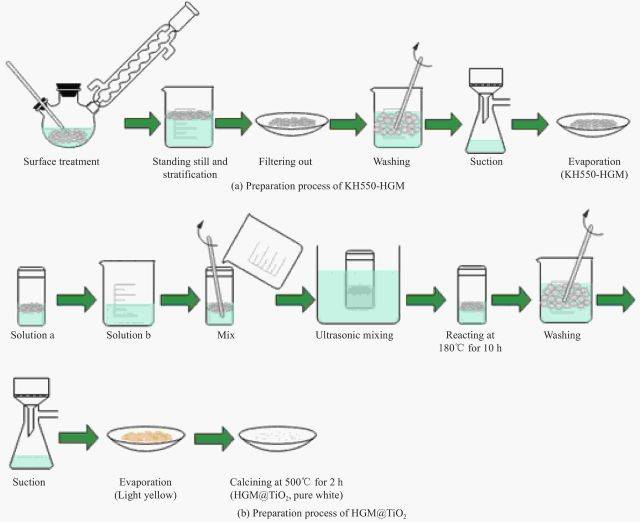

La méthode sol-gel dans le revêtement électrolytique

La méthode sol-gel représente une approche sophistiquée et polyvalente du dépôt de couches minces, en particulier dans les revêtements électrolytiques. Cette méthode se distingue des méthodes chimiques humides traditionnelles par ses techniques de traitement uniques et les propriétés supérieures des films qu'elle produit. Le procédé sol-gel implique la transformation d'une suspension colloïdale liquide, appelée "sol", en un réseau solide, ou "gel", par une série de réactions chimiques. Cette section se penche sur les subtilités de la méthode sol-gel, en soulignant ses avantages, ses réactions clés et les considérations à prendre en compte pour une application efficace dans les revêtements électrolytiques.

Réactions clés du procédé sol-gel

Le procédé sol-gel se caractérise par trois réactions principales : l'hydrolyse, la condensation de l'alcool et la condensation de l'eau. Ces réactions sont essentielles pour déterminer les propriétés finales du revêtement. L'hydrolyse implique la réaction du précurseur avec l'eau, ce qui entraîne la formation de groupes hydroxyles. Ensuite, ces groupes hydroxyles subissent des réactions de condensation, soit avec d'autres groupes hydroxyles (condensation de l'eau), soit avec des groupes alcools (condensation de l'alcool), pour former un réseau polymérique.

Le contrôle de ces réactions est crucial car il influence directement les propriétés structurelles et fonctionnelles du gel obtenu. Des facteurs tels que le pH, la température, le temps de réaction, la concentration des réactifs, la nature et la concentration des catalyseurs jouent un rôle important dans la modulation de la vitesse et de l'ampleur de ces réactions. En manipulant judicieusement ces paramètres, il est possible d'adapter le processus sol-gel pour obtenir les caractéristiques souhaitées du film, telles que l'épaisseur, l'uniformité et la rugosité de la surface.

Avantages de la méthode sol-gel dans les applications de revêtement

L'un des principaux avantages de la méthode sol-gel est sa capacité à produire des revêtements à des températures relativement basses. Ceci est particulièrement bénéfique pour les matériaux sensibles qui peuvent se dégrader ou subir des modifications structurelles à des températures plus élevées. Le traitement à basse température préserve non seulement l'intégrité du substrat, mais permet également la formation de composés présentant une bonne cristallinité et une distribution uniforme de la taille des particules, souvent à l'échelle nanométrique.

En outre, la méthode sol-gel offre un excellent contrôle sur le rapport stœchiométrique des matériaux de revêtement, ce qui garantit une composition précise et des films de haute qualité. La simplicité du processus de fabrication, associée à son évolutivité, fait de la méthode sol-gel une option attrayante tant pour les expériences en laboratoire que pour les applications industrielles à grande échelle. Malgré ces avantages, la méthode n'est pas sans poser de problèmes, notamment en ce qui concerne le faible rendement, le coût élevé des précurseurs et la possibilité d'obtenir des couches de revêtement hétérogènes et discontinues.

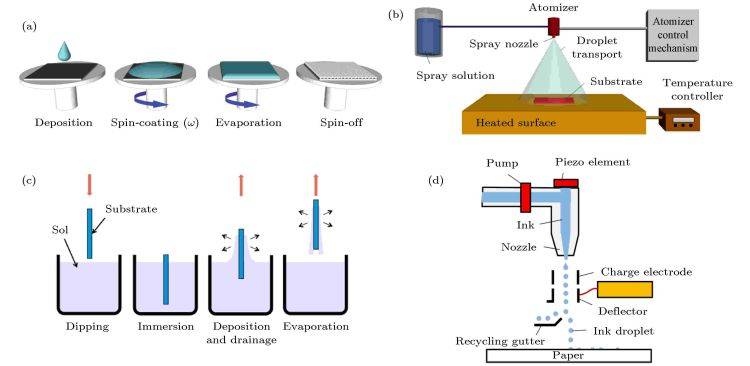

Application dans les revêtements électrolytiques

Dans le contexte des revêtements électrolytiques, la méthode sol-gel est particulièrement appréciée pour sa capacité à couvrir des surfaces de toute taille et de toute forme, en assurant une couverture uniforme sur de vastes zones. Ce résultat est obtenu grâce à diverses techniques de dépôt telles que la pulvérisation, le trempage ou le filage, chacune d'entre elles étant adaptée aux exigences spécifiques de l'application. Les revêtements sol-gel sont connus pour leur bonne homogénéité et leur faible rugosité de surface, qui sont essentielles pour améliorer les performances et la longévité des dispositifs électrolytiques.

En outre, la méthode sol-gel est propice à l'incorporation de divers additifs fonctionnels, tels que des catalyseurs ou des dopants, dans la matrice du revêtement. Cette capacité permet de créer des revêtements multifonctionnels qui peuvent répondre à des demandes d'application complexes, telles qu'une conductivité accrue, une résistance mécanique améliorée ou une résistance à la dégradation de l'environnement.

Conclusion

En résumé, la méthode sol-gel s'impose comme une technique puissante et flexible pour le dépôt de couches minces dans les revêtements électrolytiques. Sa capacité à fonctionner à basse température, combinée à son excellent contrôle des propriétés des films et à son évolutivité, la positionne comme un choix de premier plan tant dans le domaine de la recherche que dans celui de l'industrie. Bien qu'il reste des défis à relever, les progrès constants dans le domaine de la chimie sol-gel et de l'optimisation des processus continuent d'élargir son potentiel et d'affiner son application dans le domaine des revêtements électrolytiques.

Techniques chimiques humides pour l'évaluation des revêtements

Les techniques chimiques par voie humide jouent un rôle essentiel dans l'évaluation et l'application des revêtements, car elles offrent un large éventail de méthodes permettant d'obtenir des revêtements uniformes et efficaces. Ces techniques, qui comprennent les méthodes hydrothermales/solvothermiques et d'autres procédés chimiques par voie humide, sont particulièrement efficaces dans les applications de revêtement en raison de leur capacité à manipuler l'environnement chimique au niveau moléculaire. Cette section examine les spécificités de ces techniques, leur efficacité et les défis associés à l'obtention de revêtements uniformes.

Méthodes hydrothermales et solvothermiques

Les méthodes hydrothermales et solvothermiques impliquent l'utilisation de systèmes aqueux ou à base de solvants à haute température et à haute pression pour synthétiser des matériaux. Ces méthodes sont particulièrement utiles pour le dépôt de revêtements en raison de leur capacité à contrôler la nucléation et la croissance des particules, ce qui conduit à la formation de revêtements uniformes. La méthode solvothermique, qui utilise des solvants organiques, permet de mieux contrôler l'environnement chimique, ce qui la rend adaptée aux substrats délicats ou à ceux qui nécessitent des interactions chimiques spécifiques.

L'un des principaux avantages des méthodes hydrothermales et solvothermiques est leur capacité à produire des revêtements d'une cristallinité et d'une pureté élevées. Ce résultat est obtenu grâce à un contrôle précis des conditions de réaction, telles que la température, la pression et la concentration des réactifs. Par exemple, des études ont montré que l'ajustement du pH de la solution peut influencer de manière significative la morphologie et l'épaisseur des revêtements obtenus.

Autres procédés chimiques par voie humide

Outre les méthodes hydrothermales et solvothermiques, d'autres procédés chimiques par voie humide tels que le sol-gel, l'électrodéposition et l'enduction par immersion sont également largement utilisés dans les applications de revêtement. Ces méthodes offrent une série d'avantages, notamment la simplicité, la rentabilité et la capacité à produire des revêtements présentant une excellente uniformité et une bonne adhérence.

Procédé sol-gel

Le procédé sol-gel implique la conversion d'un "sol" liquide en un "gel" solide par une série de réactions chimiques. Cette méthode est particulièrement utile pour produire des revêtements aux propriétés personnalisées, telles que la transparence optique, la stabilité thermique et la résistance chimique. Le procédé sol-gel permet d'incorporer divers additifs fonctionnels, tels que des nanoparticules ou des molécules organiques, dans la matrice du revêtement, améliorant ainsi ses performances globales.

Électrodéposition

L'électrodéposition est une technique dans laquelle un matériau de revêtement est déposé sur un substrat à partir d'une solution électrolytique sous l'influence d'un courant électrique. Cette méthode est largement utilisée pour le dépôt de métaux et d'alliages, offrant un contrôle précis de l'épaisseur et de la composition du revêtement. L'électrodéposition est particulièrement avantageuse pour les applications nécessitant une résistance à la corrosion et à l'usure, car elle permet de produire des revêtements denses et adhérents.

Revêtement par immersion

Le revêtement par immersion consiste à plonger un substrat dans une solution de revêtement, puis à le retirer à une vitesse contrôlée. Cette méthode est simple et polyvalente, ce qui la rend adaptée à un large éventail d'applications. L'enduction par immersion permet de produire des revêtements uniformes avec une rugosité de surface minimale, ce qui est crucial pour les applications nécessitant une clarté optique ou des surfaces lisses.

Difficultés liées à l'obtention de revêtements uniformes

Malgré les avantages des techniques chimiques par voie humide, l'obtention de revêtements uniformes reste un défi de taille. Des facteurs tels que l'hétérogénéité du substrat, la stabilité de la solution et les paramètres du processus peuvent tous influencer l'uniformité des revêtements obtenus. Par exemple, les variations de la rugosité de la surface du substrat peuvent conduire à des épaisseurs de revêtement non uniformes, tandis que les fluctuations de la concentration de la solution peuvent entraîner des propriétés de revêtement incohérentes.

En outre, l'extensibilité des techniques de chimie humide est souvent limitée, ce qui rend difficile l'application de ces méthodes à la production industrielle à grande échelle. La nécessité d'un contrôle précis des conditions de réaction requiert également un équipement sophistiqué et un personnel qualifié, ce qui augmente le coût global du processus.

Conclusion

Les techniques chimiques par voie humide constituent un outil puissant pour l'évaluation et l'application des revêtements, permettant la production de revêtements de haute qualité aux propriétés adaptées. Bien que ces méthodes présentent plusieurs défis, les recherches en cours et les progrès technologiques continuent d'améliorer leur efficacité et d'élargir leur applicabilité. En choisissant soigneusement et en optimisant la technique chimique humide appropriée, il est possible d'obtenir des revêtements uniformes et durables qui répondent aux exigences rigoureuses de diverses applications industrielles et scientifiques.

Impact des propriétés du revêtement sur l'analyse

Les revêtements jouent un rôle crucial dans l'amélioration des performances et de la longévité de divers matériaux dans de nombreuses industries. La sélection de matériaux et de méthodes de revêtement appropriés est essentielle pour obtenir les propriétés souhaitées, telles que la résistance à la corrosion, la résistance à l'usure et la conductivité thermique. Il est essentiel de comprendre l'impact des propriétés du revêtement sur l'analyse pour garantir l'efficacité et la fiabilité des matériaux revêtus.

Conductivité thermique

La conductivité thermique est une propriété essentielle des revêtements, en particulier dans les applications où la gestion de la chaleur est primordiale. Les revêtements à haute conductivité thermique sont essentiels pour dissiper efficacement la chaleur, prévenir les contraintes thermiques et assurer la stabilité du matériau revêtu. Par exemple, dans l'industrie électronique, les revêtements de gestion thermique sont utilisés pour éviter la surchauffe des composants électroniques, améliorant ainsi leurs performances et leur durée de vie.

La conductivité thermique d'un revêtement est influencée par la composition et la microstructure du matériau. Les métaux comme le cuivre et l'aluminium ont une conductivité thermique élevée, ce qui les rend adaptés aux applications de gestion thermique. Les revêtements céramiques, quant à eux, ont une conductivité thermique plus faible mais offrent d'excellentes propriétés d'isolation thermique. Le choix du matériau de revêtement dépend des exigences thermiques spécifiques de l'application.

Stabilité chimique

La stabilité chimique est un autre facteur critique dans l'analyse des revêtements. Les revêtements doivent résister aux réactions chimiques et à l'exposition environnementale sans se dégrader ou perdre leurs propriétés protectrices. La stabilité chimique est particulièrement importante dans les environnements corrosifs, où les revêtements doivent résister aux attaques chimiques des acides, des bases et des sels.

Les revêtements fabriqués à partir de matériaux tels que l'acier inoxydable, le titane et certaines céramiques présentent une excellente stabilité chimique. Ces matériaux forment une barrière protectrice qui empêche le substrat sous-jacent de réagir avec les substances corrosives. En outre, certains revêtements sont conçus pour réagir avec l'environnement, formant une couche passive qui renforce encore leur stabilité chimique.

Propriétés mécaniques

Les propriétés mécaniques des revêtements, telles que la dureté, la ténacité et la flexibilité, ont un impact significatif sur leurs performances et leur durabilité. Les revêtements durs offrent une excellente résistance à l'usure, protégeant le substrat sous-jacent des forces abrasives. Les revêtements tenaces, quant à eux, offrent une bonne résistance aux chocs et à la déformation, ce qui les rend adaptés aux applications dans lesquelles le matériau revêtu est soumis à des contraintes mécaniques.

Les revêtements flexibles sont essentiels pour les applications où le matériau revêtu est soumis à des flexions ou des étirements répétés. Ces revêtements empêchent la fissuration et la délamination, garantissant ainsi l'intégrité à long terme du revêtement. Les propriétés mécaniques d'un revêtement sont déterminées par la composition du matériau, sa microstructure et le processus de dépôt utilisé.

Épaisseur du revêtement

L'épaisseur du revêtement est un paramètre critique qui affecte la performance et l'analyse des matériaux revêtus. Les revêtements plus épais offrent une meilleure protection et une plus grande durabilité, mais peuvent masquer les caractéristiques sous-jacentes lors de l'analyse. Inversement, les revêtements plus fins peuvent ne pas offrir une protection adéquate mais permettre une meilleure visibilité des caractéristiques du substrat.

L'épaisseur optimale du revêtement dépend des exigences spécifiques de l'application. Par exemple, dans l'industrie aérospatiale, les revêtements doivent être suffisamment fins pour minimiser le poids tout en offrant une protection suffisante contre la corrosion et l'usure. Dans les applications analytiques, l'épaisseur du revêtement doit être soigneusement contrôlée pour s'assurer que les caractéristiques recherchées ne sont pas masquées.

Rendement en électrons secondaires

Le rendement en électrons secondaires (SEY) est une propriété importante des revêtements dans les applications analytiques. Les revêtements ayant un SEY élevé améliorent la détection des électrons secondaires, ce qui permet d'obtenir une meilleure imagerie et une meilleure analyse du matériau revêtu. Les métaux ayant un SEY élevé, tels que l'or et le platine, sont souvent utilisés pour revêtir les échantillons dans la microscopie électronique à balayage (MEB) afin d'améliorer la qualité des images.

Revêtements dissolvables

Dans certaines applications analytiques, il est nécessaire d'enlever le revêtement après l'analyse. Les revêtements dissolvables fabriqués à partir de matériaux tels que l'argent et le cuivre peuvent être facilement dissous à l'aide de solvants appropriés, ce qui permet d'examiner le substrat sous-jacent. Ces revêtements sont particulièrement utiles dans les applications où le revêtement doit être enlevé sans endommager le substrat.

Conclusion

L'impact des propriétés du revêtement sur l'analyse est significatif, et la sélection des matériaux et des méthodes de revêtement appropriés est essentielle pour obtenir les performances et la fiabilité souhaitées. La conductivité thermique, la stabilité chimique, les propriétés mécaniques, l'épaisseur du revêtement, le rendement en électrons secondaires et les revêtements dissolubles sont autant de facteurs critiques qui doivent être pris en compte dans l'analyse des matériaux revêtus. En comprenant ces propriétés et leurs implications, les analystes peuvent garantir l'efficacité et la précision de leurs évaluations, ce qui permet d'améliorer les performances et la longévité des matériaux revêtus dans diverses applications.

L'épaisseur du revêtement et son rôle dans la visibilité des caractéristiques

L'épaisseur d'un revêtement joue un rôle essentiel dans la détermination de la visibilité et de la durabilité des caractéristiques d'intérêt sur divers matériaux. Cette section examine l'épaisseur optimale du revêtement pour différentes applications, en veillant à ce que les caractéristiques restent perceptibles et que le revêtement résiste à l'utilisation prévue.

Importance de l'épaisseur du revêtement

L'épaisseur du revêtement est un paramètre essentiel dans les procédés de dépôt physique en phase vapeur (PVD). Un revêtement plus épais offre généralement une plus grande durabilité et une meilleure résistance à l'usure. Toutefois, un équilibre doit être trouvé pour s'assurer que le revêtement ne masque pas les caractéristiques sous-jacentes. Par exemple, dans les applications décoratives soumises à une usure légère ou modérée, les revêtements d'une épaisseur de quelques dixièmes de micromètre (0,2 à 0,5μm) peuvent supporter de nombreuses années d'utilisation sans usure notable. À l'inverse, pour les produits soumis à des conditions plus difficiles, un revêtement plus épais (généralement supérieur à 1μm) est nécessaire. En outre, le substrat doit être plus dur pour supporter le revêtement, car un revêtement fin peut dévier jusqu'à son point de rupture si le substrat cède sous l'effet d'une pression localisée.

Uniformité et contrôle de l'épaisseur

L'uniformité de l'épaisseur du revêtement est essentielle pour maintenir des caractéristiques de matériau cohérentes et garantir une performance optimale du produit final. Une épaisseur de film non uniforme ou inégale peut entraîner des variations dans les propriétés du matériau, ce qui peut affecter les performances du produit. Des facteurs tels que la vitesse de dépôt, la température et d'autres paramètres du processus doivent être gérés méticuleusement pour obtenir une uniformité et un contrôle précis de l'épaisseur.

Adhésion et décollement

La fiabilité et la fonctionnalité à long terme d'un produit revêtu dépendent de la bonne adhérence entre le film mince et le substrat. Le décollement, lorsque la couche mince se sépare du substrat, peut entraîner une défaillance du produit. La technique de dépôt, la préparation du substrat et les traitements interfaciaux sont autant d'éléments critiques qui influencent l'adhésion. Il est essentiel de garantir une bonne adhérence pour éviter la délamination et maintenir l'intégrité du revêtement.

Impact sur la visibilité des caractéristiques

Les propriétés physiques du matériau de revêtement, telles que sa conductivité thermique et sa fragilité, peuvent avoir un impact sur l'analyse des caractéristiques intéressantes. Les métaux fragiles, par exemple, peuvent développer des fissures lorsqu'une pression est appliquée peu après le revêtement, ce qui empêche la visibilité des caractéristiques. La stabilité chimique est également essentielle, car certains revêtements peuvent devoir être enlevés après l'analyse. Les métaux comme l'argent et le cuivre sont des options appropriées en raison de leur facilité de dissolution.

Ajustement de l'épaisseur du revêtement

L'épaisseur du revêtement doit être adaptée aux caractéristiques spécifiques à prendre en compte pour éviter l'obscurcissement. Par exemple, dans les applications où le rendement en électrons secondaires est crucial, il est idéal de revêtir les échantillons avec un métal qui a le rendement en électrons secondaires le plus élevé. L'épaisseur du revêtement doit être ajustée pour garantir que les caractéristiques restent visibles et accessibles pour l'analyse.

En conclusion, l'épaisseur optimale du revêtement varie en fonction de l'application et des exigences spécifiques des caractéristiques recherchées. En examinant attentivement des facteurs tels que la durabilité, l'uniformité, l'adhérence et la visibilité, il est possible de sélectionner l'épaisseur de revêtement appropriée pour s'assurer que les caractéristiques restent discernables et que le revêtement fonctionne comme prévu.

Études de cas : Applications réussies du revêtement électrolytique

Les techniques de revêtement électrolytique ont révolutionné diverses industries en fournissant des revêtements durables, fonctionnels et esthétiques. Cette section explore plusieurs applications réelles où les revêtements électrolytiques ont été mis en œuvre avec succès, en soulignant les résultats et les leçons tirées.

Industrie aérospatiale

Dans le secteur aérospatial, la demande de matériaux à la fois légers et robustes est primordiale. Les revêtements électrolytiques ont contribué à améliorer les performances et la longévité des composants aéronautiques. Par exemple, les alliages d'aluminium, couramment utilisés dans la construction aéronautique, sont souvent recouverts de films anodiques pour améliorer leur résistance à la corrosion et leurs caractéristiques d'usure. Ces films anodiques sont produits par un processus appelé anodisation, au cours duquel les pièces en aluminium sont immergées dans un électrolyte acide et soumises à un courant électrique. Ce processus forme une couche d'oxyde dure et protectrice sur la surface de l'aluminium, qui peut être scellée ultérieurement pour améliorer sa durabilité.

Une étude de cas notable concerne l'utilisation de l'anodisation dure sur les composants des trains d'atterrissage. L'application d'un revêtement anodique épais a permis de prolonger la durée de vie de ces composants critiques jusqu'à 50 %, réduisant ainsi considérablement les coûts de maintenance et les temps d'immobilisation. En outre, les surfaces anodisées présentent une excellente conductivité thermique, ce qui permet de dissiper la chaleur générée lors des vols à grande vitesse, améliorant ainsi la sécurité et l'efficacité globales de l'avion.

Industrie automobile

L'industrie automobile a également tiré un grand profit des revêtements électrolytiques. L'une des applications les plus courantes est la galvanoplastie, qui consiste à recouvrir les pièces métalliques d'une fine couche d'un autre métal, tel que le chrome, le nickel ou l'or. Ce procédé permet non seulement d'améliorer l'aspect esthétique du véhicule, mais aussi d'assurer une protection essentielle contre la corrosion et l'usure.

Par exemple, dans la production de garnitures automobiles, les revêtements de chrome électrodéposés sont largement utilisés pour obtenir une finition brillante, semblable à celle d'un miroir. Ces revêtements ne sont pas seulement attrayants sur le plan visuel, ils sont aussi très résistants à la corrosion, ce qui garantit que la garniture reste intacte même dans des conditions environnementales difficiles. En outre, les revêtements électrodéposés sur les composants du moteur, tels que les pistons et les soupapes, améliorent leur résistance à l'usure, augmentant ainsi les performances globales et la fiabilité du moteur.

Industrie électronique

Dans l'industrie électronique, les revêtements électrolytiques jouent un rôle crucial en protégeant les composants sensibles des facteurs environnementaux et en garantissant leur fonctionnement optimal. Une application notable est l'utilisation de l'électrodéposition de l'or sur les connecteurs et les contacts. L'or est un excellent conducteur d'électricité et est très résistant à la corrosion, ce qui le rend idéal pour ces applications.

Une étude de cas portant sur la production de cartes de circuits imprimés (PCB) illustre l'efficacité de la galvanoplastie de l'or. En appliquant une fine couche d'or sur les traces de cuivre du circuit imprimé, la fiabilité et la durée de vie de ce dernier sont considérablement accrues. Ceci est particulièrement important dans les applications de haute précision, telles que les smartphones et les appareils médicaux, où même une corrosion mineure peut entraîner des problèmes de performance importants.

Industrie biomédicale

L'industrie biomédicale a également adopté les revêtements électrolytiques pour améliorer la fonctionnalité et la biocompatibilité des dispositifs médicaux. L'une des principales applications est l'anodisation du titane dans la production d'implants. Le titane est un matériau de choix pour les implants en raison de son excellente biocompatibilité et de ses propriétés mécaniques. Toutefois, pour améliorer encore son intégration dans le corps humain, les surfaces de titane sont souvent anodisées pour créer une couche d'oxyde poreuse.

Cette couche poreuse augmente non seulement la surface de l'implant mais favorise également l'ostéointégration, processus par lequel le tissu osseux se développe dans la structure poreuse de l'implant. Une étude de cas notable concerne l'utilisation d'implants en titane anodisé dans les applications dentaires. Ces implants ont montré des taux d'ostéointégration supérieurs à ceux des implants traditionnels, ce qui a permis d'accélérer les temps de cicatrisation et d'améliorer les résultats pour les patients.

Conclusion

Les applications réussies des revêtements électrolytiques dans diverses industries soulignent leur polyvalence et leur efficacité. Qu'il s'agisse d'améliorer les performances des composants aérospatiaux ou la fiabilité des appareils électroniques, les revêtements électrolytiques se sont révélés être une technologie précieuse. Au fur et à mesure que la recherche et le développement progressent, nous pouvons nous attendre à des applications encore plus innovantes des revêtements électrolytiques, ce qui permettra de réaliser des progrès dans de nombreux domaines.

Tendances et innovations futures dans le domaine des revêtements électrolytiques

Le domaine des revêtements électrolytiques s'apprête à connaître des avancées et des innovations significatives qui façonneront ses applications et son efficacité futures. Alors que les industries continuent à rechercher des solutions de revêtement plus durables, plus efficaces et plus performantes, plusieurs tendances et technologies clés émergent. Cette section se penche sur ces développements, en se concentrant sur les améliorations potentielles et les nouvelles applications dans le domaine du revêtement électrolytique.

Dépôt de couches atomiques (ALD)

Le dépôt par couche atomique (ALD) est une technique de pointe dans le domaine du revêtement électrolytique, en particulier pour améliorer les propriétés de surface des matériaux de cathode dans les batteries. L'ALD implique l'utilisation séquentielle de deux ou plusieurs précurseurs chimiques pour former une couche mince et uniforme sur un substrat. Cette méthode tire parti d'une réaction chimique autolimitée, ce qui garantit un contrôle précis de l'épaisseur et de l'uniformité du film déposé. Les avantages de l'ALD sont notamment sa capacité à recouvrir uniformément des géométries complexes, son applicabilité à une large gamme de matériaux et ses températures de fonctionnement relativement basses. Cependant, la technique est actuellement limitée par sa complexité et les coûts élevés associés à l'équipement nécessaire et aux matériaux précurseurs.

Revêtements nanostructurés et nanocomposites

La production de revêtements nanostructurés et de nanocomposites est une autre tendance importante dans le domaine des revêtements électrolytiques. Ces matériaux offrent des propriétés améliorées telles qu'une plus grande solidité, une meilleure conductivité électrique et une meilleure résistance à la dégradation de l'environnement. Le développement de ces matériaux nanostructurés est motivé par le besoin de revêtements plus efficaces et plus durables dans des applications allant de l'électronique aux systèmes d'énergie renouvelable.

Considérations écologiques

La durabilité écologique est un moteur essentiel de l'évolution des technologies de revêtement électrolytique. Les innovations visant à réduire la production d'effluents et la consommation d'énergie sont primordiales. Par exemple, des progrès dans les processus de revêtement qui minimisent les déchets et l'utilisation d'énergie sont à l'étude. Ces efforts contribuent non seulement à la préservation de l'environnement, mais s'inscrivent également dans le cadre d'initiatives mondiales visant à réduire l'empreinte carbone de l'industrie.

Fonctionnalité améliorée et nouvelles applications

L'industrie du revêtement électrolytique est également témoin de l'amélioration de la fonctionnalité des produits existants et de la création d'applications entièrement nouvelles. Par exemple, l'industrie électronique a besoin de matériaux de haute pureté pour les dispositifs à semi-conducteurs et les circuits intégrés. Les cibles de pulvérisation utilisées dans cette industrie produisent des couches minces conductrices et diélectriques, qui sont essentielles pour la performance et la miniaturisation des composants électroniques.

Dans le secteur de l'énergie solaire, le développement de cellules solaires en couches minces, telles que celles fabriquées à partir de séléniure de cuivre, d'indium et de gallium (CIGS), a été facilité par des techniques de revêtement avancées. Ces cellules représentent la troisième génération de technologie solaire et sont connues pour leur efficacité et leur rentabilité. Le procédé de revêtement par pulvérisation est particulièrement apprécié pour sa capacité à produire des films uniformes de haute qualité.

Synergies et combinaisons technologiques

Une autre tendance dans le domaine du revêtement électrolytique est la combinaison de différentes techniques de dépôt afin de tirer parti de leurs atouts respectifs. Par exemple, la combinaison du dépôt physique en phase vapeur (PVD) et du dépôt chimique en phase vapeur (CVD) peut améliorer la durabilité, la réduction du frottement et les propriétés thermiques des revêtements. Cette approche synergique permet de créer des revêtements multicouches offrant des caractéristiques de performance supérieures.

Modélisation mathématique et simulation

Les progrès de la modélisation mathématique et de la simulation numérique jouent un rôle crucial dans l'optimisation des processus de revêtement électrolytique. Ces outils aident à comprendre et à prédire le comportement des systèmes de revêtement, ce qui permet d'améliorer la conception des réacteurs et l'efficacité opérationnelle. Ces progrès devraient permettre de réduire les coûts et d'améliorer les propriétés mécaniques des films, ce qui les rendra plus robustes et plus fiables.

En conclusion, l'avenir du revêtement électrolytique est prometteur, avec de nombreuses innovations et tendances qui promettent d'améliorer son efficacité, sa durabilité et son applicabilité dans diverses industries. Au fur et à mesure que la recherche et le développement se poursuivent, ces avancées conduiront sans aucun doute à la création de solutions de revêtement plus avancées, durables et respectueuses de l'environnement.

Produits associés

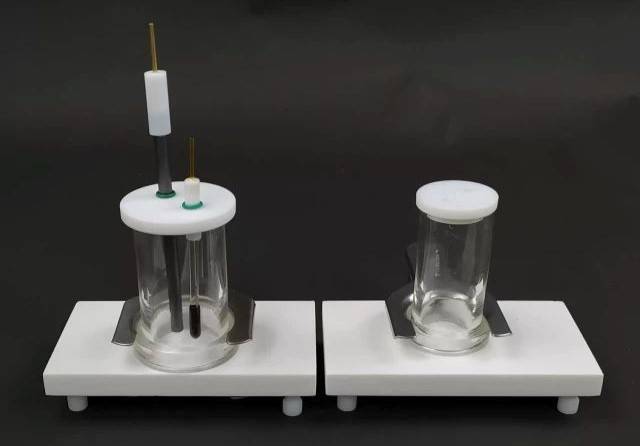

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

- Cellule électrochimique de corrosion plane

- Potentiostat de poste de travail électrochimique de laboratoire pour une utilisation en laboratoire

- Électrode auxiliaire en platine pour usage en laboratoire

- Bain-marie électrochimique multifonctionnel pour cellule électrolytique, simple ou double couche

Articles associés

- Le fragile vaisseau de la vérité : manifeste de maintenance pour les cellules électrolytiques

- L'architecture de la précision : pourquoi les détails invisibles font le succès électrochimique

- Comprendre la corrosion plane des cellules électrolytiques : Applications, mécanismes et techniques de prévention

- Le Cœur de Verre : Pourquoi la Bonne Science Meurt dans des Cellules Sales

- Comprendre les électrodes de référence au calomel saturé : Composition, utilisations et considérations