Aperçu de la technologie CVD

Introduction aux revêtements CVD

Le revêtement par dépôt chimique en phase vapeur (CVD) est une méthode sophistiquée qui consiste à appliquer une couche mince et durable de matériau sur un substrat par le biais d'un processus chimique. Cette technique est largement utilisée dans de nombreuses industries et dans divers produits de consommation, en raison de sa nature respectueuse de l'environnement et de sa durabilité exceptionnelle.

Les revêtements CVD sont formés par le dépôt de molécules précurseurs vaporisées qui réagissent pour former un film solide. Ce procédé présente plusieurs avantages, notamment une excellente couverture conforme, un contrôle précis de l'épaisseur du film et la possibilité de revêtir des formes complexes et des surfaces internes. Les revêtements qui en résultent peuvent améliorer les propriétés du substrat, en apportant des caractéristiques telles que la résistance à l'usure, la résistance à la corrosion, la stabilité thermique et la conductivité électrique.

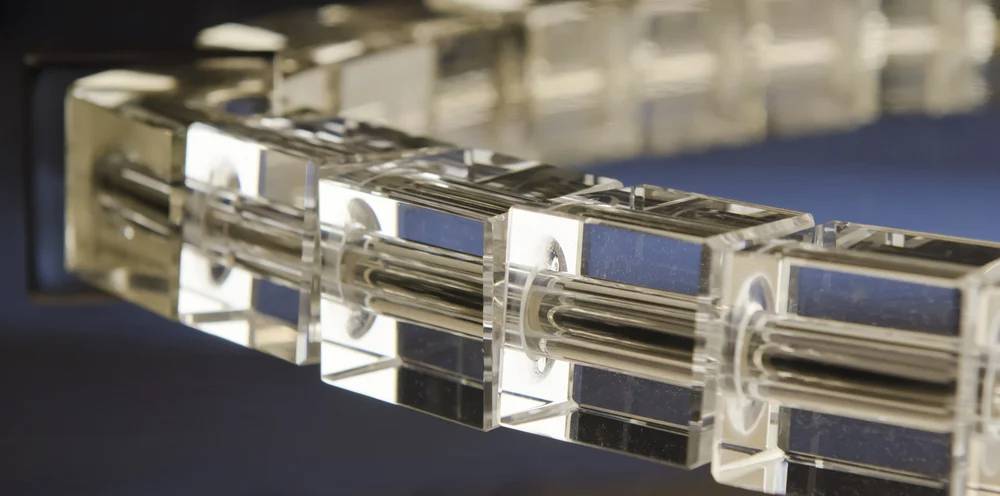

Dans les applications industrielles, les outils revêtus de CVD, tels que les outils de coupe, les forets, les fraises et les plaquettes, sont largement utilisés en raison de l'amélioration de leur résistance à l'usure, de leur résistance à la chaleur et de leurs performances de coupe globales. La polyvalence et les avantages des revêtements CVD les rendent indispensables dans les applications de haute précision, allant des machines-outils aux instruments d'analyse.

En outre, les revêtements CVD se distinguent par leur respect de l'environnement, car ils ne génèrent pas de sous-produits dangereux et sont recyclables, ce qui est conforme aux objectifs modernes de développement durable. Cette combinaison de performances et d'avantages environnementaux fait des revêtements CVD une technologie de pointe dans le domaine de l'ingénierie des surfaces.

Principes du dépôt en phase vapeur

Le dépôt chimique en phase vapeur (CVD) est un procédé sophistiqué qui implique l'injection d'un gaz précurseur volatil dans une chambre chauffée maintenue sous vide. Cette méthode tire parti de l'énergie thermique de la chambre pour déclencher une réaction chimique ou une décomposition du gaz précurseur, le transformant ainsi en un matériau de revêtement souhaité. Le matériau obtenu adhère ensuite à la surface du substrat, formant une couche uniforme et durable.

Le processus est minutieusement contrôlé afin de garantir que le matériau de revêtement couvre uniformément toute la surface du substrat, y compris les détails complexes tels que les filetages, les trous borgnes et les surfaces internes. Cette couverture complète est l'une des caractéristiques du dépôt en phase vapeur, ce qui le rend particulièrement avantageux pour les applications exigeant précision et complexité.

La gestion précise de la température et de la pression à l'intérieur de la chambre est la clé de l'efficacité du dépôt en phase vapeur. L'environnement à haute température facilite les réactions chimiques nécessaires, tandis que le réglage du vide permet d'éliminer les contaminants et de garantir une surface propre pour le processus de dépôt. Ce double mécanisme de contrôle permet non seulement d'améliorer la qualité du revêtement, mais aussi de garantir son adhérence au substrat, ce qui se traduit par une liaison robuste et durable.

En résumé, le procédé CVD repose sur les principes fondamentaux des réactions chimiques et de la décomposition thermique, en exploitant la puissance de la chaleur et du vide pour créer des revêtements durables et de haute qualité sur une variété de substrats.

Caractéristiques et avantages des revêtements CVD

Caractéristiques du procédé

Le dépôt chimique en phase vapeur (CVD) fonctionne dans un environnement à haute température, généralement sous vide afin de minimiser les interférences des gaz atmosphériques. Cette méthode nécessite une préparation méticuleuse de la surface de la pièce, afin de s'assurer que tous les contaminants sont soigneusement éliminés avant le début du processus de revêtement. Les conditions de haute température facilitent les réactions chimiques nécessaires au dépôt du matériau de revêtement, qui adhère au substrat par une série de processus chimiques complexes.

L'une des principales caractéristiques du dépôt en phase vapeur est sa capacité à revêtir uniformément toutes les zones de la pièce, y compris les détails complexes tels que les filetages, les trous borgnes et les surfaces internes. Cette couverture complète est obtenue par la diffusion contrôlée de gaz réactifs dans la chambre à vide, ce qui permet au matériau de revêtement d'atteindre les zones les plus inaccessibles de la pièce et d'y adhérer. L'environnement sous vide améliore non seulement l'efficacité du processus de revêtement, mais garantit également une finition uniforme et de haute qualité de la surface revêtue.

Les caractéristiques du procédé CVD sont encore accentuées par le fait qu'il repose sur un contrôle précis de la température et de la pression à l'intérieur de la chambre de réaction. Ces paramètres sont essentiels à la réussite du dépôt du matériau de revêtement, car ils influencent la vitesse des réactions chimiques et l'uniformité de la couche de revêtement. En maintenant ces conditions, le dépôt en phase vapeur par procédé chimique peut produire des revêtements d'une durabilité et d'une adhérence exceptionnelles, ce qui en fait une méthode privilégiée pour les applications nécessitant des traitements de surface de haute performance.

Avantages des revêtements CVD

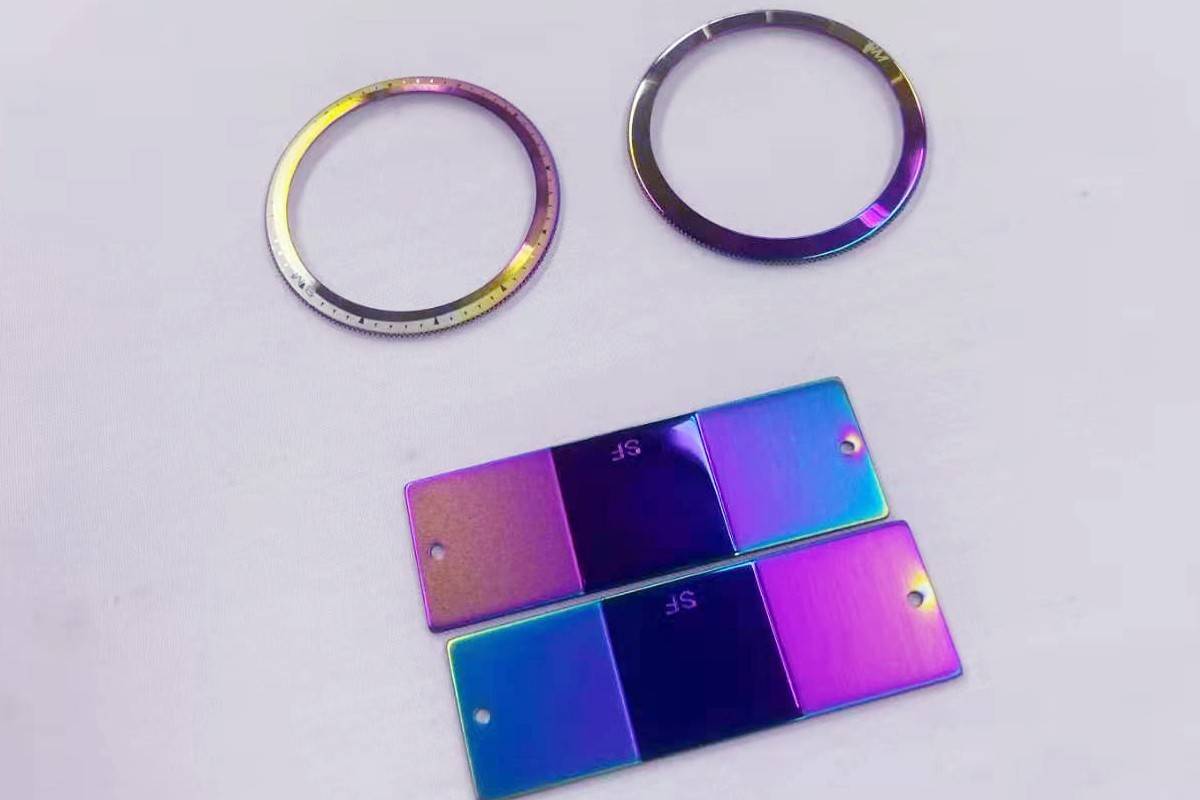

Les revêtements CVD (Chemical Vapor Deposition) offrent une polyvalence inégalée, ce qui les rend adaptés à un large éventail de substrats. Ces substrats comprennent non seulement les matériaux traditionnels tels que la céramique, le verre, les métaux et les alliages, mais aussi les polymères, ce qui élargit le champ des applications potentielles. La capacité de revêtir des surfaces précises et complexes garantit que même les composants complexes peuvent bénéficier des couches protectrices du dépôt en phase vapeur.

L'une des principales caractéristiques des revêtements CVD est leur résistance aux variations de température. Cette caractéristique est particulièrement avantageuse dans les industries où la stabilité thermique est cruciale, comme dans les secteurs de l'aérospatiale et de l'automobile. Non seulement les revêtements adhèrent bien dans des conditions extrêmes, mais ils conservent également leur intégrité, ce qui garantit une protection et une fonctionnalité durables.

En outre, les revêtements CVD excellent dans la résistance à l'usure, réduisant considérablement le frottement et prolongeant ainsi la durée de vie des outils et des composants. Cette amélioration permet de réaliser des économies substantielles et de stimuler la productivité globale. Par exemple, dans la fabrication d'outils en carbure monobloc comme les fraises, les forets et les alésoirs, les revêtements CVD améliorent les performances et prolongent la durée de vie des outils, ce qui les rend indispensables dans les opérations de coupe.

Outre la résistance à l'usure, les revêtements CVD offrent une excellente résistance chimique. Cette caractéristique est essentielle dans les environnements où les substrats sont exposés à des substances corrosives. En protégeant le matériau sous-jacent des attaques chimiques, les revêtements CVD garantissent la longévité et la fiabilité des composants revêtus. Cette caractéristique est particulièrement utile dans les industries telles que le traitement chimique et les appareils médicaux, où l'exposition à des substances agressives est une préoccupation courante.

Les revêtements CVD trouvent également une application significative dans les outils de formage et d'emboutissage. En améliorant la dureté de la surface et la résistance à l'usure, ces revêtements permettent aux outils tels que les poinçons et les matrices de résister aux pressions élevées et aux forces abrasives impliquées dans ces processus. Cela permet non seulement de réduire la probabilité d'une défaillance prématurée de l'outil, mais aussi de minimiser le besoin de remplacements fréquents, ce qui contribue à l'efficacité opérationnelle et à la réduction des coûts.

Limites et défis du dépôt en phase vapeur (CVD)

Défauts du revêtement CVD

Le dépôt chimique en phase vapeur (CVD) est une technologie de revêtement sophistiquée qui nécessite des températures de réaction élevées, dépassant souvent 1000°C. Cette exigence pose des défis importants, notamment en ce qui concerne le masquage de zones spécifiques au cours du processus de revêtement. La nécessité d'isoler certaines zones du matériau de revêtement peut s'avérer complexe et inefficace, entraînant des défauts potentiels si elle n'est pas gérée de manière méticuleuse.

En outre, le processus est limité par les contraintes physiques de la chambre de réaction. La capacité de la chambre dicte le nombre de composants qui peuvent être revêtus simultanément, ce qui peut limiter le débit et l'évolutivité. En outre, la nécessité de disposer d'un équipement spécialisé ajoute une couche supplémentaire de complexité, augmentant à la fois l'investissement initial et les coûts opérationnels permanents.

| Défi | Impact |

|---|---|

| Températures de réaction élevées | Nécessite un équipement robuste et peut limiter les options de matériaux de substrat. |

| Masquage de zones spécifiques | Difficulté à obtenir un contrôle précis du revêtement. |

| Capacité de la chambre de réaction | Limite la taille des lots et le débit. |

| Équipement spécialisé | Augmente les coûts d'investissement et d'exploitation. |

Malgré ces difficultés, le dépôt en phase vapeur reste une technologie essentielle pour les industries nécessitant des revêtements de haute performance, telles que l'aérospatiale et la fabrication de semi-conducteurs. Les progrès constants en matière de contrôle des procédés et de conception des équipements visent à atténuer ces limitations, en veillant à ce que le dépôt en phase vapeur continue à fournir les revêtements de qualité supérieure nécessaires aux applications modernes.

Conception des montages et contrôle des procédés

Les montages jouent un rôle essentiel dans le procédé de dépôt chimique en phase vapeur (CVD), car ils constituent l'épine dorsale du maintien de l'intégrité des pièces et de l'uniformité du revêtement. Ces outils spécialisés sont méticuleusement conçus pour maintenir solidement les pièces en place, empêchant ainsi tout mouvement susceptible d'entraîner des dommages ou des résultats de revêtement incohérents. L'objectif premier de la conception des montages est de créer un environnement stable dans lequel les pièces peuvent subir le processus CVD sans compromettre leur intégrité structurelle ou la qualité du revêtement.

Objectifs clés de la conception des montages

-

Prévention des dommages aux pièces: L'un des principaux objectifs de la conception des montages est de protéger les pièces de tout dommage potentiel pendant le processus de dépôt en phase vapeur. Il s'agit de s'assurer que le dispositif de fixation peut maintenir la pièce en toute sécurité sans provoquer de déformations ou de rayures susceptibles d'affecter la qualité du produit final.

-

Assurer un revêtement cohérent: L'uniformité est primordiale dans le revêtement CVD. Les montages sont conçus pour fournir une surface uniforme pour le processus de revêtement, garantissant que chaque pièce reçoit une couche de matériau uniforme et cohérente. Cette uniformité est cruciale pour la performance et la durabilité du produit final.

-

Améliorer la qualité du traitement de surface: La conception du dispositif de fixation vise également à améliorer la qualité globale du traitement de surface. En fournissant un environnement stable et contrôlé, les montages permettent d'obtenir une finition de haute qualité qui répond aux normes de l'industrie et aux attentes des clients.

-

Minimiser les écarts de processus: Les écarts de processus peuvent avoir un impact significatif sur le résultat du processus CVD. Les montages sont conçus pour minimiser ces écarts en fournissant une configuration cohérente et reproductible pour chaque pièce. Cette cohérence permet de maintenir la qualité et la fiabilité du processus de revêtement.

Importance du contrôle des processus

Un contrôle efficace du processus est un autre aspect critique qui complète la conception des montages. Le contrôle du processus implique la surveillance et l'ajustement de divers paramètres tels que la température, la pression et le débit de gaz afin de garantir le bon déroulement et l'efficacité du processus de dépôt chimique en phase vapeur. En maintenant un contrôle étroit sur ces variables, les fabricants peuvent obtenir des résultats cohérents et minimiser le risque de défauts.

En résumé, la conception des montages et le contrôle du procédé CVD sont des aspects interdépendants qui, ensemble, garantissent l'application réussie de revêtements de haute qualité. Grâce à une conception minutieuse des montages et à un contrôle rigoureux du processus, les fabricants peuvent obtenir les résultats souhaités, améliorant ainsi les performances et la longévité des pièces revêtues.

Facteurs affectant la qualité du revêtement CVD

Facteurs de surface et de structure

Des facteurs tels que la rugosité de la surface de la pièce, la structure de la pièce et l'état de surface du substrat influencent considérablement l'uniformité et la qualité du revêtement par dépôt chimique en phase vapeur (CVD). La rugosité de la surface de la pièce peut créer des micro-environnements dans lesquels le matériau de revêtement n'adhère pas uniformément, ce qui entraîne des couches non uniformes. En outre, la complexité structurelle de la pièce, y compris les caractéristiques telles que les filetages, les trous borgnes et les surfaces internes, peut poser des problèmes pour obtenir une couverture complète.

En outre, l'état de la surface du substrat joue un rôle essentiel. Toute contamination ou irrégularité sur le substrat peut entraver le processus de collage, ce qui se traduit par une mauvaise adhérence du revêtement et une mauvaise qualité générale. Les processus de prétraitement, tels que le nettoyage et la préparation de la surface, sont essentiels pour garantir que le substrat est exempt d'impuretés et présente les caractéristiques de surface nécessaires pour faciliter un revêtement optimal.

En résumé, l'interaction entre la rugosité de la surface, la structure de la pièce et l'état du substrat est essentielle pour déterminer le succès du processus de revêtement CVD. La prise en compte de ces facteurs par une préparation méticuleuse de la surface et un examen attentif de la conception de la pièce peut conduire à des revêtements plus uniformes et de meilleure qualité.

Vitesse de réaction du revêtement

L'équilibre entre le temps, le coût et la variation de l'épaisseur du revêtement est crucial dans le processus de dépôt chimique en phase vapeur (CVD). L'optimisation de ces facteurs garantit la performance du revêtement sans compromettre l'efficacité en termes de coûts et de temps. La vitesse de réaction dans le procédé CVD est influencée par plusieurs paramètres, notamment la température, la pression et la concentration des gaz précurseurs. Chacune de ces variables joue un rôle important dans la détermination de la qualité finale et de l'uniformité du revêtement.

La température est un facteur critique car elle affecte directement la vitesse des réactions chimiques. Des températures plus élevées accélèrent généralement la réaction, ce qui se traduit par des taux de dépôt plus rapides. Toutefois, des températures trop élevées peuvent également entraîner une dégradation thermique du substrat ou du matériau de revêtement, ce qui nuit à la qualité. Inversement, des températures plus basses peuvent ralentir la réaction, ce qui augmente la durée du processus et risque de faire grimper les coûts.

La pression dans la chambre de réaction a également un impact sur la vitesse de réaction. Des pressions plus faibles peuvent augmenter le libre parcours moyen des molécules de gaz, facilitant ainsi des réactions plus efficaces et conduisant à des revêtements plus uniformes. Toutefois, le maintien d'une faible pression nécessite un équipement sophistiqué et peut augmenter les coûts d'exploitation.

La concentration des gaz précurseurs est une autre variable clé. Des concentrations plus élevées de réactifs peuvent augmenter la vitesse de réaction, mais elles doivent être soigneusement contrôlées pour éviter la formation de sous-produits indésirables ou de défauts dans le revêtement. Un contrôle précis de ces concentrations est essentiel pour obtenir les propriétés de revêtement souhaitées.

En résumé, l'obtention d'une vitesse de réaction optimale pour le revêtement implique un équilibre délicat entre la température, la pression et la concentration des gaz précurseurs. Cet équilibre garantit que le procédé CVD est à la fois efficace et performant, et qu'il permet d'obtenir des revêtements de haute qualité qui répondent aux exigences de performance sans engendrer de coûts ou de délais inutiles.

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Matériaux diamantés dopés au bore par CVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

Articles associés

- Comment CVD est utilisé dans l'industrie des semi-conducteurs

- Problèmes courants des systèmes CVD et comment les résoudre

- Maîtriser les jauges d'épaisseur de revêtement portatives : Un guide complet pour les applications industrielles et automobiles

- Dépôt chimique en phase vapeur assisté par plasma (PECVD) : Un guide complet

- Une introduction au dépôt chimique en phase vapeur (CVD)