Comprendre le principe du four à arc électrique immergé

Le four à arc électrique four électrique à arc immergé également connu sous le nom de four à arc à résistance, utilise à la fois la chaleur générée par la résistance de la charge et la chaleur produite par l'arc entre l'électrode et la charge. Ce mécanisme de chauffage unique est essentiel dans divers processus métallurgiques, en particulier dans la fusion des métaux sans altération de leurs propriétés chimiques.

Composition et principe de fonctionnement

Le four à arc submergé est construit en utilisant comme matière première un minerai à haute résistivité. Pendant le fonctionnement, la partie inférieure de l'électrode est généralement immergée dans la charge. Les principaux composants du four à arc submergé sont les suivants :

- Système d'alimentation: Il comprend le transformateur du four à arc submergé, le conducteur à courant fort (réseau court), l'électrode, le corps du four électrique, le système de refroidissement, le système d'alimentation, le système de décharge et le système de dépoussiérage.

Composition de la charge

Le principal composant de la charge lors de la fusion des métaux dans un four à arc est la ferraille d'acier, complétée par des boulettes de minerai de fer. Le recyclage de l'acier dans les fours électriques à arc exige des matériaux de qualité spécifique, notamment

- un minimum d'impuretés de métaux non ferreux

- Faibles niveaux d'oxydation, absence de rouille

- une teneur en phosphore ne dépassant pas 0,05 %.

En outre, on observe une tendance croissante à l'utilisation de produits de traitement du minerai de fer primaire, tels que le fer spongieux et les boulettes métallisées, dans les fours électriques à arc.

Four de fusion à arc

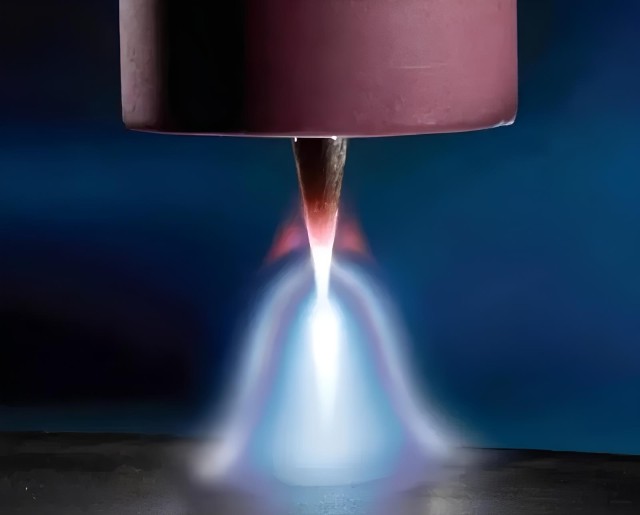

Le four de fusion à arc fonctionne selon des principes proches de ceux d'une machine à souder à l'arc, où un arc électrique est généré entre deux électrodes. Cet arc à haute énergie produit des températures allant de 3 000 à 7 000 degrés Celsius, formant un gaz hautement ionisé appelé "plasma". Le plasma peut être dirigé avec précision sur un échantillon de matériau.

Types de fours de fusion à arc et applications

Il existe différents types de fours de fusion à l'arc, principalement des fours électriques à courant alternatif (CA) et des fours électriques à courant continu (CC). Ces fours jouent un rôle essentiel dans les processus métallurgiques, en particulier dans la production d'acier, où ils sont utilisés pour fondre le minerai métallique ou la ferraille sans altérer les propriétés chimiques du métal.

Conclusion

Le principe du four électrique à arc submergé joue un rôle crucial dans la métallurgie moderne, car il permet de fondre efficacement les métaux tout en préservant leur intégrité chimique. Grâce aux progrès technologiques et à l'adoption croissante de fours de conception innovante, le processus de fusion à l'arc continue de faire progresser l'industrie sidérurgique.

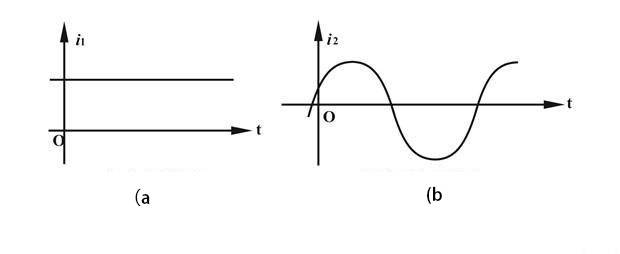

Types de fours électriques

Les fours électriques jouent un rôle crucial dans divers processus industriels, en fournissant les températures élevées nécessaires à la préparation et à la production des matériaux. Cette section examine les deux principaux types de fours électriques : les fours électriques à courant alternatif (CA) et les fours électriques à courant continu (CC). Nous mettrons en évidence leurs différences et leurs applications, en nous concentrant sur la façon dont ils contribuent à divers processus industriels.

Fours électriques à courant alternatif (CA)

Les fours électriques à courant alternatif sont largement utilisés dans les processus industriels pour leur polyvalence et leur fiabilité. Ces fours fonctionnent en utilisant le courant alternatif pour générer de la chaleur. Ils sont couramment utilisés dans des applications telles que

-

Fusion de métaux: Les fours électriques à courant alternatif sont couramment utilisés pour faire fondre les métaux, ce qui en fait un élément essentiel des processus d'affinage des métaux.

-

Graphitisation: Le four de graphitisation de type Acheson est basé sur la technologie CA. Bien que les fours à courant alternatif soient la norme industrielle depuis de nombreuses années, ils présentent certaines limites par rapport aux fours à courant continu.

Avantages des fours électriques à courant alternatif :

-

Large application: Les fours électriques à courant alternatif conviennent à diverses applications industrielles, notamment la fusion des métaux et la graphitisation.

-

Technologie éprouvée: Les fours électriques à courant alternatif ont été largement utilisés et perfectionnés au fil des ans, ce qui en fait un choix fiable pour les processus de chauffage industriel.

Fours électriques à courant continu (CC)

Les fours électriques à courant continu se sont imposés comme une option plus avancée que les fours à courant alternatif, offrant plusieurs avantages en termes de capacité, de qualité du produit et de consommation d'énergie. Ces fours fonctionnent en utilisant le courant continu pour générer de la chaleur. Ils sont couramment utilisés dans des applications telles que

-

la graphitisation: Les fours électriques à courant continu ont révolutionné le processus de graphitisation, offrant des avantages significatifs par rapport aux fours à courant alternatif.

-

Fours à plasma: Divers plasmatrons à courant continu sont utilisés dans les fours à plasma, ce qui permet d'obtenir un chauffage plus homogène, en particulier dans les opérations à grande échelle.

Avantages des fours électriques à courant continu

-

Grande capacité: Les fours électriques à courant continu offrent une plus grande capacité que les fours à courant alternatif, ce qui les rend adaptés aux processus industriels à grand volume.

-

Amélioration de la qualité des produits: Les fours électriques à courant continu contribuent à améliorer la qualité des produits grâce à leur technologie avancée et à leur contrôle précis de la température.

-

Efficacité énergétique: Les fours électriques à courant continu consomment moins d'énergie que les fours à courant alternatif, ce qui permet de réaliser des économies et de réduire l'impact sur l'environnement.

Types de fours électriques à arc à courant continu :

-

Disposition de l'anode métallique unique: Dans cette configuration, une anode métallique unique est placée au fond du four. Elle est refroidie à l'eau pour éviter la surchauffe.

-

Foyer conducteur avec revêtement en C-MgO: L'anode sert de sole conductrice, revêtue de C-MgO. Le refroidissement est assuré par la circulation de l'air.

-

Tiges métalliques comme anode: Les tiges métalliques servent d'anode, encastrées dans une masse de MgO.

-

Feuilles minces comme anode: Les feuilles minces servent d'anode, également enchâssées dans la masse de MgO.

Les fours électriques sont un élément essentiel de divers processus industriels, car ils fournissent les températures élevées nécessaires à la préparation et à la production des matériaux. Qu'ils utilisent la technologie CA ou CC, ces fours jouent un rôle essentiel dans les processus modernes de fabrication et de raffinage.

Principes de fonctionnement et applications

Explorez les principes de fonctionnement des fours à arc et leurs diverses applications en laboratoire. Discutez de l'importance du chauffage à l'arc et des modes de chauffage par induction, en soulignant leurs rôles dans la fusion des métaux, le traitement thermique et la recherche sur les caractéristiques.

Le principe de fonctionnement des fours à arc électrique

Les fours à arc électrique fonctionnent avec un courant électrique triphasé. La fusion du métal dans un four à arc se produit par la formation d'un arc électrique entre les électrodes graphitées et la charge à fondre. Ce type d'équipement est appelé four à arc droit. Il existe également des fours à arc électrique à action indirecte, dans lesquels l'arc se trouve à une certaine distance du métal chauffé.

L'utilisation du vide dans les fours à arc électrique et à induction permet de fondre des métaux réfractaires et de produire des alliages spéciaux résistants à la corrosion et à la chaleur. Le four à arc sous vide suppose que l'arc électrique brûle sous pression réduite et que la température est de 3700 °C. Les fours à arc électrique de ce type nécessitent un courant constant, qui assure la stabilité de la combustion des électrodes. Il s'agit principalement d'un four à arc droit dans lequel la fonction de cathode est assurée par l'électrode et la charge à fondre par l'anode.

La fusion de l'acier dans les fours à arc électrique est l'une des deux principales méthodes :

- Autres aspects

- La fusion d'éléments d'alliage : Le four à induction a un taux de récupération du métal plus élevé que le four à arc.

- Taux de combustion des éléments d'alliage : Il est plus faible dans le procédé par four à induction que dans le procédé par four à arc.

Préoccupations environnementales : Les fours à induction sont plus respectueux de l'environnement, en partie parce que la fabrication d'acier par four à arc génère beaucoup de déchets, de gaz d'échappement, de bruit et d'énergie. Comme les fours à induction n'utilisent pas d'électrodes en graphite, il n'y a pas d'accumulation de carbone.

Principe de fonctionnement et méthode d'utilisation du four de fusion en laboratoire

Le four de fusion peut être divisé en four de fusion à arc et en four de chauffage par induction en fonction de la méthode de chauffage.

Le four de fusion est principalement utilisé pour la fusion des métaux, le traitement thermique et les recherches caractéristiques des laboratoires. La fusion est le processus qui consiste à fondre un métal solide en liquide par le biais d'un four de chauffage et à le tremper. C'est également l'un des processus de production de la fonte. La fusion et le refroidissement des métaux impliquent des processus de cristallisation complexes qui peuvent modifier de manière significative les propriétés du métal. Le four de fusion a deux modes de chauffage : le chauffage à l'arc et le chauffage par induction.

Avantages des fours de fusion à arc

Les fours de fusion à arc offrent plusieurs avantages distincts dans le processus de fabrication de l'acier, ce qui en fait un choix privilégié pour de nombreuses industries. Voyons ces avantages :

Taille et puissance accrues

L'un des principaux avantages des fours de fusion à arc est leur taille et leur puissance considérables. Comparés à d'autres types de fours de fusion, les fours à arc ont tendance à être plus grands et plus puissants. Cette caractéristique leur permet de traiter de plus grandes quantités de ferraille et de les fondre efficacement.

Construction rapide et recouvrement rapide des coûts

Les fours à arc sont connus pour leur processus de construction relativement rapide par rapport à d'autres types de fours. Cette rapidité d'installation permet un déploiement et une intégration plus rapides dans les installations sidérurgiques. En outre, la construction rapide se traduit par un recouvrement rapide des coûts, ce qui fait des fours à arc une option économiquement viable pour les fabricants d'acier.

Contrôle précis de la température

Le contrôle de la température est crucial dans les processus de fabrication de l'acier pour garantir la qualité et les propriétés souhaitées du produit final. Les fours à arc excellent dans ce domaine en offrant des mécanismes précis de contrôle de la température. Les opérateurs peuvent réguler avec précision la température à l'intérieur du four, ce qui permet d'obtenir des conditions de fusion optimales et une qualité d'acier constante.

Polyvalence dans la fusion de divers aciers

Les fours à arc sont polyvalents et permettent de fondre différents types d'acier, y compris ceux qui contiennent des éléments réfractaires tels que le tungstène (W) et le molybdène (Mo). Cette capacité permet de produire une large gamme de compositions d'acier adaptées aux exigences industrielles spécifiques. En outre, les fours à arc peuvent éliminer efficacement les gaz toxiques et les inclusions tout en désoxydant et en désulfurant l'acier fondu, ce qui contribue à améliorer la pureté du produit.

Avantages pour l'environnement

Outre leurs avantages opérationnels, les fours à arc offrent des avantages environnementaux. Ils constituent un moyen efficace de réduire considérablement les émissions de carbone dans la production d'acier par rapport aux méthodes traditionnelles. En utilisant les meilleures technologies de contrôle disponibles (BACT) et les technologies de contrôle maximales réalisables (MACT), les fours à arc peuvent capturer, contrôler et atténuer efficacement les émissions, en s'alignant sur les objectifs de durabilité et les normes réglementaires.

Grande flexibilité

Les fours à arc font preuve d'une grande flexibilité dans les processus de production, permettant un fonctionnement continu ou intermittent selon les besoins. Cette flexibilité permet aux sidérurgistes de s'adapter efficacement à des niveaux de demande et à des exigences de production variables. Qu'il s'agisse d'une production de masse continue ou de séries spécialisées intermittentes, les fours à arc offrent la polyvalence nécessaire pour répondre à divers besoins opérationnels.

En résumé, les fours à arc se distinguent par leur taille et leur puissance supérieures, leur construction rapide, leur contrôle précis de la température, leur polyvalence dans la fusion de divers aciers, leurs avantages pour l'environnement et leur grande flexibilité de production. Ces avantages font des fours à arc un choix privilégié pour les sidérurgistes à la recherche de solutions de production d'acier efficaces et durables.

Four à arc électrique : application dans l'industrie sidérurgique

Le four à arc électrique et son fonctionnement

Le four à arc électrique est la pierre angulaire de l'arsenal de fours de fusion de l'industrie sidérurgique. Sa fonction principale consiste à utiliser l'énergie électrique pour faire fondre la ferraille, facilitant ainsi les processus de fabrication de l'acier. Fonctionnant à des températures stupéfiantes pouvant atteindre 3 000°F, ces fours assurent un contrôle précis de la température, crucial pour la sécurité et l'efficacité.

Avantages du four à arc électrique pour la fabrication de l'acier

Polyvalence industrielle

Les fours à arc électrique présentent une large gamme de tailles adaptées aux différents besoins industriels. Ils vont des petites unités d'une capacité de quelques dizaines de grammes, que l'on trouve couramment dans les laboratoires de recherche et les cabinets dentaires, aux unités gigantesques capables de traiter jusqu'à 400 tonnes, principalement utilisées dans l'élaboration de l'acier secondaire. La capacité moyenne se situe généralement entre 80 et 120 tonnes.

Capacités en matière de température

Dans le domaine des fours électriques à arc industriels, les températures montent en flèche jusqu'à 1 800 °C, tandis que les fours de laboratoire peuvent dépasser la barre des 3 000 °C. Ces températures extrêmes permettent d'obtenir des produits de haute qualité. Ces températures extrêmes permettent d'obtenir les propriétés de l'acier et les niveaux de pureté souhaités.

Une technologie largement adoptée

Les fours à arc électrique sont les fours à acier les plus répandus dans le monde. Leur adaptabilité permet de fondre de l'acier de haute qualité et des alliages spéciaux, répondant ainsi à diverses exigences industrielles.

Efficacité du recyclage de la ferraille

Une application notable des fours à arc électrique réside dans le recyclage de la ferraille d'acier. Ces fours excellent dans la refonte des déchets d'acier, contribuant ainsi de manière significative aux pratiques de production durable de l'acier. Les unités plus petites trouvent leur utilité dans la production de produits en fonte, ce qui souligne la polyvalence de cette technologie.

Mécanisme de fonctionnement

Les fours à arc électrique fonctionnent selon le principe de l'utilisation d'arcs électriques pour générer de la chaleur. L'arc électrique déclenche une décomposition électrique des gaz, ce qui entraîne un phénomène connu sous le nom de "décharge de plasma". Ce processus accélère la fusion des matériaux, assurant une production d'acier rapide et efficace. La chambre du four facilite le contact direct entre le matériau et l'arc, ce qui permet aux températures d'atteindre des niveaux remarquables, dépassant souvent 1 800 °C (3275 °F).

Utilisation des électrodes

Les électrodes, qui conduisent les courants électriques à travers le métal dans le four, sont au cœur du fonctionnement des fours à arc électrique. Les fonderies utilisent principalement ces fours pour traiter les grandes plaques, les poutres et la ferraille déchiquetée. Lorsque la cuve du four est remplie de métal, les électrodes sont insérées, ce qui déclenche un arc électrique entre elles pour provoquer la fusion. De plus, de l'oxygène peut être introduit dans le processus pour améliorer l'efficacité et affiner la qualité de l'acier.

Par essence, les fours à arc électrique représentent le summum de l'innovation dans l'industrie sidérurgique, alliant efficacité, polyvalence et durabilité pour répondre aux exigences en constante évolution des processus modernes de fabrication de l'acier.

Pour ceux qui recherchent des fours à induction pour la fusion de l'acier, le paysage industriel offre une pléthore d'options. L'acier est largement utilisé dans divers secteurs, les équipements mécaniques et les applications automobiles constituant des segments importants de sa consommation. Jusqu'à 16 % de l'acier mondial est destiné aux équipements mécaniques, y compris la robotique et la fabrication, tandis que l'industrie automobile représente environ 13 % de l'utilisation mondiale d'acier.

ConclusionLe four de fusion à arcfour de fusion à arc

Produits associés

- Four de fusion par induction à arc sous vide

- Four de fusion à induction par arc sous vide non consommable

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de graphitisation sous vide horizontal à haute température de graphite

Articles associés

- Four de fusion sous vide : Guide complet de la fusion par induction sous vide

- Application de la technologie de pressage isostatique à chaud dans la coulée d'alliages à haute température à base de nickel

- Fours de laboratoire sous vide dans la recherche sur les matériaux avancés

- Inspection des défauts des fours à induction sous vide : Procédures essentielles et solutions

- Exploration des fours à vide pour le tungstène : Fonctionnement, applications et avantages