Matériaux appropriés pour la coulée de cibles de pulvérisation cathodique

Métaux et alliages

La méthode de coulée est particulièrement bien adaptée aux métaux et à leurs alliages qui ont un point de fusion bas et qui sont faciles à couler.Cette méthode est couramment employée pour des matériaux tels que l'aluminium, le cuivre, l'étain, le zinc, le plomb, le nickel, l'or et l'argent.Ces métaux et alliages sont des candidats idéaux pour le moulage en raison de leur fluidité à l'état fondu, qui permet un façonnage précis et une porosité minimale dans le produit final.

| Métal | Point de fusion (°C) | Facilité de coulée |

|---|---|---|

| Aluminium | 660 | Haut |

| Cuivre | 1085 | Haut |

| Etain | 232 | Haute |

| Zinc | 420 | Haut |

| Plomb | 327 | Haut |

| Nickel | 1455 | Modéré |

| L'or | 1064 | Haut |

| Argent | 962 | Haut |

Le faible point de fusion de ces métaux permet de les fondre efficacement, ce qui réduit la consommation d'énergie et le temps de traitement.En outre, leur facilité de coulée minimise le risque de défauts, tels que les vides et les inclusions, qui peuvent compromettre l'intégrité de la cible de pulvérisation.

En revanche, les métaux réfractaires comme le tungstène et le molybdène, qui ont des points de fusion nettement plus élevés, ne conviennent généralement pas au moulage et sont plutôt traités par des méthodes de métallurgie des poudres.Cette distinction souligne l'importance des propriétés des matériaux pour déterminer la technique de fabrication la plus appropriée pour les cibles de pulvérisation.

Métaux réfractaires

Pour les métaux réfractaires tels que le tungstène et le molybdène, la méthode de coulée n'est généralement pas utilisée en raison de leur point de fusion extrêmement élevé et de leur résistance à l'usure, à la corrosion et à la déformation.La méthode de la métallurgie des poudres est préférée pour ces métaux.Cette approche garantit une composition uniforme et est particulièrement adaptée aux métaux dont les points de fusion et les densités sont très différents.

Le molybdène, par exemple, est fréquemment utilisé dans les fours à vide en raison de sa rentabilité par rapport à d'autres métaux réfractaires.Cependant, il subit une augmentation significative de sa résistivité - environ cinq fois - lorsqu'il est chauffé à des températures de fonctionnement typiques.Cela nécessite des ajustements dans le système de contrôle électrique lorsque la température de fonctionnement augmente.

En revanche, les éléments chauffants en tungstène peuvent supporter des températures de fonctionnement plus élevées, mais sont plus coûteux.Le graphite, bien que moins coûteux que les éléments métalliques, présente une diminution de 20 % de la résistance électrique lorsqu'il est chauffé, ce qui constitue une alternative pour des applications spécifiques.

Avantages des méthodes de coulée et de métallurgie des poudres

Avantages de la méthode de coulée

La méthode de coulée des cibles de pulvérisation offre plusieurs avantages distincts qui en font un choix privilégié pour diverses applications industrielles.L'un des principaux avantages est sa capacité à produire des cibles ayant faible teneur en impuretés .Ceci est crucial pour garantir des revêtements de haute qualité, car les impuretés peuvent affecter de manière significative les performances et la fiabilité des films pulvérisés.En minimisant les impuretés, les revêtements obtenus sont plus uniformes et présentent des propriétés supérieures.

Un autre avantage clé est la haute densité obtenue grâce au processus de coulée.Les cibles à haute densité sont essentielles pour une pulvérisation efficace, car elles offrent une meilleure conductivité et une durée de vie plus longue.La méthode de coulée permet de créer des cibles dont la densité est proche du maximum théorique, ce qui améliore l'efficacité globale du processus de pulvérisation.

En outre, la méthode de coulée est particulièrement pour les cibles de grande taille .Cette capacité est inestimable dans les industries qui exigent des revêtements de grande surface, comme les écrans plats et le verre architectural.La possibilité de couler de grandes cibles en une seule pièce réduit la nécessité d'utiliser plusieurs cibles plus petites, ce qui peut compliquer le processus de pulvérisation et entraîner des incohérences dans le revêtement final.

| Avantages | Description |

|---|---|

| Faible teneur en impuretés | Garantit des revêtements de haute qualité avec un minimum d'impuretés. |

| Haute densité | Améliore l'efficacité de la pulvérisation et la durée de vie de la cible. |

| Adapté aux grandes dimensions | Idéal pour les revêtements de grande surface, réduisant la complexité du processus. |

L'ensemble de ces avantages contribue à l'efficacité et à la fiabilité de la méthode de coulée pour la production de cibles de pulvérisation de haute performance.

Avantages de la méthode de la métallurgie des poudres

L'un des principaux avantages de la métallurgie des poudres est sa capacité à créer des pièces de composition uniforme, ce qui est particulièrement avantageux lorsqu'il s'agit de métaux dont les points de fusion et les densités sont très différents.Cette uniformité garantit que le produit final conserve des propriétés constantes, une caractéristique cruciale pour les applications dans des secteurs tels que l'automobile et l'aérospatiale, où la précision et la fiabilité ne sont pas négociables.

En outre, le processus de métallurgie des poudres excelle dans sa capacité à mélanger divers métaux et non-métaux de manière transparente.Cette flexibilité permet de créer des alliages et des composites uniques qu'il serait difficile, voire impossible, d'obtenir par les méthodes de moulage traditionnelles.En incorporant un matériau de liaison, la métallurgie des poudres peut produire des pièces complexes avec des compositions métallurgiques complexes, sans qu'il soit nécessaire de recourir à des processus secondaires compliqués.

La capacité de la métallurgie des poudres à produire des formes presque nettes est un autre avantage important.Les pièces produites à l'aide de cette méthode ne nécessitent généralement qu'un traitement secondaire minimal, voire aucun.Cette production proche de la forme nette se traduit par une grande précision dimensionnelle, ce qui permet de réduire les déchets et les coûts de production.En outre, le processus est intrinsèquement écologique, puisque jusqu'à 97 % des matériaux utilisés sont intégrés au produit final, ce qui réduit considérablement les déchets et l'impact sur l'environnement.

En termes de disponibilité des matières premières, la métallurgie des poudres bénéficie de l'accessibilité et de l'abordabilité des métaux en poudre.Contrairement à certaines méthodes traditionnelles où les pénuries de matières premières peuvent entraver la production, la métallurgie des poudres s'appuie sur des matériaux courants et facilement disponibles.Cela garantit une chaîne d'approvisionnement régulière et favorise l'évolutivité des processus de production.

Enfin, la répétabilité du processus de métallurgie des poudres est inégalée dans les scénarios de production de masse.Chaque pièce produite conserve des dimensions précises, ce qui garantit que chaque composant répond aux exigences rigoureuses de sa conception.Cette cohérence améliore non seulement la qualité du produit final, mais rationalise également le processus de fabrication, le rendant à la fois efficace et rentable.

Déroulement de la méthode de coulée

La fusion

La fusion est une étape initiale critique du processus de moulage des cibles de pulvérisation, impliquant la transformation de métaux ou d'alliages solides en un état liquide.Cette transformation est réalisée grâce à des techniques de chauffage précises conçues pour maintenir l'intégrité et la pureté du matériau.Les principales méthodes employées à cette fin sont la fusion par induction sous vide, la fusion à l'arc sous vide et la fusion par bombardement d'électrons sous vide.

La fusion par induction sous vide (VIM) utilise l'induction électromagnétique pour chauffer le métal, ce qui garantit un degré élevé de pureté en minimisant l'oxydation et la contamination.La fusion par arc sous vide (VAR), quant à elle, implique la création d'un arc entre une électrode et le métal, ce qui fait fondre le matériau tout en maintenant un vide qui empêche les impuretés de pénétrer dans le métal en fusion.La fusion par bombardement d'électrons sous vide (VEBM) utilise un faisceau d'électrons pour chauffer le métal, ce qui permet de contrôler précisément le processus de fusion et d'améliorer encore la pureté.

Chacune de ces méthodes présente des avantages uniques et est choisie en fonction des exigences spécifiques du métal ou de l'alliage traité.Par exemple, la méthode VIM est particulièrement efficace pour les métaux à faible point de fusion, tandis que les méthodes VAR et VEBM conviennent mieux aux métaux réfractaires en raison de leur capacité à supporter des températures plus élevées et à maintenir un haut niveau de pureté.

Le choix de la méthode de fusion n'affecte pas seulement la pureté et la qualité de la cible de pulvérisation finale, mais aussi les étapes de traitement ultérieures, telles que la coulée et le laminage du lingot, qui sont essentielles pour obtenir les dimensions et les propriétés souhaitées de la cible.

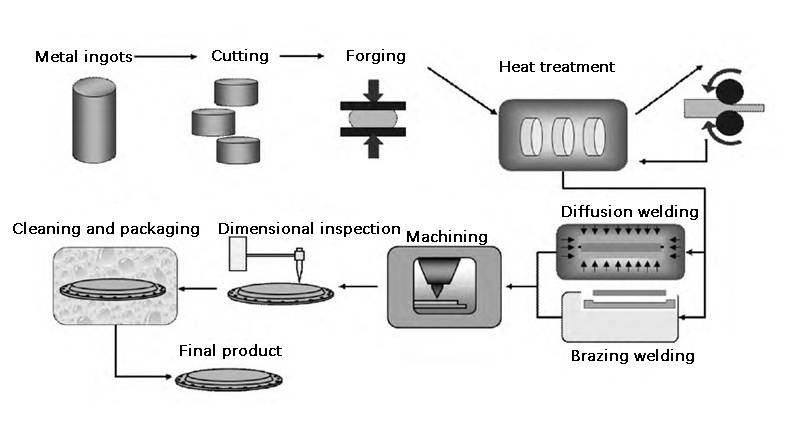

Coulée en lingot

La coulée en lingots est une étape critique dans la production de cibles de pulvérisation, en particulier pour les alliages à faible point de fusion.Le processus commence par la coulée du métal en fusion dans un moule conçu avec précision.Ce moule est généralement constitué de matériaux capables de résister à des températures élevées et de donner la forme et les dimensions nécessaires au produit final.

Une fois que le métal en fusion est versé dans le moule, il subit un processus de refroidissement contrôlé.Ce refroidissement est essentiel pour que le métal se solidifie et prenne la forme de lingot souhaitée.Le processus de solidification garantit non seulement l'intégrité structurelle du lingot, mais influence également ses propriétés finales, telles que la densité et la structure du grain.

Après la solidification, les lingots sont soigneusement démoulés.Cette étape exige de la précision pour éviter d'endommager la surface délicate des lingots.Les lingots sont ensuite nettoyés et préparés en surface.Ces étapes sont cruciales pour éliminer tout matériau de moulage résiduel et pour préparer la surface du lingot à un traitement ultérieur, tel que le laminage ou un autre traitement mécanique.

La coulée en lingots est particulièrement avantageuse pour produire économiquement de petits volumes d'alliages spécifiques.Cependant, elle est moins adaptée à la production de gros volumes d'aciers de base en raison de rendements inférieurs à ceux des méthodes de coulée continue.La polyvalence de la coulée en lingots en fait une technique précieuse dans l'arsenal des procédés de fabrication, en particulier pour les alliages spécialisés et les commandes sur mesure.

Le laminage

Le lingot coulé subit un processus critique appelé laminage, qui est essentiel pour obtenir l'épaisseur et les dimensions précises requises pour les cibles de pulvérisation.Ce processus permet non seulement d'affiner les caractéristiques physiques du matériau, mais aussi d'améliorer son intégrité structurelle.Pendant le laminage, le lingot est soumis à une déformation contrôlée qui permet de réduire les vides et les imperfections internes, améliorant ainsi la densité et l'uniformité globales de la cible.

Pour atteindre les spécifications souhaitées, le processus de laminage est méticuleusement contrôlé, ce qui garantit que le produit final répond aux exigences rigoureuses des applications de pulvérisation.Le processus de laminage s'effectue généralement en plusieurs étapes, chaque étape réduisant progressivement l'épaisseur du lingot tout en maintenant, voire en améliorant, son uniformité.Cette approche en plusieurs étapes permet d'aligner progressivement la structure des grains du matériau, ce qui est essentiel pour obtenir les propriétés mécaniques et électriques optimales nécessaires aux cibles de pulvérisation.

En outre, le processus de laminage permet de s'assurer que le produit final est exempt de toute contrainte résiduelle susceptible de compromettre ses performances.En gérant soigneusement les conditions de déformation et de température pendant le laminage, les fabricants peuvent produire des cibles de pulvérisation qui ne sont pas seulement précises sur le plan dimensionnel, mais qui présentent également une résistance mécanique et une uniformité supérieures.Cette attention méticuleuse aux détails garantit que la cible laminée est prête pour les étapes suivantes du processus de fabrication, notamment le recuit et l'usinage de précision, ce qui aboutit à la production de cibles de pulvérisation de haute qualité.

Recuit

Le recuit est une étape critique du post-traitement dans la fabrication des cibles de pulvérisation, destinée à affiner les propriétés et la structure du matériau.Ce processus consiste à chauffer le métal à une température spécifique où sa structure cristalline devient fluide, tout en restant solide.Ce traitement thermique permet à tout défaut inhérent au matériau de s'auto-réparer.

Le métal est maintenu à cette température élevée pendant une période prédéterminée, ce qui permet les changements microstructuraux nécessaires.Ensuite, le métal est refroidi progressivement jusqu'à la température ambiante.Ce processus de refroidissement contrôlé est essentiel car il favorise la formation d'une structure cristalline plus ductile et plus stable, ce qui est crucial pour les performances de la cible dans les applications de pulvérisation.

| Objectif | Description |

|---|---|

| Adoucissement | Réduit la dureté pour faciliter l'usinage. |

| Soulagement des contraintes | Élimine les contraintes internes dues au moulage et au laminage. |

| Amélioration des propriétés | Améliore les propriétés mécaniques et électriques. |

| Stabilité dimensionnelle | Augmente la stabilité pour des opérations de pulvérisation précises. |

Les cycles temps-température pour le recuit varient considérablement en fonction de la composition du métal et des résultats souhaités.Des processus de recuit spécifiques, tels que le recuit complet, la détente et le recuit isotherme, sont utilisés pour répondre à des besoins particuliers, en veillant à ce que la cible de pulvérisation réponde aux exigences rigoureuses des applications à haute performance.

Traitement mécanique

Les techniques d'usinage de précision jouent un rôle crucial dans la transformation du lingot recuit en cible de pulvérisation finale.Ces techniques garantissent que la cible répond aux spécifications exactes requises pour des performances optimales dans les applications de pulvérisation.Le processus comprend généralement plusieurs étapes clés :

-

Le tournage et le fraisage : Ces opérations sont essentielles pour obtenir les dimensions précises et la planéité de la cible.Le tournage implique l'utilisation de tours pour façonner le diamètre extérieur et l'alésage intérieur, tandis que le fraisage assure la planéité et le lissage de la surface.

-

La rectification : Après le fraisage, le meulage est utilisé pour affiner la finition de la surface.Cette étape est essentielle pour réduire la rugosité de la surface, qui peut affecter l'efficacité de la pulvérisation et la qualité du film déposé.

-

Le rodage : Le rodage est utilisé pour les cibles qui nécessitent une surface exceptionnellement lisse.Cette technique implique l'utilisation d'abrasifs fins pour obtenir une finition de type miroir, ce qui est particulièrement important dans les applications nécessitant des films minces de haute qualité.

Chacune de ces étapes est minutieusement contrôlée afin de garantir que le produit final réponde aux exigences rigoureuses du processus de pulvérisation.La combinaison de ces techniques d'usinage de précision permet d'obtenir une cible de pulvérisation qui n'est pas seulement précise sur le plan dimensionnel, mais qui possède également les caractéristiques de surface nécessaires à une pulvérisation efficace.

Nettoyage et expédition

Après avoir subi une série de processus de fabrication méticuleux, la cible de pulvérisation est soumise à une procédure de nettoyage approfondie dans un environnement contrôlé.Cette étape est cruciale pour s'assurer que la cible est exempte de tout contaminant susceptible d'affecter ses performances lors de la pulvérisation.Le processus de nettoyage implique généralement l'utilisation de techniques spécialisées telles que le nettoyage par ultrasons, les bains chimiques et le séchage sous vide afin d'éliminer toute particule résiduelle ou imperfection de surface.

Une fois que la cible est jugée propre et prête, elle est soigneusement emballée pour éviter tout dommage pendant le transport.Les matériaux d'emballage sont choisis pour leur capacité à protéger la cible des chocs physiques, de l'humidité et d'autres facteurs environnementaux susceptibles de compromettre son intégrité.Le processus d'expédition est géré avec précision, garantissant que la cible arrive à destination dans des conditions optimales, prête à être immédiatement intégrée dans le système de pulvérisation.

Cette dernière étape du processus souligne l'importance du maintien de la qualité et de la pureté de la cible de pulvérisation tout au long de son parcours, de la production à l'installation, garantissant ainsi son efficacité dans des applications de haute performance.

Considérations relatives à la plaque d'appui

Quand souder la plaque d'appui ?

La décision de souder une plaque d'appui à une cible de pulvérisation dépend largement de la taille, de l'épaisseur et du niveau de puissance prévu pour le processus de pulvérisation.Pour les cibles larges et minces conçues pour la la pulvérisation à haute puissance l'utilisation d'une plaque d'appui est essentielle.En raison de leur taille et de leur profil mince, ces cibles sont plus susceptibles de se déformer ou de se fissurer sous l'effet de la chaleur et de la pression intenses générées lors de la pulvérisation à haute puissance.La plaque d'appui fournit un soutien structurel supplémentaire, garantissant que la cible reste stable et fonctionnelle tout au long du processus.

Inversement, petites cibles épaisses destinées à la pulvérisation la pulvérisation cathodique à faible puissance ne nécessitent pas de plaque de support.Ces cibles, plus petites et plus épaisses, peuvent résister aux conditions de faible puissance sans nécessiter de support supplémentaire.La robustesse inhérente de ces cibles les rend adaptées aux applications à faible puissance où les contraintes thermiques et mécaniques sont considérablement réduites.

En résumé, la nécessité d'une plaque de support dépend des exigences spécifiques du processus de pulvérisation, les cibles larges et minces pour les applications à haute puissance nécessitant ce support supplémentaire, alors que les cibles petites et épaisses pour les applications à faible puissance n'en ont pas besoin.

Produits associés

- Moule de pressage bidirectionnel rond pour laboratoire

- Presse à moule polygonale pour laboratoire

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Creuset en nitrure de bore (BN) pour frittage de poudre de phosphore

- Moules de Pressage Isostatique pour Laboratoire

Articles associés

- Technologie et équipement de frittage à chaud des céramiques de pointe

- Technologie de moulage par pressage isostatique de la céramique

- Guide complet de l'emboutissage des moules métalliques : Techniques, équipement et applications

- Neuf procédés de moulage de précision des céramiques de zircone

- Chauffage par infrarouge des moules à plaques quantitatives : Conception, applications et avantages