Introduction

Table des matières

- Introduction

- Aperçu du pressage isostatique

- Avantages du pressage isostatique

- Inconvénients du pressage isostatique

- Pressage isostatique de sacs secs

- Pressage isostatique de sacs humides

- Pressage uniaxial contre pressage isostatique

- Préparation de la poudre pour le pressage isostatique

- Applications du pressage isostatique en sac humide

- Applications du pressage isostatique en sac sec

- Comparaison des avantages et des inconvénients du pressage isostatique

- Conclusion

Le pressage isostatiqueest un procédé de fabrication qui offre de nombreux avantages et applications dans diverses industries. Il consiste à soumettre un matériau à une pression égale dans toutes les directions afin d'obtenir une densité et une forme uniformes. Cette méthode est particulièrement avantageuse par rapport à d'autres techniques de production. Le pressage isostatique permet de produire des pièces aux formes internes complexes et aux parois longues et minces, ce qui n'est pas toujours possible avec d'autres méthodes. Toutefois, il est important de tenir compte des limites du pressage isostatique, telles que la moindre précision des surfaces pressées et les taux de production inférieurs à ceux des autres techniques.

Vue d'ensemble du pressage isostatique

Explication du pressage isostatique

Le pressage isostatique est une technique de traitement des poudres qui utilise la pression d'un fluide pour compacter les mélanges de poudres et réduire la porosité. Le mélange de poudres est encapsulé à l'aide de la pression isostatique, qui applique une pression égale dans toutes les directions. Ce procédé consiste à confiner la poudre métallique à l'intérieur d'une membrane souple ou d'un conteneur hermétique, créant ainsi une barrière de pression entre la poudre et le milieu pressurisé (liquide ou gaz) qui l'entoure.

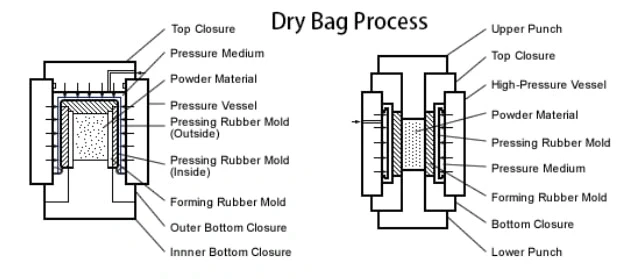

Types de pressage isostatique : sac humide et sac sec

Il existe deux types généraux d'opérations de pressage isostatique : le pressage en sac humide et le pressage en sac sec. La variante avec sac humide implique l'utilisation d'un moule élastomère séparé qui est chargé à l'extérieur de la presse, puis immergé dans l'enceinte sous pression. Après la pressurisation et le compactage, le moule est retiré de la cuve, la pièce est récupérée et le processus est répété. Plusieurs moules peuvent être chargés dans la cuve pour un seul cycle de pressurisation.

D'autre part, la variante de la poche sèche élimine l'étape d'immersion en créant un moule intégré à l'enceinte de pressurisation. Dans ce procédé, la poudre est ajoutée au moule, le moule est scellé, la pression est appliquée, puis la pièce est éjectée. Le moule intégré dans ce procédé facilite l'automatisation par rapport au procédé à poche humide.

Pressions de formage pour les céramiques

Le pressage isostatique offre des avantages uniques pour les applications céramiques et réfractaires. Il applique une force uniforme et égale sur l'ensemble du produit, quelle que soit sa forme ou sa taille. Cette caractéristique permet de former des produits avec des tolérances précises, ce qui réduit la nécessité d'un usinage coûteux. Le procédé de pressage isostatique a été largement utilisé pour la formation de réfractaires à haute température, de céramiques, de carbures cémentés, d'aimants permanents au lanthane, de matériaux en carbone et de poudres de métaux rares.

Le pressage isostatique est devenu un outil de production viable utilisé dans diverses industries pour consolider les poudres ou corriger les défauts dans les pièces moulées. Sa capacité à atteindre des densités compactes élevées et à produire des formes complexes en a fait un choix privilégié dans de nombreuses applications. Toutefois, il est important de noter que le coût de l'outillage et la complexité du processus sont plus élevés que pour le pressage uniaxial.

Avantages du pressage isostatique

Le pressage isostatique présente plusieurs avantages par rapport à d'autres méthodes de production. Examinons de plus près certains des avantages du pressage isostatique par rapport à d'autres techniques :

Avantages du pressage isostatique par rapport à d'autres méthodes de production

- Faible déformation à la cuisson: Le pressage isostatique entraîne une distorsion minimale pendant le processus de cuisson, ce qui garantit la précision dimensionnelle du produit final.

- Rétrécissement constant à la cuisson: Le retrait des pièces pressées isostatiquement pendant le processus de cuisson est constant, ce qui permet d'obtenir des résultats prévisibles et uniformes.

- Les pièces peuvent être cuites sans séchage: Contrairement à d'autres méthodes, le pressage isostatique permet de cuire les pièces sans séchage préalable, ce qui permet d'économiser du temps et de l'énergie.

- Il est possible de réduire la teneur en liant de la poudre: Le pressage isostatique permet d'utiliser des niveaux plus faibles de liant dans le mélange de poudres, ce qui réduit la nécessité d'étapes de traitement supplémentaires.

- La plupart des compacts verts (non cuits) peuvent être usinés: Les compacts verts pressés isostatiquement peuvent être facilement usinés, ce qui offre une certaine souplesse dans le processus de fabrication.

- Faibles contraintes internes dans le compact pressé: Le processus de pressage isostatique entraîne de faibles contraintes internes dans la pièce compactée, ce qui réduit le risque de fissuration ou de déformation.

- Très grande capacité de la pièce comprimée: Le pressage isostatique permet de produire de très grandes pièces à l'aide de la méthode du sac humide, ce qui élargit la gamme des applications.

- Faible coût d'outillage: Le pressage isostatique a des coûts d'outillage inférieurs à ceux des autres méthodes de fabrication, ce qui en fait une option rentable pour les petites séries.

- Densité plus élevée pour une pression de pressage donnée: Le pressage isostatique permet d'obtenir une densité plus élevée pour une pression de pressage donnée par rapport aux méthodes de pressage mécanique, ce qui permet d'obtenir des pièces plus résistantes et plus durables.

- Capacité à presser des pièces compactes d'un rapport longueur-diamètre très élevé: Le pressage isostatique permet de produire des pièces compactes avec des rapports longueur-diamètre élevés, ce qui le rend adapté à une large gamme d'applications.

- Possibilité de presser des pièces avec des formes internes: Le pressage isostatique peut s'adapter à des pièces présentant des formes internes, telles que des filets, des cannelures, des dentelures et des cônes, ce qui élargit les possibilités de conception.

- Possibilité de presser des pièces longues à parois minces: Le pressage isostatique permet de produire des pièces longues à parois minces, ce qui offre une grande souplesse dans la conception des produits.

- Capacité à presser des poudres faibles: Le pressage isostatique permet de presser efficacement les poudres fragiles, ce qui améliore l'utilisation des matériaux et la qualité globale du produit final.

- Capacité à presser un produit compact comportant deux ou plusieurs couches de poudre possédant des caractéristiques différentes: Le pressage isostatique permet de produire des produits compacts avec plusieurs couches de poudre, chacune ayant des caractéristiques différentes, ce qui améliore les propriétés et les performances du matériau.

Le pressage isostatique offre une série d'avantages qui en font une méthode de production privilégiée dans diverses industries. Examinons plus en détail certaines de ses capacités.

Capacités du pressage isostatique

- Densité uniforme: Le pressage isostatique garantit que la pièce compactée qui en résulte a une densité uniforme, ce qui se traduit par un retrait constant lors du frittage ou du pressage isostatique à chaud, avec un gauchissement minimal.

- Flexibilité de la forme: Le pressage isostatique permet de produire des formes et des dimensions qui sont difficiles ou impossibles à obtenir avec d'autres méthodes, ce qui offre une grande souplesse de conception.

- Taille des composants: Le pressage isostatique peut s'adapter à une large gamme de tailles de composants, depuis les formes massives de 30 tonnes issues de la métallurgie des poudres jusqu'aux petites pièces de MIM pesant moins de 100 grammes.

- Pièces plus grandes: La taille de la chambre de pression isostatique est la seule limite à la taille des pièces, ce qui permet de produire des pièces de grande taille.

- Possibilités d'alliage améliorées: Le pressage isostatique permet d'ajouter des éléments d'alliage sans induire de ségrégation dans le matériau, ce qui élargit les possibilités d'alliage.

- Délais réduits: Le pressage isostatique permet la production économique de formes complexes, du prototype aux quantités de production, ce qui réduit considérablement les délais d'exécution par rapport aux méthodes de fabrication traditionnelles.

- Réduction des coûts des matériaux et de l'usinage: Le pressage isostatique permet de fabriquer des pièces de forme quasi-nette, ce qui réduit les déchets de matériaux et les coûts d'usinage.

Le pressage isostatique trouve des applications dans diverses industries, grâce à ses avantages et capacités uniques. Examinons quelques applications courantes de la presse isostatique.

Applications de la presse isostatique

- Produits pharmaceutiques

- Explosifs

- Produits chimiques

- Aliments

- Combustible nucléaire

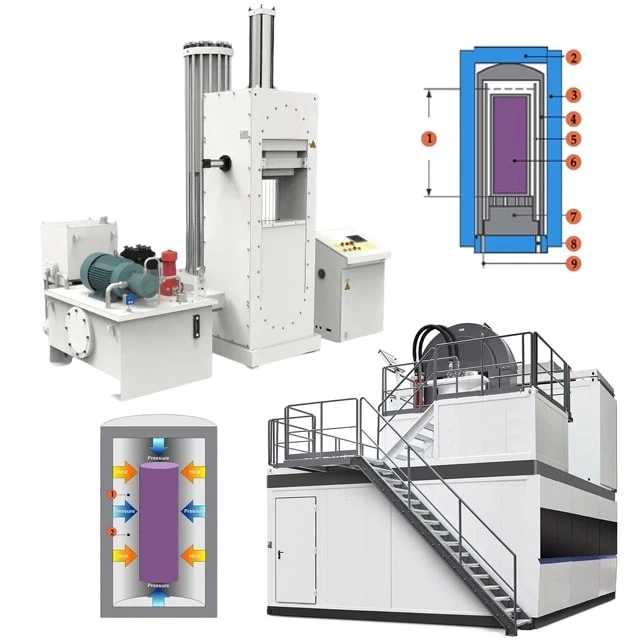

- Ferrites

![Processus de combinaison des étapes de la métallurgie des poudres (1. poudre de base et renforts 2. mélange 3. compactage 4. compact 5. pièces vertes 6. décollement 7. frittage 8. refroidissement 9. finition).]()

Autres secteurs d'application des presses isostatiques (produits pharmaceutiques, explosifs, produits chimiques, ferrite de combustible nucléaire)

La presse isostatique est une méthode de production polyvalente qui offre de nombreux avantages par rapport à d'autres techniques. Elle s'applique à une large gamme de matériaux et permet de produire des formes et des dimensions complexes avec une grande précision. Qu'il s'agisse d'obtenir une densité uniforme, de presser des pièces aux formes internes complexes ou de réduire les coûts d'outillage, le pressage isostatique s'avère être une option de fabrication précieuse dans de nombreuses industries.

Inconvénients du pressage isostatique

Le pressage isostatique est une méthode de production qui offre de nombreux avantages par rapport à d'autres techniques. Elle n'est cependant pas dépourvue d'inconvénients. Examinons de plus près certains des inconvénients du pressage isostatique :

Précision moindre des surfaces pressées

L'un des inconvénients du pressage isostatique est la moindre précision des surfaces pressées adjacentes à la poche souple. Cela signifie qu'un usinage ultérieur peut être nécessaire pour obtenir la précision souhaitée. En comparaison, les techniques de pressage mécanique ou d'extrusion permettent généralement d'obtenir des surfaces pressées plus précises.

Des coûts plus élevés pour les presses à sacs secs entièrement automatiques

Les presses à sacs secs entièrement automatiques, qui sont couramment utilisées pour le pressage isostatique, nécessitent une poudre séchée par pulvérisation relativement coûteuse. Cela peut augmenter le coût global du processus. L'utilisation de matériaux de haute qualité et d'équipements spécialisés contribue à l'augmentation des dépenses associées à ce type de presse.

Taux de production inférieurs à ceux de l'extrusion ou du compactage à la filière

Le pressage isostatique a tendance à avoir des taux de production plus faibles que les méthodes d'extrusion ou de compactage à la filière. Cela signifie que le processus peut ne pas être aussi efficace en termes de volume de production. Il est important de tenir compte des exigences et des délais de production lors du choix entre les différentes techniques de pressage.

Malgré ces inconvénients, le pressage isostatique offre des avantages uniques qui en font une option intéressante pour certaines applications. Il permet une faible distorsion et un retrait constant pendant la cuisson, permet l'usinage de compacts verts et offre la possibilité de presser des pièces avec des formes internes et des rapports longueur-diamètre élevés. En outre, le pressage isostatique permet d'obtenir des densités plus élevées que le pressage mécanique et de presser des pièces compactes comportant plusieurs couches de poudre.

Il est important de peser le pour et le contre du pressage isostatique en fonction des besoins de fabrication spécifiques afin de déterminer s'il s'agit du bon choix pour une application particulière.

Pressage isostatique en sac sec

Explication et applications du pressage isostatique en sac sec

Le pressage isostatique en sac sec est une méthode de compactage de matériaux pulvérulents en une masse solide et homogène avant l'usinage ou le frittage. Il s'agit d'un procédé simple qui produit des billettes ou des préformes de haute intégrité avec un minimum de déformation ou de fissuration lors de la cuisson. Ce procédé est particulièrement adapté à la production d'articles en carbure relativement petits à géométrie axisymétrique.

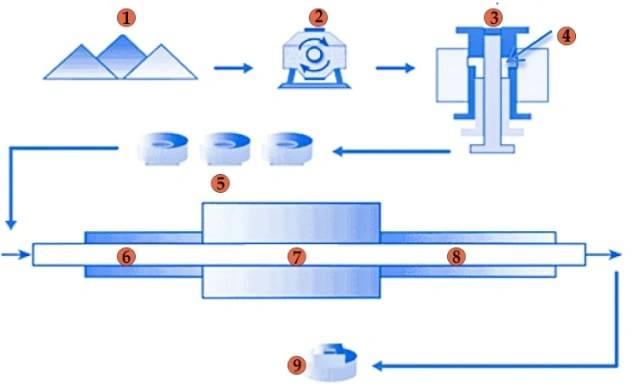

Processus de pressage isostatique à sec

Avantages de l'automatisation dans le pressage isostatique de sacs secs

Le principal avantage des presses à sec est la possibilité d'automatisation, qui permet une production de masse ou de semi-masse rentable d'articles en carbure à géométrie complexe. Il s'agit notamment de tiges, de tubes, de douilles, de billes, de plongeurs, de forets, de vis, de buses, etc.

L'automatisation du pressage isostatique en sac sec permet également de produire des compacts verts creux de forme presque nette avec des dimensions extérieures et intérieures précises. Cela réduit considérablement la quantité d'usinage nécessaire, ce qui permet de réduire la production de copeaux.

Rôle de la qualité de la poudre de WC-Co et de la conception du moule de pressage

La qualité de la poudre de WC-Co et la conception du moule de pressage jouent un rôle crucial dans la fabrication efficace des compacts verts en carbure. La qualité de la poudre doit être soigneusement sélectionnée pour garantir un compactage correct et les propriétés souhaitées du produit final.

Différentes options pour la conception des moules de pressage, telles que les moules intégrés ou interchangeables, offrent une certaine flexibilité dans le processus de pressage. Les moules intégrés sont préférables lorsque les dimensions des articles en carbure restent constantes pendant un certain temps, tandis que les systèmes de moules flexibles sont mieux adaptés aux changements fréquents de moules.

Composants des presses à sec

Les presses à sacs secs se composent d'une pompe à haute pression, d'un moule de pressage élastique, d'une chambre de pressage avec membrane et d'un réservoir sous pression. La pression est générée par la pompe à haute pression et transmise au moule de pressage rempli de poudre de WC-Co dans le sens radial par l'intermédiaire d'une membrane. Le moule de pressage est chargé manuellement ou automatiquement.

Un cycle de pressage dure généralement de 5 à 10 minutes et produit un compact vert. Les systèmes de sacs secs peuvent presser des barres ou des tubes d'un diamètre allant jusqu'à 200 mm et d'une longueur allant jusqu'à 600 mm. Les diamètres intérieur et extérieur de ces tubes peuvent être pressés avec des tolérances allant de 0,1 à 1 mm, en fonction de leurs dimensions.

En conclusion, le pressage isostatique à sec est une méthode efficace pour compacter des matériaux pulvérulents en masses solides et homogènes. Elle offre des avantages tels que l'automatisation pour la production de grands volumes, des dimensions précises et des exigences d'usinage réduites. La qualité de la poudre de WC-Co et la conception des moules de pressage sont des facteurs cruciaux pour une fabrication réussie.

Pressage isostatique en sac humide

Explication et applications du pressage isostatique en sac humide

La technologie du sac humide est une méthode de pressage isostatique à froid dans laquelle la poudre est remplie dans un moule et scellée hermétiquement à l'extérieur de l'enceinte sous pression. Le moule est ensuite immergé dans le fluide sous pression à l'intérieur de la cuve, et une pression isostatique est appliquée à la surface externe du moule, comprimant la poudre en une masse solide.

Ce procédé n'est pas aussi courant que le pressage isostatique de sacs secs, mais plus de 3 000 presses à sacs humides sont utilisées dans le monde. Les sacs humides peuvent avoir un diamètre allant de 50 mm à 2000 mm.

La technologie des sacs humides est relativement lente, avec des temps de traitement allant de 5 à 30 minutes. Toutefois, l'utilisation de pompes à haut volume et de mécanismes de chargement améliorés permet d'accélérer le processus.

Processus de pressage isostatique (1.fermeture supérieure 2.moule en caoutchouc 3.poudre 4.haute pression 5.fluide sous pression 6.fermeture inférieure 7.tige 8.piston 9.fluide sous pression 10.enceinte à haute pression 11.moule en caoutchouc 12.poudre 13.fermeture inférieure)

Avantages du pressage isostatique en sac humide

-

Le pressage isostatique en sac humide présente plusieurs avantages :

-

Densité uniforme : L'isopressage en sac humide peut s'approcher du concept théorique du pressage isostatique, ce qui permet d'obtenir un compact d'une densité uniforme et d'une faible tension emprisonnée. Cela permet l'usinage à l'état vert sans distorsion.

-

Distorsion réduite : Lorsqu'elles sont cuites, les pièces produites par isopressage en sac humide ne subissent pratiquement aucune distorsion, ce qui réduit ou élimine la nécessité d'un usinage coûteux.

Potentiel d'automatisation : L'isopressage en sac humide se prête bien à l'automatisation, ce qui permet de presser des séries relativement longues de pièces compactes à des taux de production élevés.

Différence entre l'isopressage en sac humide et en sac sec

-

La principale différence entre le pressage isostatique en sac humide et le pressage isostatique en sac sec est la méthode de compactage de la poudre :

-

L'isopressage en sac humide : Dans le pressage isostatique en sac humide, la poudre est compactée dans un moule en élastomère scellé qui est complètement immergé dans un fluide sous pression. Cette méthode est utilisée pour la production en faible volume de pièces spécialisées, le prototypage et la recherche et le développement.

Pressage isostatique dans un sac sec : Dans le cas du pressage isostatique en sac sec, le moule en élastomère fait partie intégrante de la presse isostatique. La pression appliquée est généralement biaxiale et le processus peut être automatisé pour la production de grands volumes.

Le pressage isostatique avec sac humide et le pressage isostatique avec sac sec présentent tous deux des avantages et des inconvénients. Le sac humide est mieux adapté à la production de grandes pièces et permet d'obtenir des densités plus élevées avec un minimum de friction. Cependant, le chargement et le déchargement des moules peuvent réduire la productivité et limiter l'automatisation. Le pressage isostatique à sac sec, quant à lui, présente un avantage en termes d'automatisation et de taux de production.

Globalement, le pressage isostatique est choisi pour obtenir des densités compactes élevées et accéder à des formes qui ne peuvent pas être compactées dans des presses uniaxiales. Le choix entre le pressage isostatique de sacs humides et de sacs secs dépend des exigences spécifiques du processus de production.

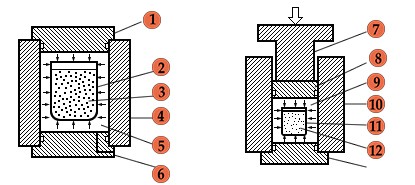

Pressage uniaxial contre pressage isostatique

Limites du pressage uniaxial qui peuvent être surmontées par le pressage isostatique

Certaines limites du pressage uniaxial concernant le conditionnement régulier des particules peuvent être surmontées par le pressage isostatique. Le pressage isostatique applique une pression dans toutes les directions, contrairement au pressage uniaxial qui n'applique une pression que dans une seule direction. Cela permet un compactage plus uniforme et une plus grande uniformité de l'emballage. Le pressage isostatique est généralement effectué selon deux méthodes : le pressage en sac humide et le pressage en sac sec.

Dans le cas du pressage isostatique en sac humide, la poudre est remplie dans un moule souple, scellé et immergé dans un liquide dans une cuve à haute pression. Le liquide est pressurisé et la pression est transmise à la poudre à travers la paroi souple du moule, ce qui entraîne un compactage. Le pressage isostatique en sac humide offre une plus grande uniformité d'emballage que le pressage uniaxial. Des pressions allant jusqu'à 1000 GPa peuvent être utilisées, bien que les unités de production les plus courantes fonctionnent jusqu'à 200-300 MPa. Le pressage isostatique en sac humide, associé à l'usinage vert en 3D, est utilisé pour fabriquer des pièces céramiques complexes de très haute qualité.

Le pressage isostatique en sac sec est plus facile à automatiser que le processus en sac humide. Il fait appel à un moule en caoutchouc étroitement relié à l'enceinte sous pression. Cependant, le liquide pressurisé n'agit pas dans toutes les directions, de sorte qu'une conception minutieuse du moule est nécessaire pour garantir l'homogénéité des particules dans la poudre compacte.

Comparaison des corps verts produits par pressage uniaxial et isostatique

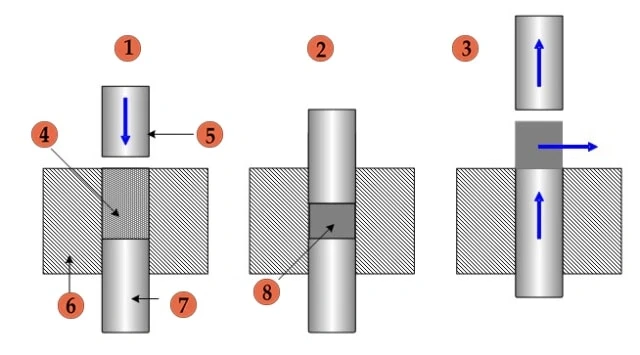

Illustration de la technologie du pressage uniaxial (1. étape de remplissage du moule 2. compactage 3. éjection de la pièce 4. poudre 5. poinçon supérieur 6. moule 7. poinçon inférieur 8. compact "vert")

Si l'on compare le pressage uniaxial au pressage isostatique, le pressage uniaxial est plus adapté aux petites formes à des taux de production élevés. Cependant, le frottement de la paroi de la matrice peut entraîner des densités non uniformes, en particulier pour les grands rapports d'aspect. Le pressage isostatique, quant à lui, peut être utilisé pour des formes petites ou grandes, simples ou complexes. La densité verte uniforme qu'il procure permet un retrait plus régulier pendant le frittage, ce qui est important pour le contrôle de la forme et l'uniformité des propriétés. Le pressage isostatique élimine également le besoin d'un liant à base de cire utilisé dans le pressage uniaxial, éliminant ainsi le besoin d'opérations de déparaffinage.

Un outillage élastomère bon marché est utilisé pour le pressage isostatique, mais des tolérances étroites ne peuvent être obtenues que pour les surfaces pressées contre un mandrin en acier de haute précision. Les surfaces en contact avec l'outillage en élastomère peuvent nécessiter un post-usinage pour obtenir des tolérances serrées et de bons états de surface.

En résumé, le pressage isostatique permet de surmonter certaines limites du pressage uniaxial en appliquant une pression dans toutes les directions. Il offre une plus grande uniformité d'emballage, un retrait plus régulier pendant le frittage et élimine le besoin d'un liant à base de cire. Le pressage isostatique peut être effectué par des méthodes de sacs humides ou de sacs secs, chacune ayant ses propres avantages et limites.

Préparation de la poudre pour le pressage isostatique

Exigences relatives à la poudre pour le pressage isostatique

Le pressage isostatique est une technique de traitement des poudres qui utilise la pression d'un fluide pour compacter une pièce. Pour obtenir des résultats optimaux, la poudre utilisée pour le pressage isostatique doit répondre à certaines exigences.

L'une des exigences importantes est la distribution de la taille des particules de la poudre. Pour le pressage isostatique, il est recommandé d'utiliser des poudres dont la taille des grains est comprise entre 1 et 5 μm. Cette gamme de taille permet la formation de matériaux dont la densité est supérieure à 98 % de la densité théorique. L'utilisation de poudres d'alumine non dopées dont la taille moyenne des particules est d'environ 0,5 μm s'est avérée efficace pour atteindre ces densités.

La teneur en liant du mélange de poudres est une autre exigence. Le liant sert à maintenir les particules de poudre ensemble pendant le processus de pressage. La teneur spécifique en liant dépend du type de poudre utilisé et des propriétés souhaitées pour le produit final. En règle générale, la teneur en liant est de 20 à 30 %, un mélange de cire de cellulose étant un choix courant.

Ajustements de la distribution granulométrique et de la teneur en liant

Afin d'optimiser le conditionnement de la poudre avant le pressage isostatique, il est possible d'ajuster la distribution de la taille des particules et la teneur en liant.

La distribution de la taille des particules peut être ajustée en broyant la poudre pour obtenir une taille de grain plus fine. Idéalement, une taille de grain inférieure à 75 μm est souhaitée pour la poudre utilisée dans le pressage isostatique. Cette granulométrie plus fine permet un meilleur compactage et garantit une pastille d'échantillon plus homogène.

La teneur en liant peut également être ajustée en fonction des exigences spécifiques de la pièce produite. L'augmentation de la teneur en liant peut renforcer la solidité de la pastille pressée, tandis que sa diminution peut entraîner une structure plus poreuse. Il est important de trouver le bon équilibre entre résistance et porosité pour obtenir les propriétés souhaitées dans le produit final.

En examinant attentivement les exigences relatives à la poudre dans le cadre du pressage isostatique et en ajustant la distribution de la taille des particules et la teneur en liant, les fabricants peuvent produire des pièces de haute qualité présentant les propriétés souhaitées. Le pressage isostatique est une méthode polyvalente et efficace de compactage des poudres, qui permet de produire une large gamme de matériaux.

Applications du pressage isostatique en sac humide

Avantages du pressage isostatique en sac humide

-

La technologie des sacs humides est un processus utilisé pour comprimer la poudre en une masse solide en appliquant une pression isostatique. Contrairement au pressage isostatique en sac sec, le pressage isostatique en sac humide consiste à immerger le moule rempli de poudre dans un fluide sous pression. Cette méthode présente plusieurs avantages :Accès à des formes complexes

-

: Le pressage isostatique en sac humide permet d'intégrer des formes quelque peu complexes dans les moules en élastomère. Elle convient donc à la réalisation de formes qui ne peuvent pas être compactées à l'aide de presses uniaxiales.Densités compactes élevées

-

: Le pressage isostatique est souvent choisi pour obtenir des densités compactes élevées. Les procédés à sacs humides, en particulier, permettent d'obtenir des densités plus élevées car ils impliquent très peu de frottement.Adapté aux grandes pièces

-

: La variante "sac humide" du pressage isostatique est mieux adaptée à la production de grandes pièces que le procédé "sac sec".Applications polyvalentes

-

: Le pressage isostatique en sac humide est couramment utilisé pour la production en faible volume de pièces spécialisées, le prototypage et la recherche et le développement. Il offre la flexibilité nécessaire pour créer efficacement des formes et des prototypes personnalisés.Options à faible coût

: Le pressage de sacs humides peut être réalisé à l'aide de divers matériaux, y compris des options souples et fines telles que des ballons en latex ou des gants de laboratoire. Ces matériaux peuvent supporter des pressions élevées et ne sont pas fortement sollicités par la pression.

Formes pouvant être obtenues par pressage isostatique en sac humide

-

Le pressage isostatique en sac humide permet d'obtenir un large éventail de formes. Le processus consiste à utiliser des sacs appropriés ou des moules en élastomère pour presser l'échantillon. Voici quelques options de mise en formePrémoulage compact

-

: Si vous disposez d'un compact prémoulé, le pressage de sacs humides peut être utilisé pour donner la forme souhaitée à votre objet. Le moule en élastomère maintient le compact en place tout en appliquant la pression isostatique.Forme donnée par le moule

: Le pressage isostatique en sac humide peut également être utilisé lorsque le moule doit donner la forme à l'objet. Dans ce cas, la poudre est versée dans le moule, qui est ensuite immergé dans le fluide sous pression. La surface extérieure du moule est soumise à une pression isostatique, ce qui comprime la poudre en une masse solide qui prend la forme du moule.

Il est important de noter que le pressage isostatique en sac humide, bien qu'efficace, est un processus relativement lent. Toutefois, l'utilisation de pompes à haut volume et de mécanismes de chargement améliorés peut contribuer à accélérer le processus. En outre, le coût de l'outillage et la complexité du processus sont plus élevés que pour le pressage uniaxial.

Applications du pressage isostatique en sac sec

Avantages du pressage isostatique en sac sec

-

Le pressage isostatique en sac sec est une méthode de compactage de matériaux en poudre à l'aide d'un moule en élastomère qui fait partie intégrante de la presse isostatique. Ce procédé présente plusieurs avantages qui le rendent adapté à diverses applications :Production en grande quantité

-

: Le pressage isostatique de sacs secs peut être automatisé, ce qui permet une production en grande quantité. Il est donc idéal pour les processus de fabrication qui nécessitent de grandes quantités de pièces, comme la production d'isolateurs de bougies d'allumage.Densités compactes élevées

-

: Le pressage isostatique, y compris le pressage isostatique en sac sec, est choisi pour obtenir des densités compactes élevées. L'application d'une pression dans toutes les directions permet d'obtenir une densité uniforme sur l'ensemble de la pièce.Accès à des formes complexes

-

: Le pressage isostatique à sec permet d'intégrer des formes quelque peu complexes dans les moules en élastomère. Il est ainsi possible de produire des pièces au design complexe qui ne sont pas facilement réalisables avec d'autres méthodes de pressage.Automatisation et taux de production

: L'intégration du moule dans l'enceinte sous pression lors du pressage isostatique à sec facilite l'automatisation par rapport au pressage isostatique à sec. Cela permet d'augmenter les taux de production et d'améliorer la productivité.

Limites de forme et de taille dans le processus de pressage isostatique de sacs secs

-

Si le pressage isostatique de sacs secs offre de nombreux avantages, il présente également certaines limites, notamment en ce qui concerne la forme et la taille :Chargement et déchargement

-

: Contrairement au pressage isostatique en sac humide, qui permet de charger plusieurs moules dans l'enceinte sous pression pour un seul cycle de pressurisation, le processus de pressage en sac sec nécessite un chargement et un déchargement individuels des moules. Cela peut diminuer la productivité et limiter l'automatisation.Coût et complexité de l'outillage

: Le pressage isostatique en sac humide et en sac sec implique des coûts d'outillage et une complexité de processus plus élevés que le pressage uniaxial. L'intégration du moule dans l'enceinte sous pression dans le cas du pressage isostatique en sac sec ajoute au coût global et à la complexité du processus.

En conclusion, le pressage isostatique en poche sèche offre plusieurs avantages qui le rendent adapté à la production de grands volumes et à la production de pièces de formes complexes. Cependant, il est important de prendre en compte le processus de chargement et de déchargement, ainsi que le coût et la complexité de l'outillage, lorsque l'on choisit cette méthode de compactage des poudres.

Comparaison des avantages et des inconvénients du pressage isostatique

Raisons de choisir le pressage isostatique

- Le pressage isostatique présente plusieurs avantages qui en font un choix privilégié pour de nombreuses applications :

- La poudre est compactée avec la même pression dans toutes les directions, ce qui permet d'obtenir une densité élevée et uniforme.

- Ce procédé permet de compacter des pièces de géométrie complexe, ce qui n'est pas possible avec le pressage unidirectionnel dans des matrices rigides.

- Le pressage isostatique est applicable aux matériaux difficiles à compacter et coûteux tels que les superalliages, le titane, les aciers à outils, l'acier inoxydable et le béryllium.

L'utilisation des matériaux est très efficace, ce qui en fait une option rentable.

Comparaison des variantes de sacs humides et de sacs secs

Il existe deux types généraux d'opérations de pressage isostatique : le pressage à sac humide et le pressage à sac sec. Chaque variante présente ses propres avantages et inconvénients :

- Variante avec sac humide :

- Il s'agit d'un moule élastomère séparé qui est chargé à l'extérieur de la presse, puis immergé dans l'enceinte sous pression.

- Mieux adapté à la production de grandes pièces.

- Permet le compactage de formes quelque peu complexes.

- Permet d'obtenir des densités plus élevées en raison d'un frottement minimal.

Le chargement et le déchargement des moules diminuent la productivité et limitent l'automatisation.

- Variante du sac sec :

- Crée un moule intégré à l'appareil sous pression.

- La poudre est ajoutée au moule, qui est ensuite scellé et pressurisé.

- L'automatisation est plus facile et les taux de production plus élevés que dans le cas du procédé à sacs humides.

- Moins adapté à la production de grandes pièces.

Densités légèrement inférieures à celles du procédé par poches humides en raison de l'augmentation de la friction.

Coût de l'outillage et complexité du processus de pressage isostatique

Les variantes du pressage isostatique avec sac humide et avec sac sec ont des coûts d'outillage et une complexité de processus plus élevés que le pressage uniaxial. Cela est dû à l'équipement supplémentaire et aux étapes impliquées dans le processus de pressage isostatique.

Globalement, le pressage isostatique est souvent choisi pour obtenir des densités compactes élevées et accéder à des formes qui ne peuvent pas être compactées dans des presses uniaxiales. Le choix spécifique entre les variantes de sacs humides et de sacs secs dépend du volume de production souhaité, de la complexité des pièces et des exigences en matière d'automatisation.

ConclusionEn conclusion, le pressage isostatique

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Autoclave horizontal de laboratoire à haute pression, stérilisateur à vapeur pour usage en laboratoire

Articles associés

- Technologie de pressage isostatique : Révolutionner la densification des matériaux céramiques

- Sélection d'un équipement de pressage isostatique pour le moulage à haute densité

- Les avantages de l'utilisation du pressage isostatique dans la fabrication

- Guide complet du pressage isostatique : processus et fonctionnalités

- Technologie de pressage isostatique : Principes, classification et applications